- •Введение

- •Анализ конструкции детали и выбор способа получения поковки

- •Определение массы детали

- •Конструирование поковки

- •Определение номинальных размеров поковки

- •Определение допусков на размеры поковки

- •Расчет исходной заготовки под штамповку

- •6.1 Определение объема поковки

- •6.2 Определение объем и массы перемычки

- •6.3Определение объема и массы облоя

- •Расчет размеров исходной заготовки

- •Переходы штамповки

- •Определение массы падающих частей молота. Выбор оборудования.

- •Библиографический список

6.1 Определение объема поковки

Обьем поковки определяют по эскизу исходной заготовки разбитой, как и деталь, на элементы простой формы. С учетом размеров поковки, их предельных отклонений (в расчет берется половина величины верхнего отклонения для охватываемых размеров поковки и половина величины нижнего отклонения для охватывающих размеров) и уклонов примем

Объем венца поковки

Масса поковки:

Таким образом, расчет подтвердил, что выбор масс интервала масс от 0,5 до 1 кг был сделан правильно.

6.2 Определение объем и массы перемычки

Объем перемычки

Также определяется по эскизу поковки:

Также определяется по эскизу поковки:

6.3Определение объема и массы облоя

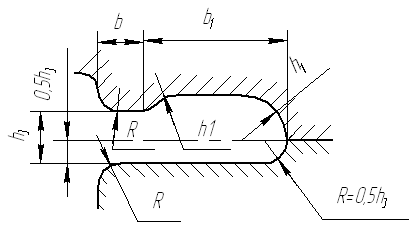

При штамповке в открытых штампах наиболее широкое распространение

нашли облойные канавки с сечением типа 1, представленным на рисунке 1.

Для определения размеров канавки сначала устанавливают высоту мостика.

Рисунок 2 Сечение облойной канавки

Примем

высоту мостика

Объем облоя

где

- коэффициент заполнения облойной

канавки;

- коэффициент заполнения облойной

канавки;

-

периметр поковки по линии обреза облоя;

-

периметр поковки по линии обреза облоя;

-

площадь поперечного сечения облойной

канавки.

-

площадь поперечного сечения облойной

канавки.

Масса облоя:

Объем исходной заготовки под штамповку

Масса исходной заготовки

Расчет размеров исходной заготовки

Диаметр исходной заготовки

где

– коэффициент, принимаемый в пределах

от 1,5 до 2,5;

– коэффициент, принимаемый в пределах

от 1,5 до 2,5;

Принимаем

получим

получим

По сортаменту выбираем ближайшего большего диаметра

Длина исходной заготовки

Примем L = 290 мм.

При диаметре заготовки 145 мм и длине 290

мм при резке дисковой пилой примем

допустимые отклонения длины заготовки

Переходы штамповки

Поковки круглые и квадратные штампуют за один, два и реже три перехода. За два перехода штампуют заготовки в виде с полотном, если

Для рассматриваемого случая

.

Поэтому штамповку надо производить за

один переход.

.

Поэтому штамповку надо производить за

один переход.

Обрезку облоя и пробивку отверстия производят на прессе, используя для этой цели штамп последовательного или совмещенного действия для обрезки и пробивки.

Определение массы падающих частей молота. Выбор оборудования.

Заниженная масса падающих частей молота приводит к снижению производительности из за увеличения числа ударов, необходимого для формообразования заготовки. Завышение массы падающих частей связано с уменьшением стойкости штампов, увеличением расходов по эксплуатации молота.

Массу падающих частей молота при штамповке заготовки круглой в плане:

где - диаметр поковки;

- предел прочности деформируемого

материала при температуре окончания

штамповки.

- предел прочности деформируемого

материала при температуре окончания

штамповки.

Подставив численные значения, получим:

В соответствии с расчетом для штамповки заготовки зубчатого колеса выбираем паровоздушный молот с массой падающих частей 4 тонны.

Библиографический список

1. ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. – М.: Изд-во стандартов, 1990. – 52 с.

2. Брюханов А.Н. Ковка и объемная штамповка: Учеб. Пособие. – 2е изд., перераб и доп. – М.: Машиностроение, 1975. – 408 с.

3. ГОСТ 3.1105-84 (СТ СЭВ 1801-79). Формы и правила оформления документов общего назначения. – М.: Изд-во стандартов, 1985 – 19 с.

4. ГОСТ 3.1103-82. Основные надписи. – М.: Изд-во стандартов, 1983. -10 с.

5. ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия. – М.: Изд-во стандартов, 1983. – 15 с.