- •Введение

- •Анализ конструкции детали и выбор способа получения поковки

- •Определение массы детали

- •Конструирование поковки

- •Определение номинальных размеров поковки

- •Определение допусков на размеры поковки

- •Расчет исходной заготовки под штамповку

- •6.1 Определение объема поковки

- •6.2 Определение объем и массы перемычки

- •6.3Определение объема и массы облоя

- •Расчет размеров исходной заготовки

- •Переходы штамповки

- •Определение массы падающих частей молота. Выбор оборудования.

- •Библиографический список

Оглавление

Введение 1

1. Анализ конструкции детали и выбор способа получения поковки 2

2. Определение массы детали 3

3. Конструирование поковки 5

4. Определение номинальных размеров поковки 8

5. Определение допусков на размеры поковки 10

6. Расчет исходной заготовки под штамповку 11

6.1 Определение объема поковки 12

6.2 Определение объем и массы перемычки 13

6.3Определение объема и массы облоя 13

7. Расчет размеров исходной заготовки 14

8. Переходы штамповки 15

9. Определение массы падающих частей молота. Выбор оборудования. 16

Библиографический список 17

Введение

Основная сложность, с которой сталкиваются при обработке резанием, - чрезмерно большие припуски. Это удорожает процесс механической обработки и снижает её производительность. Один из путей сокращения трудозатрат, связанный с уменьшением припусков, - применение прогрессивных видов заготовок, имеющих форму, приближенную к форме детали. К таким заготовкам относятся, например, поковки, получаемые объемной штамповкой. Этот вид заготовок нашел широкое применение в массовом и крупносерийном производствах, таких как, автомобиле- , тракторостроение и т.д., благодаря сравнительно высокой производительности изготовления поковок и их последующей механической обработки, а также высокому коэффициенту использования металла.

Очевидно, что о того, насколько грамотно и рационально спроектирована заготовка, во многом зависит себестоимость продукции и её качество. Поэтому целью данного контрольного задания является приобретение умения и навыков проектирования заготовок, получаемых объемной штамповкой.

Анализ конструкции детали и выбор способа получения поковки

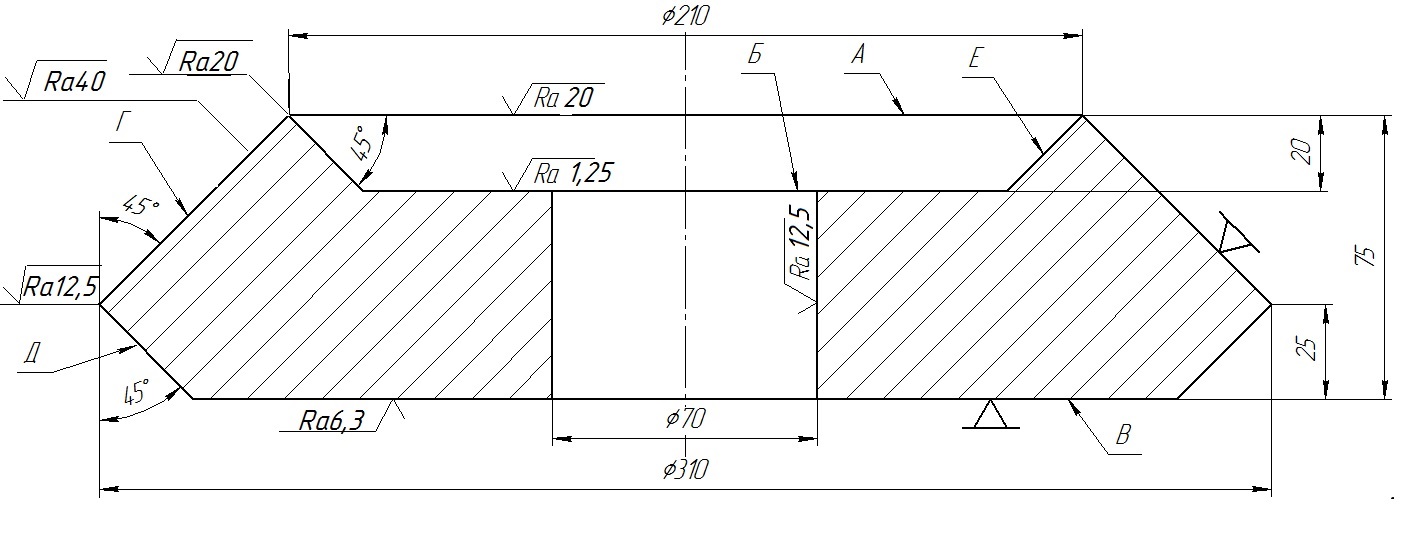

Деталь, подлежащая изготовлению представляет, собою коническое зубчатое колесо;

Материал детали – сталь 12ХН3А ГОСТ 4543-71;

Производство – крупносерийное;

В качестве заготовки используем поковку, штампуемую на паровоздушном молоте двойного действия в открытом штампе;

Рисунок 1. Колесо зубчатое

Нагрев заготовок – индукционный.

Определение массы детали

Разобьем деталь на 4 части, большую-усеченный конус 50 мм, малую-усеченный конус высотой 25 мм и отверстия будем рассматривать как усеченный конус высотой 20 мм и прямоугольник высотой 55 мм.

Рисунок

2.Рассчетный эскиз детали

Рисунок

2.Рассчетный эскиз детали

Найдем суммарную площадь:

Плотность стали 12ХН3А:

Масса детали:

Конструирование поковки

2.1 Для поковки конического зубчатого

колеса плоскость разъема штампа примем

на стыке конических поверхностей

диаметром

.

.

2.2 В качестве черновых технологических баз, т.е. баз, используемых на первой операции механической обработки поковки, примем нижнюю поверхность колеса и боковую поверхность.

2.3 Припуски на механическую обработку поковок можно определить как табличным, так и расчетно-аналитическим метолами. Рассмотрим методику определения общих припусков, номинальных размеров поковки и допусков на них табличным методом в соответствии с ГОСТ7505-89.

Одним из факторов, учитываемых при назначении припусков на обработку и допусков на размеры поковок является расчетная масса поковки.

Ориентировочную величину массы поковки допускается вычислять по формуле /1, с.8/

где

- расчетный коэффициент для конического

зубчатого колеса /1,с. 31, табл. 20/.

- расчетный коэффициент для конического

зубчатого колеса /1,с. 31, табл. 20/.

Следовательно, рассматриваемая поковка относится к интервалу масс от 20 до 50 кг /1,с. 9, табл. 2/.

Поковки в зависимости от их конструктивных характеристик и материала разделяются на несколько категорий /1,с. 7, табл.1/.

По точности изготовления поковка конического зубчатого колеса, получаемого на молоте, относится к классу Т4 /1, с. 28, табл. 19/.

По материалу (сталь 12ХН3А с содержанием

углерода

0,65%) поковка принадлежит к группе М3.

0,65%) поковка принадлежит к группе М3.

По конфигурации поверхности разъема штампа поковка относится к категории «П».

Степень сложности поковки определяется

величиной отношения массы

к массе

к массе

геометрической фигуры, в которую

вписывается поковка. При определении

размеров описывающей поковку фигуры

допускается увеличивать в 1,05 раза

линейные размеры детали, определяющие

положение её обработанных поверхностей

/1, с.30/.

геометрической фигуры, в которую

вписывается поковка. При определении

размеров описывающей поковку фигуры

допускается увеличивать в 1,05 раза

линейные размеры детали, определяющие

положение её обработанных поверхностей

/1, с.30/.

В качестве описывающеё фигуры примем

цилиндр с диаметром основания

и высотой

и высотой

.

Масса фигуры:

.

Масса фигуры:

Величина:

Таким образом, по данному критерию поковка должна относится к группе С3.

В соответствии заданным значениям группы стали М3, степени сложности С1 и класса точности Т4, устанавливаем исходный индекс. Исходный индекс поковки зубчатого колеса – 18.

Припуск на механическую обработку включает основной и дополнительный припуски. Дополнительный припуск учитывает отклонение формы поковки. Величины припусков назначают на одну сторону. Основной припуск в зависимости от исходного индекса, шероховатости поверхности и линейных размеров детали, отсчитываемых от черновых технологических баз, устанавливается по табл.3 /1, с.12-13/.

При назначении величины припуска на поверхность, положение которой определяется двумя и более размерами поковки, устанавливается наибольшее значение припуска для данной поверхности.

Основные припуски на обработку цилиндрических поверхностей колеса в размер:

(

( )

– 4,3 мм

)

– 4,3 мм

(

( )

– 3,3 мм

)

– 3,3 мм

Основные припуски на обработку торцов поковки в размер:

Поверхность детали Б ( )

находится на расстоянии 55 мм от её

базовой поверхности. Поэтому припуск

на обработку этого торца равен 3,2 мм.

)

находится на расстоянии 55 мм от её

базовой поверхности. Поэтому припуск

на обработку этого торца равен 3,2 мм.

Поверхность детали В ( )

является базовой поверхностью. Поэтому

припуск на обработку этого торца равен

2,2 мм.

)

является базовой поверхностью. Поэтому

припуск на обработку этого торца равен

2,2 мм.

Поверхность детали Е ( ) находится на расстоянии 75 мм от её базовой поверхности. Поэтому припуск на обработку этого торца равен 3,3 мм.

Принимаем на кон6ические поверхности Г, Е, Д равный 3,2 мм т.к. он имеет максимальной значение.

Припуск на поверхность А будет равен припуску на

Для поверхности А припуском будет являться пересечение поверхностей Е и Г, а для поверхностей Г и Д припуск диаметра .

Дополнительный припуск определяется в зависимости от класса точности Т4 поковки, её массы и формы поверхности разъема штампа /1, с.14, табл.4,5/.

Дополнительный припуск на обработку поковки конического зубчатого колеса, учитывающий:

смещение плоскости разъема штампа – 0,5 мм /1, с.14, табл.4/.

отклонение от плоскостности – 0,6 мм /1, с.14, табл.5/.

Величина штамповочного уклона для поковки вследствие её конструктивных особенностей /1, с.26, табл.18/.

на наружной поверхности -

на внутренней поверхности –

.

.