- •Введение

- •2. Сырье для получения полиамида 6.

- •3. Основы химии и технологии получения полиамидов.

- •3.1 Классификация и номенклатура

- •3.2. Промышленное производство полиамида

- •3.2.1 Метод поликонденсации

- •3.2.2. Метод поликонденсации диаманов

- •4. Свойства полиамидов.

- •5. Переработка полиамидов.

- •6. Применение полиамидов.

- •7. Список используемой литературы.

3.2. Промышленное производство полиамида

3.2.1 Метод поликонденсации

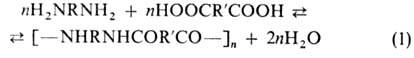

Поликонденсация (эта р-ция, приводящая к полиамидам, наз. полиамидированием) дикарбоновых к-т (или их диэфиров) и диаминов:

R и R'-алифатич. остатки

Поликонденсацию проводят преим. в расплаве, реже в р-ре высококипящего р-рителя и твердой фазе (см. Поликон-денсация в расплаве,Поликонденсация в растворе, Поликон-денсация в твердой фазе).

Для получения полиамидов высокой мол. массы из дикарбоновых к-т и диаминов полиамидирование проводят при эквимоляр-ных соотношениях исходных в-в. Для произ-ва стабильных по св-вам полиамидов и регулирования их мол. массы процессы ведут часто в присут. регуляторов мол. массы-чаще всего уксусной к-ты.

В пром-сти для произ-ва алифатических полиамидов из дикарбоновых к-т и диаминов сначала в водной среде получают соль, напр. соль АГ (сольадипиновой к-ты и гексаметилен-диамина), кристаллизуют ее, после чего нагревают (макс. т-ра 260-2800C) в токе инертного газа или вакууме для возможно более полного удаления выделяющейся при поликонденсации воды, поскольку для достижения необходимых мол. масс полиамидовравновесие р-ции (1) должно быть сдвинуто в сторону образования полимера. Повышение т-ры поликонденсации выше 2800C, а также большая ее продолжительность (более 6 ч) приводят к образованию разветвленных и сшитых полимеров вследствие протекания побочных р-ций: а) взаимод. концевых аминогрупп между собой и послед. ацилирование вторичных аминогрупп концевыми группами COOH по схеме (2):

б) декарбоксилирование концевых карбоксильных групп растущих полимерных цепей, к-рое возможно при т-рах не ниже 3000C.

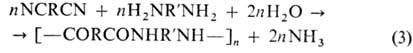

3.2.2. Метод поликонденсации диаманов

Поликонденсация диаминов, динитрилов и воды в присут. катализаторов, напр. кислородных соед. фосфора и бора, в частности смеси фосфористой и борной к-т:

Процесс проводят при 260-3000C вначале под давлением, периодически выпуская из зоны р-ции выделяющийся аммиак, и заканчивают при атм.давлении.

3) Гидролитич. и каталитич. (анионная, катионная) полимеризация лактамов w-аминокислот (гл. обр. e-капролак-тама):

![]()

Процесс проводят в присут. воды, спиртов, к-т, оснований и др. в-в, способствующих раскрытию цикла, или каталитич. систем, состоящих из лактаматов металлов I-II гр. и активаторов (ациламиды, изоцианаты), в р-ре или расплаве при 220-2600C (гидролитич. полимеризация) или 160-2200C (анионная полимеризация).

3.3. ЛАБОРАТОРНОЕ ПРОИЗВОДСТВО ПОЛИАМИДА

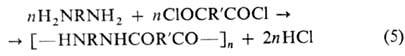

3.3.1. ПОЛИКОНДЕНСАЦИЯ ДИАМИНОВ И ДИХЛОРАНГИДРИДОВ

поликонденсация диаминов и дихлорангидридов ди-карбоновых к-т на границе раздела несмешивающихся фаз, обычно вода-орг. р-ритель (см. Межфазная поликон-денсация).

Процесс проводят при 0-200C с добавлением основания (щелочи) для нейтрализации выделяющегося HCl.

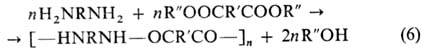

3.3.2. ПОЛИКОНДЕНСАЦИЯ ДИАМИНОВ С АКТИВИРОВАННЫМИ ЭФИРАМИ

Поликонденсация диаминов с активир. эфирами дикарбоновых к-т, напр. n-нитрофениловыми, пента-фтор(или хлор)фениловыми, в р-ре апротонных диполярных р-рителей, напр. гексаметилфосфортриамида, при 60-1000C с выделением в ходе р-ции соответствующего фенола:

(R: = n-C6H4NO2, C6F5, C6Cl5, C6H3 (NO2)2 и др.)

3.3.3. ПОЛИМЕРИЗАЦИЯ АНГИДРИДОВ

Полимеризация ангидридов N-карбокси-a-аминокислот:

3.3.4. АНИОННАЯ ПОЛИМЕРИЗАЦИЯ ИЗОЦИОНАТОВ

Анионная полимеризация изоцианатов - способ получения N-замещенных полиамидов:

![]()

3.4 ПОЛУЧЕНИЕ ПОЛИАМИДОВ

Равновесная поликонденсация диаминов и дикарбоновых кис-лот происходит по следующему общему уравнению:

nH2NRNH2 +nHOCOR'COOH —> Н[—HNRNH— COR'CO—]nOH+ (2га — 1)Н2О

Свойства полиамидов изменяются в широких пределах в зави-симости от исходных компонентов. Из кислот чаще всего приме-няют адипиновую и себациновую, а из диаминов — гекса-, дека-и пентаметилендиамин.

Образование полиамидов из аминокислот можно представить следующим общим уравнением:

nH2N(CH2)x COOH —> Н[—HN(CH2)xCO—]nОН+(n-1)Н20

Процесс проводят, нагревая -аминокислоты, например е-ами-нокапроновую, при 200—215 °С в растворах фенолов или ксиле-нолов.

При поликонденсации диаминов с дихлорангидридами кислот процесс, в отличие от рассмотренных выше, является неравновес-ным и протекает в соответствии со схемой:

nH2NRNH2 + nClCOR'COCl —> [—HNRNH—COR'CO—]n + 2nHCl

В этом случае обычно используют ароматические диамины (м- или n-фенилендиамин и др.) и дихлорангидриды ароматиче¬ских дикарбоновых кислот (терефталевой, изофталевой) и др.

Лактамы образуют полиамиды в результате гидролитической полимеризации под действием воды, кислот (серной, фосфорной, уксусной, адипиновой и др.) или солей (например, соли гексаме-тилендиамина и адипиновой кислоты — соль АГ)

Полигексаметиленадипамид получают поликонденсацией гек-саметилендиамина с адипиновой кислотой:

nH2N(CH2)6NH2 + nНООС(СН2)4СООН —> . —> nH2N(CH2)6NH3 • ООС(СН2)4СООН —>

соль АГ

—> Н[—NH(CH2)6NHOC(CH2)4CO—]nОН + (2n - 1)Н20

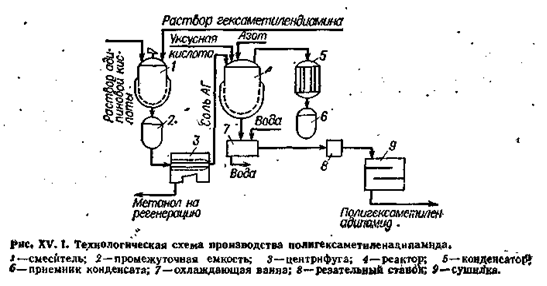

Полигексаметиленадипамид производится по периодическому способу (рис. 3.3), включающему следующие операции: приго-товление соли АГ, поликонденсацию, центрифугирование, из-мельчение и сушку полимера. Соль АГ получают смешением метанольных растворов адипиновой кислоты и гексаметилендиа-мина в смесителе 1. Выделившаяся при охлаждении соль АГ осаждается в промежуточной емкости 2 и отжимается на центри-фуге 3 от метанола, направляемого затем на регенерацию.

Соль АГ представляет собой белый кристаллический порошок с температурой плавления 190—191 °С, хорошо растворимый в воде и нерастворимый в спиртах. Соль АГ загружают в реактор 4 и добавляют туда 0,2-0,5% от массы соли АГ уксусной кис-лоты. Уксусная кислота как монофункциональное соединение яв-ляется регулятором степени поликонденсации и соответственно молекулярной массы. Реактор представляет собой автоклав из хромонйкелевой стали объемом до 10 м3, снабженный рубашкой и обогреваемый дифенильной смесью.

Поликонденсацию проводят под азотом при повышении тем-пературы от 220 до 280 °С и давлении 16—17 МПа в течение 6—8 ч.

Рис №2

Рис №3

Давление в автоклаве периодически снижают до атмосферного. При этом образующаяся вода вскипает и ее пары, направляясь в конденсатор 5, перемешивают реакционную массу. Конденсат стекает в приемник 6. По количеству отогнанной воды контролируют процесс. По окончании поликонденсации расплав-ленный полиамид выдавливается азотом в виде ленты через фильеру в ванну 7 с проточной водой. Охлажденная лента из-мельчается на станке 8 и полимер в виде гранул направляется в сушилку 9.

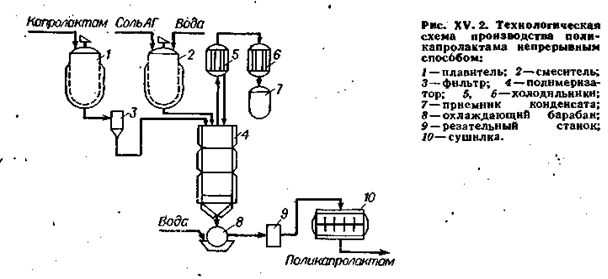

Полимеризацию е-капролактама можно проводить периодическим способом в автоклаве, но чаще применяется непрерывный способ (рис. 3.4), состоящий из следующих операций: подготовка сырья, полимеризация капролактама, охлаждение, измельчение, промывка и сушка полимера.

Подготовка сырья заключается в плавлении капролактама в плавителе 1 и приготовлении 50%-ного водного раствора соли АГ в смесителе 2. Соль АГ является в данном случае катализатором, выделяющим воду, необходимую для гидролиза капролактама. Расплавленный капролактам через фильтр 3 и раствор соли АГ непрерывно подаются в трубчатый полимеризатор, или полимери-зационную колонну, 4. Высота колонны до 6000 мм, диаметр 250—300 мм. Она изготовлена из кислотоупорной или углероди¬стой стали. В последнем случае внутренняя поверхность эмали¬руется. По высоте колонны горизонтально расположены перфо¬рированные тарелки, обеспечивающие хорошее перемешивание стекающего расплава. В нижней части конической колонны имеются вентиль и щелевая фильера. Колонна снабжена рубаш¬кой, обогреваемой дифенильной смесью.

Полимеризация протекает при 250—260 °С. Пары выделяю¬щейся воды и капролактама поступают в холодильник 5, пропус¬кающий водяные пары на конденсацию в холодильник 6 и воз¬вращающий сконденсированный капролактам в полимеризатор. Расплав полимера выходит через фильеру в виде ленты на ох¬лаждающий барабан 8 или. в водяную ванну. Охлажденная лента измельчается на станке 9 и полимер поступает в сушил¬ку 10.

Технологический процесс производства капролона заключает-ся в следующем. Капролактам после плавления при 100—110 °С.

передавливают через фильтр, расположенный в днище плавителя. в осушитель, где он подвергается осушке вакуумированием или в токе инертного газа (барботаж). Расплав капролактама поступает затем в два смесителя: в первом к нему прибавляется инициатор, во втором — активатор. Инициатор получают взаимодействием капролактама с металлическим натрием, гидроксидом натрия или калия. Активатор — ацетилкапролактам приготовляют действием уксусного ангидрида на капролактам. Смеси расплава капролак-тама с инициатором и активатором сливают в форму, изготовлен-ную из кислотоупорной стали или алюминия. Полимеризацию проводят в термошкафу при 160— 180°С в течение 1 ч. [ 2 ]

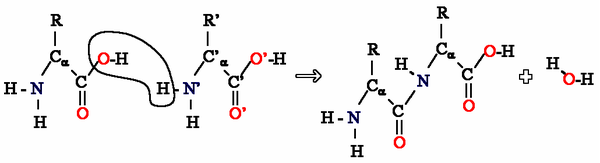

Полиамиды получают поликонденсацией амидов многоосновных кислот с альдегидами, поликонденсацией высших аминокислот или диаминов с дикарбоновыми кислотами,конденсацией капролактама и солей диаминов дикарбоновых кислот и др.

![]()

Соединение двух аминокислот. Множественная реакция образует длинные цепочки белков

Синтез арамида (фенилон)

Марки полиамидов

Среди марок полиамидов, выпускаемых промышленностью, наиболее известны:

Полиамид-6 ([-NH-(CH2)5-CO-]n)

Полиамид-12 ([-HN-(CH2)11-CO-]n)

Полиамид-66 ([-NH-(CH2)6-NH-CO-(CH2)4-CO-]n

Полиамид-610 ([-NH-(CH2)6-NH-CO-(CH2)8-CO-]n)[7]