Глубокая очистка дымовых газов методом конденсации

Weitergehende Rauchgasreinigung durch Kondensation Beckerath К. II Entsorg. Prax. - 1999.— 17, № 15.— S. 42-47 (нем.)

Глубокая очистка дымовых газов, насыщенных водяным паром, достигается в результате мокрой, полусухой или сухой очистки. Очистка осуществляется за счет стадии конденсации, при которой основное количество водяного пара конденсируется благодаря охлаждению очищаемых дымовых газов. Этот процесс выгодно отличается тем, что обеспечивает настолько глубокую очистку отходящих газов от газообразных примесей, частиц пыли и аэрозолей, что их остаточное количество не превышает установленных для очищенных газов нормативных значений. Первый завод по сжиганию опасных отходов был построен объединением по удалению опасных отходов (GSB) в Эбенхаузене близ Ингольштадта (Бавария) в 1976 году. В результате исследований загрязненности окружающей среды вблизи завода было установлено повышенное загрязнение почвы, в частности, тяжелыми металлами, и вытекающая из этого необходимость сокращения выбросов специфических загрязнений из дымовой трубы завода. Одновременно в 1986 году были установлены более строгие законодательные нормативы предельно допустимых выбросов вредных веществ в атмосферный воздух. Таким образом, завод по сжиганию опасных отходов был поставлен перед необходимостью реконструкции существующей на нем системы газоочистки.

Реконструкция системы газоочистки

Задачей реконструкции существующей на заводе системы газоочистки стало сокращение остаточного содержания в дымовых газах пылей и аэрозолей, с которыми в атмосферный воздух выбрасывались тяжелые металлы и токсичные органические компоненты загрязнений. При этом первостепенное внимание было уделено необходимости существенного сокращения выбросов в атмосферу ртути. В результате оценки различных вариантов технических решений, направленных на, решение этой задачи, были выбраны следующие технологические процессы:

охлаждение насыщенных водяными парами дымовых газов после скруббера с нейтральной промывной средой с целью образования тумана с использованием твердых дисперсных примесей в качестве центров кристаллизации;

последующая очистка газов в мокром электрофильтре для выделения из них тумана, аэрозолей и тонкодисперсной пыли в электрическом поле;

повторное нагревание и удаление очищенных и подсушенных газов;

повторное использование образующегося конденсата в качестве существенного элемента водного баланса газоочистной установки;

кондиционирование дымовых газов путем закалки и промывки.

Все эти технологические этапы газоочистки были запатентованы.

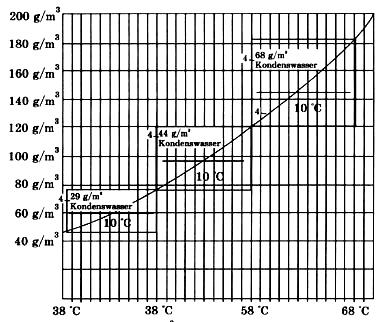

Рис. 1. Выделение влаги методом конденсации: 1 количество конденсата в г/м3 при равном снижении температуры (10°С), но при различных первоначальных температурах газа; 2 — водяной пар; 3 — насыщение; 4 - конденсирующаяся влага.

Содержащие водяные пары дымовые газы, выходящие из последнего скруббера с температурой Т, охлаждаются в холодильнике из коррозионностойкой стали в процессе косвенного теплообмена с охлаждающей средой до температуры Т-х. Разность температур на входе и выходе охладителя выбирается таким образом, чтобы сконденсировать более 50% содержащейся в дымовых газах влаги на частицах пыли и аэрозолей, используемых в качестве центров кристаллизации и выносимых с газообразными компонентами загрязнений, абсорбирующихся на поверхности капель образующегося тумана вместе с конденсирующейся водой, направляемой на физико-химическую очистку. График наглядно показывает, что объем конденсата, образующегося при охлаждении насыщенного парами воды газа, при равном снижении температуры экспотенциально зависит от первоначальной температуры охлаждаемого газа.

Для конденсации воды из аэрозольно-воздушной смеси эта смесь должна быть перенасыщена водяными парами. Механизм такого перенасыщения газа водяным паром сводится к следующему:

смешению двух насыщенных водяным паром газовых потоков с различными температурами;

адиабатному расширению этот принцип непригоден для охлаждения больших объемов газов, образующихся на мусоросжигательных заводах;

охлаждение на холодных твердых или жидких поверхностях. При этом жидкая охлаждающая среда может стекать по твердой поверхности или впрыскиваться непосредственно в форме капель в поток газа.

Именно третий путь и предлагается для обработки больших объемов дымовых газов.

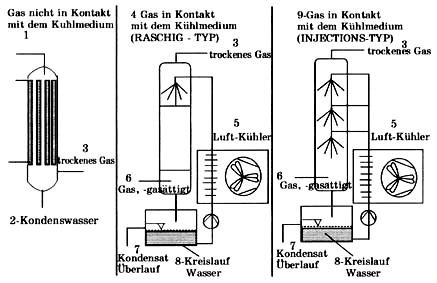

Рис. 2. Различные типы охладителей: 1 — очищаемый газ не контактирует с охлаждающей средой; 2 — конденсирующаяся влаги; 3 - высушенный газ; 4 — очищаемый газ контактирует с охлаждающей средой (теплообменник с Рашиг-кольцами); 5 — воздушный охладитель; б — водо-насыщенный газ; 7 — перелив конденсата; 8 — циркулирующая вода; 9 — очищаемый газ контактирует с охлаждающей средой (теплообменник инжекционного типа).

На рис. 2 в качестве примера приведены три типа различных теплообменников, которые могут использоваться для охлаждения дымовых газов. В первом из них конденсирующаяся влага не контактирует с охлаждающей средой, отделенной от конденсата стенкой охлаждающего контура. В двух других случаях (теплообменники с Рашиг-кольцами и инжекционный теплообменник) охлаждаемый газ контактирует с охлаждающей средой, за счет чего происходит смешение охлаждающей среды с образующимся конденсатом, удаляемым из системы в качестве избыточной жидкости.

При мокром и полусухом методах очистки дымовых газов вода для насыщения вводится в поток очищаемых газов на стадии их закалки. Конденсат, образующийся в теплообменнике при последующем охлаждении очищаемых газов, может быть использован в процессе закалки, предназначенном для кондиционирования дымовых газов перед их промывкой и для резкого их охлаждения, предотвращающего образование диоксинов и фуранов в ходе их охлаждения. Сегодня все чаще процессы кондиционирования, мокрого обеспыливания и резкого охлаждения очищаемых газов осуществляются одновременно в одном комбинированном распылительном испарителе. Возникающий при этом дефицит воды может восполняться за счет свежей воды.

В результате процесса конденсации объем газа существенно снижается. За счет этого необходимые объемы последующих ступеней очистки могут быть заметно уменьшены. Это относится не только к строительным объемам, но и к потребляемой на последующих ступенях очистки энергии, используемой, например, для повторного нагревания сконденсированных газов. Следующее преимущество стадии конденсации очищаемых газов состоит в том, что обезвоженный в результате конденсации газ становится "сухим", что исключает конденсацию влаги на последующих ступенях фильтрации и каталитической очистки газа, а типичный след водяных паров на выходе из дымовой трубы становится заметным только при очень холодной погоде.

На многих мусоросжигательных заводах в качестве последующих ступеней очистки отходящих газов сегодня используются катализаторы и/или угольные фильтры. Поэтому удаление из потока очищаемых газов влаги, пыли, солевых аэрозолей и растворенных солей имеет большое значение, поскольку предотвращает блокирование активной поверхности катализаторов и загрузки фильтров. Именно по этим причинам такие газоочистные системы часто оборудуются предвключенными высоко эффективными каплеотделителями и другими устройствами, обеспечивающими очистку газов от указанных мешающих примесей и их догревание до необходимой для протекания реакций температуры. При использовании метода конденсации опасность инкрустации внутренних поверхностей последующих отделителей и теплообменников надежно предотвращается.

Следующей проблемой, особенно актуальной для регионов с большим числом холодных дней в году, является утилизация образующегося в процессе конденсации тепла.

Например, при охлаждении выходящих со стадии промывки 70 тыс. м3 газов с 65°С до 42°С образуется около 10 тыс. литров конденсата с температурой 42°С. В процессе конденсации высвобождается около 6,6 млн. ккал/час в качестве конденсационного тепла, которое может использоваться либо непосредственно, либо с помощью тепловых насосов. В Швеции известны случаи практического использования тепловой энергии, высвобождающейся в процессе конденсации.