1.4. На колесных парах различают равномерный и неравномерный прокат.

Равномерный прокат – это нормальный, естественный износ колеса за счет деформации металла и истирания поверхности катания при взаимодействии колеса и рельса, а также истирания поверхности катания от взаимодействия с тормозными колодками рис. 1.

Рис. 1

-7-

Равномерный прокат измеряется абсолютным шаблоном в плоскости круга катания (на расстоянии 70 мм от внутренней грани обода), при наличии ползуна его глубина входит в общую величину проката.

В эксплуатации допускается равномерный прокат колес: у грузовых вагонов, а также вагонов рефрижераторного парка, обращающихся с V ≤ 120 км/ч – не более 9 мм; у пассажирских вагонов в поездах местного и пригородного сообщения не более 8 мм; в поездах дальнего следования, обращающихся с V ≤ 120 км/ч – не более 7 мм; а у пассажирских вагонов, следующих в поездах с V =120 – 160 км/ч – не более 5 мм.

Равномерный прокат у колесных пар пассажирских вагонов с редукторно-карданным приводом от торца шейки оси должен быть не более 4 мм.

При значительном прокате вершина гребня колеса, опускаясь, приближается к подошве рельса и, тем самым, может разрушить муфты болтового крепления рамного рельса и контррельса на стрелочных переводах, болты крепления стыковых накладок и другие детали верхнего строения пути.

При мягком металле колеса у наружного края поверхности катания может образоваться значительный наплыв металла, приводящий к отжатию рамного рельса и сходу колесной пары в конце остряка стрелочного перевода. Прокат, придавая ободу колеса форму желоба, тем самым увеличивает сопротивление движению колесной пары.

Неравномерный прокат – износ поверхности катания из-за поверхностных дефектов или неоднородности структуры металла рис.2.

-8-

Рис. 2

К признакам неравномерного проката колес относятся: 1 – местное уширение обода, сужение или смятие фаски; 2 – неравномерный круговой наплыв на фаску; 3 – местное уширение дорожки качения; 4,5 – соответственно закатавшиеся ползуны и навары; 6 – трещины и выщербины небраковочных размеров.

Измерение неравномерного проката производится абсолютным шаблоном в сечении максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм.

Не допускаются к эксплуатации колесные пары имеющие неравномерный прокат 2 мм и более, а колесные пары с приводом генератора всех типов (кроме плоскоременных) 1 мм, и более.

1.5. Толщина гребня колеса у грузовых, рефрижераторных и пассажирских вагонов при скорости движения до 120 км/ч допускается не более 33 и не менее 25 мм, при скорости от 121 до 140 км/ч не более 33 и не менее 28 мм, при скорости от 141 до 160 км/ч не более 33 и не менее 30 мм. Толщина гребня у пассажирского вагона, включаемого в поезд для следования на расстояние 5000 км до пункта оборота, должна быть не менее 26 мм (при скорости движения до 120 км/ч).

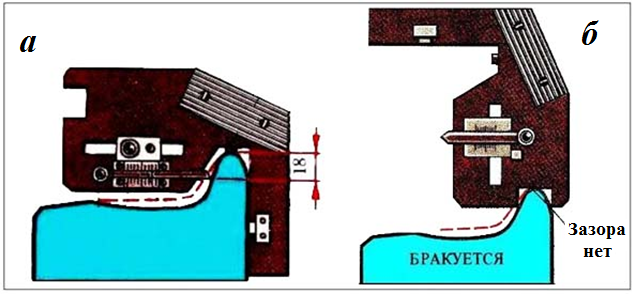

Толщину гребня измеряют абсолютным шаблоном на высоте 18 мм от его вершины (рис. 3 а).

-9-

Для выявления тонкомерного гребня колеса пользуются браковочным вырезом шаблона глубиной 18 и шириной 25 мм (рис 3 б).

Рис 3.

Превышение толщины сверх установленных размеров может вызывать ослабления крепления частей стрелочного перевода на шпалах, преждевременный их износ, износ гребня, а в ряде случаев сход вагона с рельсов.

Слишком тонкий (подрезанный) гребень увеличивает извилистое движение тележки , а при входе колеса на стрелку может накатиться на остряк пера, вызвав сход вагона с рельсов. Кроме того, в тонком гребне могут возникнуть трещины и отколы.

1.6. Вертикальный подрез гребня может возникать в результате не нормальной работы колесной пары в следствии: неправильной установки её в тележке; значительной разницы диаметров колес на одной оси; длительной работы на участках пути с крутыми кривыми; изгиба оси; перекоса тележки; неправильной посадки колес на ось.

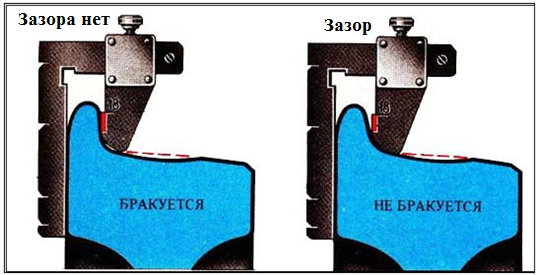

Подрез гребня измеряется при помощи специального шаблона (рис. 4).

-10-

Гребень считается дефектным, если вертикальная грань движка соприкасается (хотя бы только в верхней части) с подрезанной поверхностью гребня и подрез по высоте превышает 18 мм.

Рис. 4

При наличии вертикального подреза гребня на другом колесе у этой колесной пары может быть ступенчатый прокат 3 (рис 5). Вертикальный подрез 2 (рис. 5) может вызвать появление остроконечного наката 1, на участке сопряжения подрезанной части гребня с его вершиной. Такая колесная пара должна быть изъята из эксплуатации.

Рис.5

При наличии вертикального подреза и остроконечного наката может произойти накатывание колеса на остряк пера или взрез стрелки, сопровождаемые сходом вагона с рельсов.

1.7. Толщина обода колеса определяется по кругу катания, для чего ножка толщиномера устанавливается на расстоянии 70 мм от его стойки (рис. 6 а).

-11-

Толщину обода «Б» можно найти с помощью абсолютного шаблона, кронциркуля и линейки: кронциркулем (рис. 6 б) измеряют расстояние А, из него вычитает величину измеренного абсолютным шаблоном проката Н и высоту гребня, равную 28 мм.

Рис. 6

Толщина обода изменяется за счет износов в процессе эксплуатации и потери металла при обточках поверхности катания во время ремонта, и должна быть не менее:

22 мм – у грузовых вагонов;

30 мм – у пассажирских вагонов, обращающихся со скоростями до 120 км/ч;

35 мм – у пассажирских вагонов, обращающихся со скоростями свыше 120 км/ч, но не более 140 км/ч;

40 мм – у пассажирских вагонов, обращающихся со скоростями свыше 140 км/ч, но не более 160 км/ч.

При наличии на колесе ползуна или выщербины толщину обода необходимо определять в месте расположения дефекта.

В тонком ободе появляются высокие контактные напряжения, которые могут привести к разрушению колеса.

1.8. Ползун (плоская площадка) на поверхности катания колес колесных пар глубиной 1 мм (в период с сентября по март при толщине обода колес 35 мм и менее, глубиной более 0,5 мм).

-12

Ползуны образуются в результате скольжения по рельсам колесной пары заклиненной тормозом вагона или при торможении башмаком.

Обнаруживают ползуны при встрече поезда сходу на слух по ритмичным ударам колеса о рельсы, а после остановки при внимательном осмотре колес. Глубину ползуна определяют как разность измерений проката абсолютным или универсальным шаблонами в двух местах – на ползуне и рядом с ним.

При глубине ползуна более 1 мм, но не более 2 мм, вагон с роликовыми подшипниками разрешается довести без отцепки от поезда со скоростью не выше 100 км/ч – пассажирский и 70 км/ч – грузовой до ближайшего пункта технического обслуживания (ПТО) для смены колесных пар. При глубине ползуна от 2 до 6 мм допускается следование вагона в поезде до ближайшей станции со скоростью 15 км/ч. Тормоз вагона при этом должен быть выключен и отпущен. При ползуне от 6 до12 мм – со скоростью 10 км/ч до ближайшей станции. При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения вращения колесной пары (с применением башмаков или ручного тормоза).

Ползуны вызывают удары, которые могут привести к разрушению деталей подвижного состава и верхнего строения пути. В зимних условиях эксплуатации риск разрушения увеличивается.

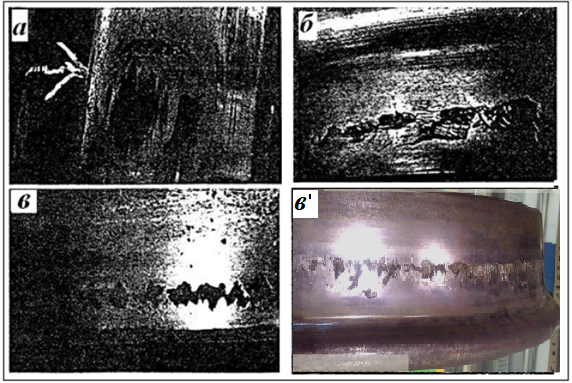

1.9. Повреждения поверхности катания колес, вызванного смещением металла (“Навар”) (рис. 7) высотой у колесных пар пассажирских вагонов более 0.5 мм, грузовых вагонов более 1 мм (в период с сентября по март при толщине обода колес 35 мм и менее, высотой более 0,5 мм). При обнаружении на промежуточной станции вагонов с

-13-

колесными парами, имеющими «навар» более указанных размеров, но не свыше 2 мм, разрешается их следование с поездами в таком же порядке, как с ползунами глубиной более 1 мм, но не более 2 мм.

Рис. 7

Основной причиной «навара» является нарушения процесса торможения, в результате чего возникает кратковременный юз. При проскальзывании колеса по рельсу в зоне контакта колеса с рельсом возникает интенсивная пластическая деформация металла с появлением на поверхности катания V – образных сдвигов.

При высоких скоростях движения и наличии композиционных тормозных колодок, которые обеспечивают высокий тормозной эффект, но слабо отводят тепло от поверхности катания, увеличивается вероятность возникновения кратковременного юза и возникновения «наваров» в зоне контакта колеса и тормозной колодки.

Методика обнаружения и измерения «навара», а так же последствия на путь и детали вагона аналогичны дефекту – ползун (см. п. 1.8.).

1.10. Выщербины – местное нарушение в виде выкрашивания металла поверхности катания с наличием в них трещин или расслоений, идущих в глубь металла.

Различают три типа выщербин, в зависимости от причин их возникновения:

-14-

Выщербины 1 – го типа (рис. 8 а) – это выкрашивание твердых участков из-за кратковременного проскальзывания заклиненной колесной пары, из-за чего возникает нагрев и дополнительная закалка тонкого слоя металла. Глубина таких выщербин, как правило, не более 2 – 3 мм. Их развитие идет по ползунам и наварам.

Выщербины 2 – го типа (рис. 8 б) появляются от усталостного разрушения поверхностных слоев метала под действием многократных повторяющихся контактных нагрузок и развиваются из небольших трещин. Глубина таких трещин значительна, имеет вид усталостного разрушения, покрытого пленкой окислов. Внутри такой выщербины бывают трещины, идущие под углом к поверхности катания.

Выщербины 3 – го типа (рис. 8 в) – это выкрашивание участков, на которых имеются поперечные термотрещины от нагрева тормозными колодками при торможении. В этом случае характерно групповое расположение трещин с параллельными гранями, поперечно ориентированными к поверхности катания (рис. 8 в′ )

В эксплуатации не допускаются колесные пары с выщербинами на поверхности катания цельнокатаных колес глубиной более 10 мм или длиной более 50 мм (в период с сентября по март при толщине обода колес 35 мм и менее, глубиной более 5 мм и длиной более 25 мм) у грузовых вагонов и длиной более 25 мм у пассажирских, обнаруженных в пунктах формирования и оборота. Трещина в выщербине или расслоение, идущее в глубь металла, не допускается. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Колесные пары с выщербинами на поверхности катания глубиной до 1 мм не бракуют независимо от их длины.

Примечание: При обнаружении во время осмотра пассажирских вагонов на промежуточных станциях колесных пар с выщербинами на поверхности катания колес длиной более 25 мм,

-15-

но не свыше 40 мм разрешается дальнейшее следование вагона с такими дефектами без ограничения скорости.

При выщербине более 40 мм, но не свыше 80 мм разрешатся довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч до ближайшего пункта, имеющего средства для смены колесных пар.

Выщербины обнаруживают и измеряют так же, как и ползуны с помощью абсолютного или универсального шаблонов или толщиномера.

Если выщербины превышают допускаемые размеры, то последствия могут быть такие же, как в п.1.1. (трещины) и в п. 1.8. (ползун).

Рис 8.

1.11. Местное увеличение ширины обода колеса (раздавливание или местный наплыв) более 5 мм (рис.9).

Причинами образования местного наплыва в зоне фаски могут быть наличия внутренних дефектов металлургического происхождения (расслоение металла на определенной глубине).

Определяется внешним осмотром. Измерение осуществляется с помощью кронциркуля и линейки в месте наибольшего уширения и в месте не имеющем его.

-16-

При роспуске вагонов на механизированных горках этот дефект может привести к отрыву (отколу) наплыва горочными замедлителями.

Рис. 9

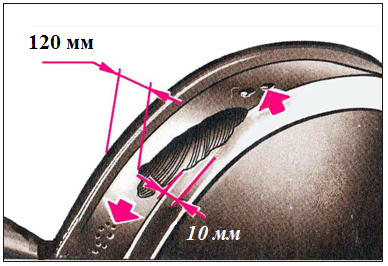

1.12. Поверхностный откол наружной грани обода колеса, включая местной откол кругового наплыва, (рис. 10) глубиной (по радиусу колеса) более 10 мм, или если ширина оставшейся части обода в месте откола менее 120 мм, или в поврежденном месте не зависимо от размера откола имеется трещина, распространяющаяся вглубь металла. Определяется внешним осмотром. Измерение величины откола производится кронциркулем и линейкой.

Рис. 10

1.13. Остроконечный накат – выступ, образовавшийся в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины (рис.5).

-17-

Причины возникновения остроконечного наката те же, что и при вертикальном подрезе, но износ гребня сопровождается пластической деформацией металла в сторону его вершины из-за высокого контактного давления в месте взаимодействия с головкой рельса.

Наличие остроконечного наката может привести к врезанию противошерстной стрелки и сходу вагона.

1.14. Ширина обода колеса не допускается менее 126 мм.

Ширину обода измеряют вне мест расположения маркировки колеса с помощью кронциркуля и линейки (рис. 11)

Рис. 11