- •Технологические процессы автоматизированного производства

- •220700.62 - «Автоматизация технологических процессов и производств»

- •Техника безопасности при работе в лаборатории

- •Общие правила техники безопасности

- •Правила техники безопасности при работе с электроприборами

- •Правила техники безопасности при работе с клеями

- •Изучение размерно-качественных характеристик лесоматериалов

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Изучение размерно-качественных характеристик пиломатериалов

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Изучение свойств клеев

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Склеивание фанеры

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Испытание фанеры

- •Материалы, оборудование и приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Прессование древесностружечных плит

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы:

- •Испытание древесностружечных плит

- •1. Отбор образцов для испытаний физико-механических свойств дСтП

- •2. Испытание механических свойств древесностружечных плит

- •2.1. Определение предела прочности при изгибе Материалы, оборудование и приборы

- •Проведение испытания

- •2.2. Определение предела прочности при растяжении перпендикулярно пласти плиты Материалы, оборудование и приборы

- •Проведение испытаний

- •Содержание отчета

- •Контрольные вопросы

- •Облицовывание щитов

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Определение точности обработки деталей

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Дополнительная литература

- •220700.62 - «Автоматизация технологических процессов и производств»

- •394087, Г. Воронеж, ул. Докучаева, 10

Содержание отчета

1. Наименование и цель работы.

2. Марка испытываемой смолы.

3. Массовая доля сухого остатка и коэффициент рефракции.

4. Вязкость смолы.

5. Концентрация водородных ионов pH.

6. Время желатинизации при 100оС.

7. Время желатинизации при 20оС.

8. Смешиваемость смолы с водой.

9. Выводы.

Контрольные вопросы

1. Какие клеи используются в деревообрабатывающей промышленности?

2. Важнейшие свойства клеев.

3. Что такое массовая доля сухого остатка и как ее можно установить?

4. Что такое вязкость смолы; приборы для определения.

5. Определение концентрации водородных ионов; приборы.

6. Определение времени желатинизации при 100о С и при 20о С.

7. Определение смешиваемости смолы с водой.

ЛАБОРАТОРНАЯ РАБОТА №4

Склеивание фанеры

Цель работы: изучить технологию производства фанеры и освоить методику выбора технологических режимов.

Фанера – это слоистый материал, состоящий из склеенных между собой листов лущеного шпона.

Наиболее ответственной операцией в производстве фанеры является ее склеивание. От условий склеивания существенно зависит качество фанеры.

Режимы склеивания фанеры зависят от многих факторов: назначения продукции, вида применяемого связующего, толщины и слойности фанеры, породы древесины, условий склеивания в прессе (по одному листу в промежутке пресса или по нескольку) и т.д.

Существует два способа склеивания фанеры: холодный и горячий.

По соображениям максимальной производительности наиболее распространен горячий способ склеивания фанеры.

Фанеру можно склеивать по одному листу в промежутке пресса или по нескольку в зависимости от толщины и слойности фанеры.

1. К параметрам режима склеивания относятся:

- давление при склеивании;

- температура плит пресса;

- продолжительность загрузки пакетов в прессе;

- продолжительность выдержки склеиваемых пакетов в прессе под давлением (продолжительность склеивания пакетов);

- продолжительность снижения давления плит пресса на склеиваемый материал.

2. К условиям склеивания относятся:

- влажность шпона;

- шероховатость поверхности шпона;

- температура воздуха в помещении;

- относительная влажность воздуха;

- вид клея, марка;

- расход клея;

- число листов фанеры в рабочем промежутке.

Допускаемая влажность шпона определяется видом применяемого клея и должна быть в пределах:

для белковых и фенольных клеев 6-12 %

для карбамидоформальдегидных клеев 5-8 %

Давление при склеивании фанеры горячим способом жидкими клеями должно быть 1,8-2 МПа (18-20 кгс/см2), пленочными – 1,8-2,3 МПа (18-23 кгс/см2), при холодном способе 0,7-1,4 МПа (7-14 кгс/см2).

Температура плит пресса выбирается с учетом вида применяемого клея и слойности фанеры:

карбамидоформальдегидный клей 115-130°

фенолформальдегидный клей 140-145°

бакелитовая пленка 150-155°

альбуминовый и альбуминоказеиновый клей 115-145°

казеиновый и казеиноальбуминовый клей 115-135°

При этом нижний предел температур принимается при склеивании многослойной фанеры, а верхний предел при склеивании трехслойной фанеры по нескольку листов в промежутке пресса.

Если тонкая фанера склеивается по одному листу в промежутке пресса, то температура плит пресса допускается в пределах 145-155°С.

Продолжительность склеивания фанеры зависит от вида клея, толщины склеиваемого пакета, температуры плит пресса, влажности и толщины шпона, породы древесины, давления плит пресса на фанеру и ряда других факторов. Толщина склеиваемого пакета определяется толщиной склеиваемой фанеры и числом листов, помещаемых в один промежуток пресса.

Снижение давления плит пресса на склеиваемый материал выполняется в два приема:

от рабочего давления до Р = 0,3 - 0,4 МПа – за 10-15 с;

от Р = 0,3-0,4 МПа до нуля для белковых клеев за 50 -180 с;

для синтетических за 2-110 с.

При этом указанное время находится в прямой зависимости от слойности склеиваемой фанеры.

Продолжительность склеивания тонкой фанеры различными клеями приведена в табл. 2.

Таблица 2

Режимы склеивания тонкой фанеры по одному листу в промежутке пресса

Марка клея |

Толщина фанеры, мм |

Слойность фанеры |

Температура плит пресса, 0С |

Время, с |

Продолжительность выдержки в прессе, с |

||

выдержки между сомкнутыми плитами |

выдержки под давлением |

снижения давления |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

СФЖ-3011 |

3 |

3 |

150 |

20-25 |

90 |

25 |

135-140 |

4 |

3 |

150 |

20-25 |

100 |

25 |

145-150 |

|

5 |

3 |

150 |

20-25 |

120 |

25 |

155-160 |

|

6 |

5 |

145 |

20-25 |

150 |

35 |

205-210 |

|

КФ-Ж(Ф) |

3 |

3 |

150 |

15-20 |

25 |

25 |

65-70 |

4 |

3 |

150 |

15-20 |

30 |

25 |

70-75 |

|

КФ-О(Ф) |

5 |

3 |

150 |

20-25 |

35 |

25 |

60-85 |

6 |

5 |

140 |

20-25 |

60-70 |

35 |

115-130 |

|

КФ-Б(Ф) |

5 |

5 |

140 |

20-25 |

55 |

35 |

115 |

6 |

5 |

140 |

20-25 |

65 |

35 |

125 |

|

При наборе листов фанеры существуют определенные правила:

- на наружные слои используется более качественный шпон, чем на внутренние;

- на наружные поверхности фанеры шпон должен быть обращен правой стороной. Чередование в шпоне правой и левой сторон должно учитываться также при формировании внутренних слоев фанеры;

- при нечетном числе слоев фанеры смежные слои должны иметь взаимно перпендикулярное направление волокон;

- симметрично расположенные листы шпона должны быть из одной породы древесины, иметь одинаковую толщину, направление волокон и влажность;

- при формировании пакета из нескольких листов фанеры лицевые наружные слои должны укладываться вовнутрь пакета.

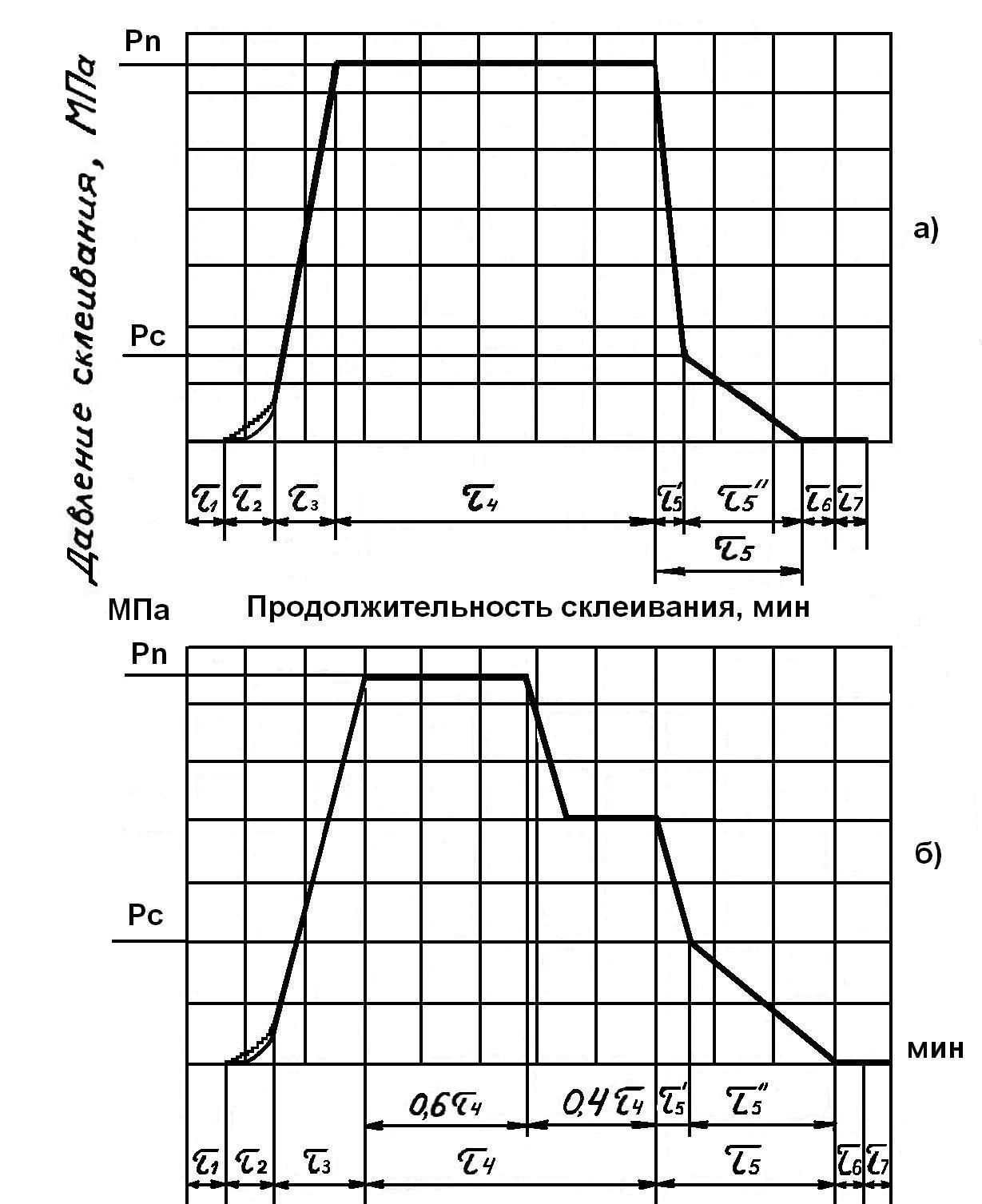

Диаграмма изменения давления при горячем способе склеивания тонкой фанеры приведена на рис. 11.

Рис. 11. Диаграмма изменения давления при горячем способе склеивания тонкой фанеры: τ1 – продолжительность загрузки пакетов в пресс; τ2 – продолжительность подъема стола пресса; τ3 – продолжительность подъема давления; τ4 – продолжительность выдержки пакетов под давлением; τ5 – продолжительность снижения давления; τ6 – продолжительность опускания стола пресса; τ7– продолжительность выгрузки пакетов из пресса.