- •Технологические процессы автоматизированного производства

- •220700.62 - «Автоматизация технологических процессов и производств»

- •Техника безопасности при работе в лаборатории

- •Общие правила техники безопасности

- •Правила техники безопасности при работе с электроприборами

- •Правила техники безопасности при работе с клеями

- •Изучение размерно-качественных характеристик лесоматериалов

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Изучение размерно-качественных характеристик пиломатериалов

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Изучение свойств клеев

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Склеивание фанеры

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Испытание фанеры

- •Материалы, оборудование и приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Прессование древесностружечных плит

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы:

- •Испытание древесностружечных плит

- •1. Отбор образцов для испытаний физико-механических свойств дСтП

- •2. Испытание механических свойств древесностружечных плит

- •2.1. Определение предела прочности при изгибе Материалы, оборудование и приборы

- •Проведение испытания

- •2.2. Определение предела прочности при растяжении перпендикулярно пласти плиты Материалы, оборудование и приборы

- •Проведение испытаний

- •Содержание отчета

- •Контрольные вопросы

- •Облицовывание щитов

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Определение точности обработки деталей

- •Материалы, оборудование, приборы

- •Порядок выполнения работы

- •Дополнительная литература

- •220700.62 - «Автоматизация технологических процессов и производств»

- •394087, Г. Воронеж, ул. Докучаева, 10

Содержание отчета

1. Наименование и цель работы.

2. Характеристика фанеры: порода древесины, марка фанеры, вид и марка применяемого клея, слойность фанеры, размеры и форма образцов.

3. Определение предела прочности при скалывании по клеевому слою фанеры.

4. Заполненная таблица и обработанные результаты испытаний.

5. Выводы.

Контрольные вопросы

1. Каким показателем характеризуется прочность склеивания фанеры?

2. Размеры образцов для определения прочности при скалывании по клеевому слою и их подготовка к испытанию.

3. Факторы, влияющие на прочность склеивания.

4. Какие должны быть условия испытания образцов фанеры, склеенных на различных клеях, для определения прочности склеивания?

ЛАБОРАТОРНАЯ РАБОТА №6

Прессование древесностружечных плит

Цель работы: ознакомиться с технологией изготовления древесностружечных плит в лабораторных условиях и режимами горячего прессования.

Древесностружечные плиты получают путем прессования древесных частиц, смешанных со связующим.

Технологический процесс производства древесностружечных плит плоского прессования состоит из следующих основных операций: подготовка сырья, измельчение древесины, сушка и сортировка древесных частиц, приготовление связующего, смешивание древесных частиц со связующим, формирование стружечного пакета, прессование плит, обрезка, кондиционирование, шлифование древесностружечных плит.

Вид и размеры древесных частиц, используемых для производства древесностружечных плит, зависят от конструкции плиты, способа ее производства, требуемого качества плиты и определяется видом оборудования, на котором измельчается древесное сырье.

При изготовлении плит в лабораторных условиях для учебных целей чаща всего используют плоскую стружку или игольчатую, или же смесь их.

Средние размеры стружки: длина - 10÷25 мм; ширина - 2÷4 мм; толщина– 0,15÷45 мм. Влажность сухих древесных частиц 3-5 %.

Связующее приготавливается на основе карбамидоформальдегидных смол марок КФ-НП, КФ-МТ-15, КФ-0,15, КФА, КФ-П, допускается в лабораторных условиях применение смол марок КФ-Ж, КФ-БЖ, КФ-О.

С целью обеспечения рабочей вязкости связующего сухой остаток смол доводят до 52-60 % путем разбавления водой. Отвердителем служит хлористый аммоний (NH4Cl). Количество вводимого хлористого аммония зависит от требуемой продолжительности желатинизации связующего при 100° С. Для однослойных лабораторных плит количество вводимого NH4Cl по сухому веществу составляет 0,7-1,0 % к массе смолы рабочей концентрации. При изготовлении трехслойных плит в наружные слои вводят 3-7 % водный раствор хлористого аммония, а во внутренние слои вводят – 20 % раствор из расчета на 100 мас. ч. рабочего раствора смолы добавляется 4-6 мас. ч. рабочего раствора отвердителя.

Расход связующего (по сухому остатку) в процентах к массе абсолютно сухой стружки принимается для однослойных плит 8-10 %, для наружных слоев трехслойных плит 12-14 %, внутренних 8-11 % в зависимости от породы древесины, марки плит, требуемого качества плит. Для пятислойных плит: наружные – 13-15 %, промежуточные – 12-14 %, внутренние – 10-11,5 %.

От условий формирования пакетов зависит конструкция древесностружечных плит.

Сформированный стружечный пакет подвергается подпрессовке для повышения транспортной прочности пакета, уменьшения толщины пакета и т.д.

Подпрессовка осуществляется в гидравлических или механических прессах периодического или непрерывного действия.

Режимы подпрессовки стружечного пакета: давление прессования 1-1,5 МПа при прессовании на поддонах и 2,5-4 МПа при бесподдонном прессовании; продолжительность цикла от 24-120 с в производственных условиях до 3-5 мин в лабораторных условиях.

Прессование стружечного пакета производится в гидравлических прессах с обогреваемыми плитами.

Режимы прессования древесностружечных плит характеризуются следующими основными параметрами: давление прессования, температура прессования, продолжительность прессования, влажность стружечного пакета. Рекомендации по выбору режимов прессования приведены в табл. 4.

Влажность стружечного пакета однослойных плит 12-14 %.

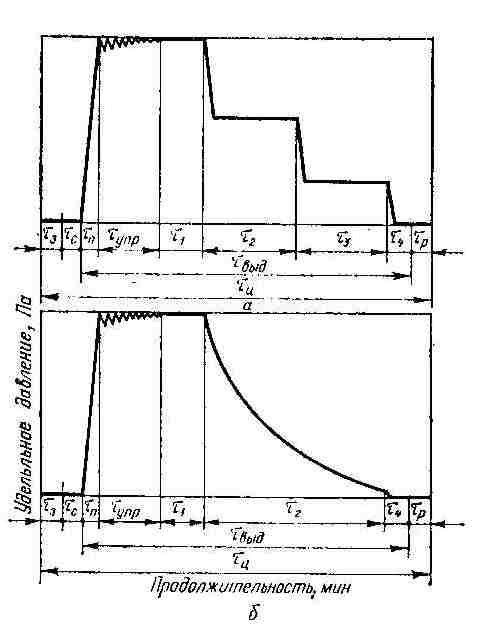

Циклограмма работы многоэтажных гидравлических прессов при плавном снижении давления приведена на рис. 14.

Таблица 4

Выбор режима прессования ДСтП

Плотность плит, кг/м3 |

Температура прессования, 0С |

Давление прессования, МПа |

Продолжительность прессования, мин/мм |

1 |

2 |

3 |

4 |

600 |

160 |

2,0-2,2 |

0,33 |

170 |

2,2-2,4 |

0,27 |

|

650 |

160 |

2,2-2,4 |

0,35 |

170 |

2,4-2,7 |

0,28 |

|

700 |

160 |

2,4-2,7 |

0,36 |

170 |

2,7-2,9 |

0,3 |

![]()

Рис. 14. Циклограмма работы многоэтажных гидравлических прессов при плавном снижении давления: tз – продолжительность загрузки пресса; tс – то же смыкания плит пресса; tп – то же подъема удельного давления; tупр – то же упрессовки стружечных брикетов (время от момента достижения давления до момента смыкания плит с дистанционными прокладками); t1 – продолжительность выдержки брикетов под давлением; t2 - продолжительность снятия давления; t4 – продолжительность выдержки плит в сомкнутом прессе без давления; tр – время размыкания плит пресса; tвыд – продолжительность прессования плит в прессе; tц – цикл работы пресса