- •Товарознавство сировини і матеріалів Навчальний посібник для студентів вищих навчальних закладів

- •Частина I

- •Частина II

- •Передмова

- •1 Теоретичні основи товарознавства

- •1.1 Основні поняття та терміни. Класифікація та кодування товарів

- •Товарознавство вирішує такі основні задачі:

- •1.2 Основи метрології, точність і якість виготовлення

- •Назва - метр за секунду

- •Одиниця Назва – паскаль (ньютон на квадратний метр).

- •1.3 Стандартизація, сертифікація та якість продукції.

- •Діючі стандарти поділяють на види:

- •1.4 Визначення якості товарів

- •1.5 Стехіометрія

- •Прості речовини

- •Складні речовини

- •Карбіди

- •Органічні речовини

- •Алкани і алкільні групи

- •П родовження таблиці 1.16

- •1.6 Розміри, відхилення, допуски і посадки.

- •Питання для самоконтролю

- •2. Сировина

- •2.1 Класифікація і підготовка сировини

- •2.2 Допоміжні матеріали

- •Метали і їх руди

- •Питання для самоконтролю

- •3. Металознавство та металопродукція

- •3.1 Будова і властивості матеріалів

- •3.2 Властивості металів та металічних сплавів

- •3.2.1 Основні поняття та терміни

- •3.2.2 Основні властивості

- •3.3 Чавуни та їх характеристика

- •3.3.1 Класифікація, асоримент і маркування чавунів

- •3.3.2 Чавунні відливки

- •3.3.3 Властивості, контроль якості та зберігання чавунів

- •3.4 Сталі та їх характеристика

- •3.5 Кольорові метали та їх сплави

- •3.5.1 Легкі метали та їх сплави

- •3.5.2 Важкі метали та їх сплави

- •3.5.3 Дорогоцінні (благородні) метали

- •3.6 Порошкова металургія (металокераміка)

- •3.6.1 Характеристика металічних порошків

- •3.6.2 Асортимент, маркування та упакування порошків

- •3.6.3 Вироби з металокераміки

- •3.6.4 Інструментальні тверді сплави

- •3.6.5 Інструментальні надтверді матеріали

- •3 .7 Корозія металів і сплавів

- •3.8 Гальванічне виробництво

- •1. Спосіб отримання покриття:

- •2. Матеріал покриття:

- •4. Ознак, які характеризують фізико-механічні властивості покриття:

- •5. Ознак які характеризують декоративні властивості:

- •6. Види додаткової обробки покриття:

- •Питання для самоконтролю

- •4.Металопродукція

- •4.1 Обробка пластичним деформуванням

- •4.1.1 Продукція прокочування

- •4.1.2 Продукція волочення

- •4.1.3 Продукція пресування.

- •4.1.4 Продукція кування

- •4.1.5 Продукція штампування

- •4.1.6 Упакування, транспортування та зберігання металопродукції.

- •4.2 Продукція ливарного виробництва

- •4.2.1 Лиття у разові форми

- •4.2.2 Лиття у постійні форми.

- •Питання до самоконтролю

- •5. Продукція зварювального виробництва

- •5.1 Електрозварювання

- •5.2 Газозварювання та газорізання.

- •5.3 Особливі методи зварювання.

- •5.4 Паяння

- •5.5 Контроль якості зварних і паяних з`єднань

- •5.6 Упакування ,транспортування та зберігання зварювальних матеріалів та обладнання.

- •Питання до самоконтролю

- •6. Металовироби промислового призначення.

- •6.2 Канати

- •Канат 6,10-г-в-н-16,0 гост…

- •Канат 5,20-г-і-сс-л-р-16,0 гост…

- •6.3 Кріпильні вироби

- •Шпилька м16 - 6g*120. 58 гост…

- •В инт в.М10 - 6q*25. 48 гост…

- •Шайба 2. 12.01. 08кп 016 гост…

- •Шайба 8л. 65 г. 02 9 гост…

- •Шуруп 2х20 - 48 гост…

- •6.4 Пружини

- •Пружина тарельчатая нд DxdxSxb гост…

- •Сетка фильтровальная 24 гост …

- •Сетка фильтровальная с72 гост …

- •Сетка фильтровальная сд200 гост …

- •6.6 Ланцюги

- •6.7 Упакування, транспортування та зберігання металовиробів.

- •Питання до самоконтролю

- •7. Термічна та хіміко–термічна обробка

- •7.1 Термічна обробка (то)

- •7.2. Хіміко-термічна обробка (хто)

- •Питання до самоконтролю

- •8. Хімічні матеріали

- •8.1 Неорганічні кислоти, луги та солі

- •8.1.1 Неорганічні кислоти

- •8.1.2 Луги

- •Мінеральні добрива

- •8.1.4 Упакування , транспортування та зберігання кислот, лугів і солей

- •8.2 Пластмаси

- •8.2.1 Полімери і пластмаси

- •7. За способом отримання розрізняють:

- •8.2.2 Сировинні пластмаси

- •8.2.3 Конструкційні пластмаси

- •Плівкові полімерні матеріали

- •Листові пластмаси

- •8.3 Каучуки, гума та гтв

- •8.3.1 Гумові та гумово - технічні вироби (гтв)

- •Каркас; 2- брекер; 3-протектор;

- •8.3.2 Упакування, транспортування та зберігання каучуків і гумово - технічних виробів

- •8.4 Текстильні волокна та матеріали 8.4.1 Основні поняття про текстильні волокна та нитки.

- •8.4.2 Основні види натуральних волокон

- •8.4.3 Основні види хімічних волокон

- •8.4.4 Текстильні тканини та матеріали

- •8.4.5 Трикотажні матеріали

- •8.4.6 Валяльно — повстяні матеріали

- •Нетканні матеріали і штучне хутро

- •8.4.8 Упакування, маркування, транспортування та зберігання текстильних матеріалів.

- •8.5 Лакофарбові матеріали та покриття

- •8.5.1. Лакофарбові матеріали

- •8.5.2. Лакофарбові покриття .

- •8.5.3 Основні лакофарбові матеріали

- •8.5.4 Допоміжні лакофарбові матеріали

- •8.5.5 Підсобні лакофарбові матеріали

- •8.5.6 Упакування, маркування, транспортування та зберігання лакофарбових матеріалів.

- •Питання до самоконтролю

- •9. Будівельні матеріали

- •9.1 Властивості будівельних матеріалів і виробів.

- •9.2 Природні кам’яні матеріали.

- •9.2.1 Матеріали і вироби з природного каменю.

- •9.2.2 Упакування, транспортування та зберігання матеріалів і виробів з природного каменю.

- •9.3 Керамічні матеріали.

- •9.3.1. Керамічні вироби.

- •К р п 10/1250/30 гост 350-80

- •Для зовнішнього облицювання та оздоблення.

- •Для внутрішнього облицювання

- •Спеціального призначення.

- •9.3.2 Упакування, транспортування та зберігання керамічних матеріалів і виробів.

- •9.4 Скло та вироби

- •9.4.1. Скловироби

- •9.4.2 Упакування, транспортування та зберігання скла та скловиробів.

- •9.5 Теплоізоляційні та акустичні матеріали.

- •9.6 В’яжучі будівельні матеріали та вироби на їх основі.

- •9.6.1 Мінеральні (неорганічні) в’яжучі матеріали та вироби на їх основі.

- •9.6.1.1 Повітряні, в’яжучі матеріали.

- •9.6.1.2 Гідравлічні в’яжучі матеріали.

- •9.6.2 Матеріали і вироби на основі мінеральних в’яжучих.

- •9.6.2.1 Гіпсові та гіпсобетонні матеріали та вироби.

- •9.6.2.2 Азбоцементні вироби.

- •9.6.2.3 Бетони.

- •9.6.2.4 Бетонні вироби.

- •9.6.2.5. Будівельні розчини.

- •9.6.2.6 Силікатні вироби.

- •9.6.3 Зберігання та транспортування мінеральних матеріалів і виробів на їх основі.

- •9.7 Органічні в’яжучі матеріали та вироби на їх основі.

- •9.7.1 Матеріали на основі органічних в’яжучих.

- •9.7.2 Вироби на основі органічних в’яжучих.

- •9.7.3 Упакування, транспортування та зберігання в’яжучих речовин і матеріалів на їх основі.

- •9.8 Лісові матеріали.

- •9.8.1 Круглі лісоматеріали.

- •9.8.2 Пиломатеріали.

- •Погресивні деревні матеріали.

- •9.8.4 Вироби і конструкції з дерева.

- •9.8.5 Упакування, маркування, транспортування та зберігання лісоматеріалів.

- •9.9 Паперові матеріали.

- •9.9.1 Сировина для виробництва паперу.

- •9.9.2 Паперово-картонна продукція.

- •Класифікація макулатури для виробництва картону

- •9.9.3 Упакування, транспортування та зберігання паперових матеріалів.

- •Питання до самоконтролю

- •10. Паливо і мастильні матеріали.

- •10.1 Склад і властивості палива

- •10.2 Тверде паливо і продукти його переробки.

- •10.2.1 Тверде паливо.

- •10.2.2 Продукти переробки твердого палива.

- •І0.2.3 Зберігання та транспортування твердого палива.

- •10.3 Рідке та газоподібне паливо.

- •10.3.1 Продукти переробки нафти.

- •10.3.2 Рідке паливо

- •Луків і води

- •Карбюраторне паливо

- •Авіаційний бензини

- •Дизельне паливо.

- •Важке дизельне паливо

- •Котельне паливо.

- •Реактивне паливо

- •10.3.3 Газоподібне паливо.

- •Перспективні види палива.

- •10.4 Мастильні матеріали Мастильні матеріали – продукти переробки нафти або різні синтетичні речовини. Їх вводять між поверхнями що труться для зменшення сили тертя та уповільнення зносу.

- •10.4.1 Рідкі мастильні матеріали

- •10.4.2 Пластичні мастильні матеріали

- •10.4.3 Змащувально – охолоджуючі матеріали.

- •10.4.4 Зберігання та транспортування паливо – мастильних матеріалів

- •Технічні показники гумовотканевих контейнерів

- •Питання до самоконтролю

- •11. Складське господарство.

- •11.1 Характеристика складів різного призначення.

- •11.2 Класифікація і характеристика вантажів.

- •Штучні вантажі

- •Сипучі вантажі

- •Рідкі вантажі

- •11.3 Засоби механізації складських робіт.

- •11.4 Техніка безпеки на складах.

- •Питання до самоконтролю

- •12. Переробка відходів

- •Питання для самоконтролю

- •Література

5. Продукція зварювального виробництва

Зварювання – технологічний процес утворення нероз`ємних з`єднань матеріалів шляхом створення атомно-молекулярних зв`язків між елементарними частинами поєднуваних деталей при їх місцевому або загальному нагріванні, або пластичному деформуванні або одночасною дією того та іншого. Зварюють одно-та різнорідні метали та їх сплави, метали з деякими неметалічними матеріалами (кераміка, графіт, скло) та пластмаси. Сутність процесу зварювання полягає у створенні міцних зв`язків між атомами або молекулами на з`єднуваних поверхнях заготовок. Для цього необхідно очистити зварювані поверхні від бруду, окислів, органічних плівок та плівок адсорбованих газів. В залежності від стану матеріалу при утворенні зварного з`єднання всі способи зварювання поділяють на зварювання у рідкому та твердому стані, тобто на зварювання плавленням і зварювання тиском (пластичним деформуванням).При зварюванні тиском з`єднання деталей відбувається за рахунок доведення матеріалу до пластичного стану з обов`язковим прикладанням зовнішнього зусилля, яке забезпечує тісне торкання.

При зварюванні плавленням з`єднання деталей відбувається за рахунок місцевого розплавлення без докладання зовнішнього зусилля. Розплавлений метал створює спільну ванну в якій руйнуються плівки, а атоми зближуються на відстань створення зв`язків.

5.1 Електрозварювання

Джерело тепла при дуговому електрозварюванні – електрична дуга між електродом і заготовкою. Електрична зварювальна дуга – потужний електричний розряд в сильно іонізованому середовищі. Іонізація відбувається при запалюванні дуги і підтримується в процесі її горіння. Запалювання дуги починається з короткого замикання електрода з виробом. Метал в місці контакту розплавляється і створює рідку перемичку. При відведені електрода перемичка розтягується, перегрівається і утворює стовп іонізованих газів, який проводить електричний струм. Температура стовпа дуги залежить від матеріалу електрода та складу іонізованих газів.

Електрозварювання здійснюється способами:

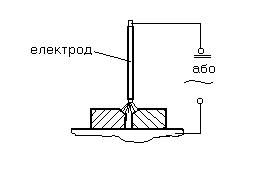

Спосіб М.М.Бенардоса (Рис.5.1).Використовують електрод що не плавиться (вугільний, вольфрамовий, графітовий). Застосовують, переважно, постійний струм. Якщо на електрод подають (-),то таке зварювання вважають в прямій полярності, а якщо (+)-у зворотній. Присадний матеріал плавиться теплом дуги і заповнює спільну ванну змішуючись з основним металом.

Рисунок 5.1 Схема зварювання способом Бенардоса.

Спосіб М.Г.Славянова (Рис.5.2).Використовують металевий електрод що плавиться. Застосовують постійний або змінний струм. Металевий електрод являється одночасно і присадним матеріалом. При зварюванні постійним струмом дуга горить стабільно, а при зварюванні змінним-постійно переривається. Для забезпечення стійкого горіння дуги потрібно щоб струм і напруга були в певній залежності між собою. Це забезпечується вольтамперними характеристиками джерел живлення.

Рисунок 5.2 Схема зварювання способом Славянова.

Голі електроди не забезпечують стабільності горіння дуги і не захищають розплавленний метал від дії атмосфери. Електроди повинні забезпечувати хороше формування зварювального шва, отримання зварного шва заданого хімічного складу, стабільність електричної дуги, хорошу відокремлюваність шлаку, високу продуктивність зварювання при будь-якому просторовому положенні. Для підвищення якості дуги та зварювання на електроди наносять покриття: тонке (0,1…0,3мм на сторону);середнє, товсте та дуже товсте (>3,0 мм на сторону).

Тонке (іонізуюче) покриття підвищує стійкість горіння дуги, але не захищає метал від зовнішнього середовища. Тому його використовують для маловідповідальних швів.

Інші види покриття створюють газошлаковий захист зони зварювання. До складу покриття входять такі компоненти:

- шлакоутворюючі (титановий концентрат,польовий шпат,каолін,крейда

тощо).При плавленні вони утворюють шлаки,які захищають розплав від атмосферного впливу;

- газоутворюючі (крохмаль, целюлоза, мармур тощо). При їх плавленні або згорянні утворюються гази, які захищають зону зварювання від атмосферного впливу;

- стабілізуючі (сполуки калія,кальція і натрія)

- розкислюючі (феромарганець, феротитан, феросиліцій, алюміній тощо). При плавленні вони відновлюють окисли металів;

- легуючі (ферохром,феротитан,феровольфрам тощо). Їх вводять до складу покриття електродів для зварювання легованої сталі з врахуванням інтенсивності вигоряння хімічних елементів;

- зв`язуючі – рідке скло.

Зварювальний електрод – металевий дріт з нанесеним на його поверхню покриттям. Властивості електродів визначаються хімічним складом дроту і покриття. Хімічний склад дроту вибирають у відповідності з хімічним складом і властивостями метала зварюваного виробу. Сталевий зварювальний дріт (75марок дроту діаметром 0,3…12мм) маркують літерами і цифрами, наприклад Св-08,Св-12,Св-30ХГСА і т.д. Перші дві літери „Св” позначають призначення дроту—для виготовлення зварювальних електродів. Наступні дві цифри і літери з цифрами аналогічні маркуванню якісної конструкційної сталі.

За призначенням металеві електроди поділяються на групи:

- для зварювання конструкційної і легованої сталі;

- для зварювання чавуну;

- для зварювання кольорових металів і сплавів;

- для наварювання.

Електроди для зварювання конструкційної сталі класифікують за механічними характеристиками метала шва зварного з`єднання (15 типів).Їх маркують літерою „Э” і і двома-трьома цифрами гарантованої межі міцності метала шва при розтягуванні (кг/мм2). Металевий стержень і покриття разом створюють відповідний ТИП електрода.До одного типу електрода можуть відноситись одна або декілька марок електродів.Склад електродного покриття встановлюють у відповідності з хімічним складом металів електрода та вироба. За покриттям електродам встановлюють МАРКУ (промислове позначення): УОНИ-13,ОММ-5,ЦМ-7,АНО-6 тощо. Літери позначають основні складові покриття:

-рудно-кисле (МnO,SiO2, FeO)-ОММ-5,ЦМ-7 (типА);

-фтористо-кальцієве (CaF2,CaCo3,)-УОНИ-13,ЦЛ-18 (тип Б);

-рутилове (TiO2)-ЦМ-9,ОЗС-3,ОЗС-4 (тип Р);

-органічне (крохмаль,целюлоза)-ОМА-2,ОЗЛ-3 (типЦ)

Маркування електродів для зварювання конструкційної сталі складається з позначення марки електрода, його типа, діаметра дроту, типа покриття та стандарту, наприклад:

Э46-тип електрода;

А-підвищені пластичні властивості метала шва;

УОНИ-13/45-марка електрода;

3,0-діаметр електрода,мм;

У-для зварювання вуглецевої і низьколегованої сталі;

Д2-з товстим покриттям другої групи;

432(5)-група індексів, що характеризують наплавлений метал і метал шва, а саме:

43-індекс опору при розтягуванні;

2-індекс видовження;

5-індекс ударної в`язкості;

Б-тип покриття (основне);

1-для зварювання у всіх просторових положеннях;

0-на постійному струмі зворотньої полярності.

Електроди для зварювання високолегованої сталі з особливими властивостями регламентують такі характеристики наплавленого метала:хімічний склад, механічні властивості, вміст ферітної фази та стійкість проти міжкристалітної корозії. Їх виготовляють тільки з фтористо-кальцієвим покриттям (тип Б).

Електроди для зварювання чавунів являють собою чавунні прутки 4,0; 6,0; 8…10; 12…16мм марок А,Б,Н4-1,Б4 тощо.

Електроди для зварювання кольорових металів і сплавів відзначаються дуже широкою номенклатурою марок і розмірів. Наприклад, для зварювання алюмінія та його сплавів випускають електроди 14 марок (Св-АмГ6; Св-АК5; Св-А97; Св-АМц тощо) діаметрів 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2; 2,5; 2,8; 3,0; 3,5; 4,0; 4,5; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0; 12,0мм.

До основних видів електрозварювання відносять:

Ручне дугове зварювання.

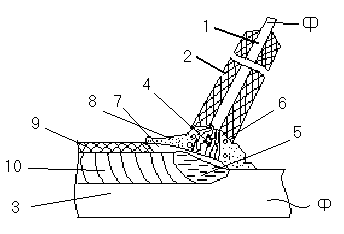

Воно зручне при виконанні коротких та криволінійних швів при будь-якому положенні у просторі, у важкодоступних місцях а також при монтажних роботах. Виконується зварочними електродами які вручну подають в дугу і переміщують вздовж заготовки (Рис. 5.3). Дріт електрода плавиться і стікає у зварювальну ванну. Разом з ним плавиться покриття створюючи газову захисну атмосферу навколо дуги і рідке покриття на поверхні розплавленого метала. При переміщенні дуги зварювальна ванна охолоджується і перетворюється у зварний шов. Рідкий шлак після охолодження утворює тверду шкоринку. Головний параметр режиму зварювання-зварювальний струм який залежить від діаметра і типа метала електрода.

Рисунок 5.3 Схема ручного дугового зварювання металевим електродом

1-стержень; 2-обмазка; 3-основний метал; 4-крапля електродного матеріалу;

5-зварювальна ванна; 6-краплі шлаку; 7-рідкий шлак; 8-газова захисна атмосфера; 9-шлакова шкоринка;10-зварний шов.

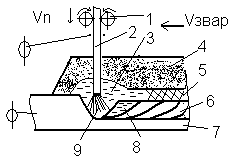

Дугове зварювання під флюсом.

Використовують електродний дріт без покриття і флюс для захисту дуги і зварювальної ванни від зовнішнього впливу (Рис.5.4). Флюс-зерноподібний продукт з розміром зерен 1…3мм який виробляють за схемою виробництва електродного покриття. Флюс ізолює зварювальну ванну від атмосферного впливу, забезпечує стійке горіння дуги, формує поверхню шва та забезпечує досягнення заданих властивостей і хімічного складу наплавленного метала. Флюси класифікують за призначенням (для певних марок сталі), хімічним складом і способу виготовлення. Зварні шви відзначаються підвищеноюРякістю, а сам процес-підвищеною продуктивністю і низькою собівартістю. Напівавтоматичне зварювання відрізняється ручним переміщенням зварювального дроту вздовж шва.

Рисунок 5.4 Схема дугового зварювання під флюсом.

1-механізм подачі дроту; 2-зварювальний дріт; 3-рідкий шлак; 4-флюс;

5-шлакова шкоринка; 6-зварний шов; 7-основний метал; 8-зварювальна ванна; 9-дуга.

Електрошлакове зварювання.

Основний та електродний метал (Рис.5.5) розплавляється теплом, що виділяється при прохолодженні електричного струму через розплавлений шлак. Виділення тепла достатнє для розплавлення країв основного метала та електродного дроту. Заготовки товщиною до 150мм можливо зварювати одним електродом. Для заготовок більшої товщини один електрод на 45…60мм товщини метала. Зварний шов формується водоохолоджуємими кристалізаторами, які запобігають витіканню рідкого шлака та розплавленого метала. Товщина зварюваного метала до 3000мм.

Рисунок 5.5 Схема електрошлакового зварювання

1-зварний електрод; 2-основний метал; 3-водоохолоджуємі кристалізатори;

4-розплавлений шлак; 5-краплі електродного метала; 6-зварювальна ванна;

7-зварний шов.

Зварювання у захисних газах.

В якості захисних газів застосовують інертні гази (аргон, гелій), активні гази (вуглекислий газ, азот, водень) та суміші двох і більше газів. Найбільш поширене

використання аргона та вуглекислого газів.

Аргон-безколірний газ важчий за повітря який не розчиняється в рідких і твердих металах. Його випускають з чистотою 99,992% та 99,987% і поставляють у балонах під тиском 15 МПа.

Вуглекислий газ-безколірний газ з слабким запахом важчий за повітря який не розчиняється в рідких і твердих металах. Випускають марок зварювальний (99,5%), харчовий (98,5%) та технічний (98%) і поставляють у балонах зрідженим під тиском 7 МПа.

При зварюванні у захисних газах електрод, зона дуги та зварювальна ванна захищені струменем газів (Рис.5.6).

Аргонодугове зварювання використовує електроди що не плавляться або металеві. Електродами що не плавляться зварюють метал товщиною 0,1…6,0мм. Вольфрамовим (вугільним) електродом зварюють метал товщиною до 3,0мм, а при більшій товщині використовують присадний матеріал. В якості металевого електрода використовують дріт діаметром 0,6…3,0мм.,який подають механізовано з допомогою напівавтоматів або автоматів. Вуглекислотне зварювання здійснюють тільки металевим електродом з підвищеним вмістом марганцю та кремню (розкислювачі). Звичайно зварюють конструкції з вуглецевої та низьколегованої сталі товщиною 0,3…3,0.

Рисунок 5.6 Схема зварювання у захисних газах

1-електрод; 2-корпус пальника; 3-атмосфера захисного газу; 4-дуга;

5-зварний шов; 6-основний метал.

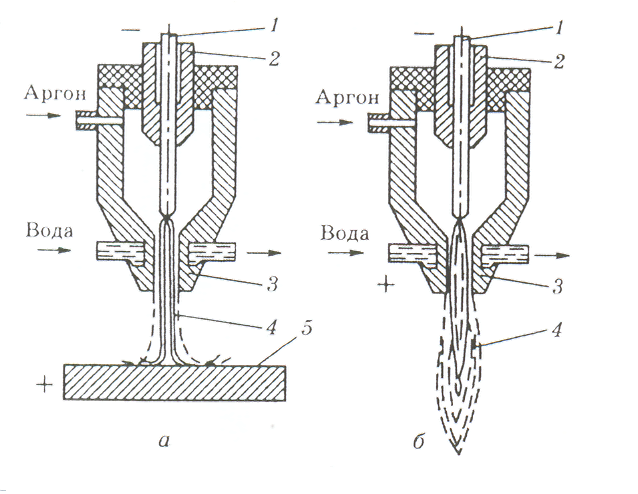

Плазмове зварювання.

Потік плазми-частково або повністю іонізований стовп газу з температурою 10000…20000°С отриманого в плазмових пальниках (Рис. 5.7). Дуга горить у вузькому каналі сопла пальника через який продувають газ. При цьому стовп дуги стискується і підвищується щільність енергії і температури. Газ, проходячи через стовп дуги нагрівається, іонізується і виходить з сопла у вигляді струменя плазми. Плазмоутворюючі гази-азот, аргон, водень, гелій, повітря та їх суміші. Їх вибирають в залежності від процесу обробки і вида матеріала. Теплова потужність струменя плазми обмежена і тому її використовують для зварювання або розрізання тонких металевих листів та неелектропровідних матеріалів, а також для напилення тугоплавких матеріалів на поверхню виробу. Можливе зварювання матеріалів товщиною 0,025…10,0мм без використання присадних матеріалів. Підвищуючи силу струму і подачу газу отримують проникаючу плазмову дугу яка наскрізь проплавить і видує розплавлений метал (процес різання).

Рисунок 5.7 Схема плазмового пальника

а) – дуга прямої дії; б) – дуга непрямої дії

1-вольфрамовий електрод; 2-керамічна прокладка; 3-корпус; 4-дуга; 5-вироб.