- •Товарознавство сировини і матеріалів Навчальний посібник для студентів вищих навчальних закладів

- •Частина I

- •Частина II

- •Передмова

- •1 Теоретичні основи товарознавства

- •1.1 Основні поняття та терміни. Класифікація та кодування товарів

- •Товарознавство вирішує такі основні задачі:

- •1.2 Основи метрології, точність і якість виготовлення

- •Назва - метр за секунду

- •Одиниця Назва – паскаль (ньютон на квадратний метр).

- •1.3 Стандартизація, сертифікація та якість продукції.

- •Діючі стандарти поділяють на види:

- •1.4 Визначення якості товарів

- •1.5 Стехіометрія

- •Прості речовини

- •Складні речовини

- •Карбіди

- •Органічні речовини

- •Алкани і алкільні групи

- •П родовження таблиці 1.16

- •1.6 Розміри, відхилення, допуски і посадки.

- •Питання для самоконтролю

- •2. Сировина

- •2.1 Класифікація і підготовка сировини

- •2.2 Допоміжні матеріали

- •Метали і їх руди

- •Питання для самоконтролю

- •3. Металознавство та металопродукція

- •3.1 Будова і властивості матеріалів

- •3.2 Властивості металів та металічних сплавів

- •3.2.1 Основні поняття та терміни

- •3.2.2 Основні властивості

- •3.3 Чавуни та їх характеристика

- •3.3.1 Класифікація, асоримент і маркування чавунів

- •3.3.2 Чавунні відливки

- •3.3.3 Властивості, контроль якості та зберігання чавунів

- •3.4 Сталі та їх характеристика

- •3.5 Кольорові метали та їх сплави

- •3.5.1 Легкі метали та їх сплави

- •3.5.2 Важкі метали та їх сплави

- •3.5.3 Дорогоцінні (благородні) метали

- •3.6 Порошкова металургія (металокераміка)

- •3.6.1 Характеристика металічних порошків

- •3.6.2 Асортимент, маркування та упакування порошків

- •3.6.3 Вироби з металокераміки

- •3.6.4 Інструментальні тверді сплави

- •3.6.5 Інструментальні надтверді матеріали

- •3 .7 Корозія металів і сплавів

- •3.8 Гальванічне виробництво

- •1. Спосіб отримання покриття:

- •2. Матеріал покриття:

- •4. Ознак, які характеризують фізико-механічні властивості покриття:

- •5. Ознак які характеризують декоративні властивості:

- •6. Види додаткової обробки покриття:

- •Питання для самоконтролю

- •4.Металопродукція

- •4.1 Обробка пластичним деформуванням

- •4.1.1 Продукція прокочування

- •4.1.2 Продукція волочення

- •4.1.3 Продукція пресування.

- •4.1.4 Продукція кування

- •4.1.5 Продукція штампування

- •4.1.6 Упакування, транспортування та зберігання металопродукції.

- •4.2 Продукція ливарного виробництва

- •4.2.1 Лиття у разові форми

- •4.2.2 Лиття у постійні форми.

- •Питання до самоконтролю

- •5. Продукція зварювального виробництва

- •5.1 Електрозварювання

- •5.2 Газозварювання та газорізання.

- •5.3 Особливі методи зварювання.

- •5.4 Паяння

- •5.5 Контроль якості зварних і паяних з`єднань

- •5.6 Упакування ,транспортування та зберігання зварювальних матеріалів та обладнання.

- •Питання до самоконтролю

- •6. Металовироби промислового призначення.

- •6.2 Канати

- •Канат 6,10-г-в-н-16,0 гост…

- •Канат 5,20-г-і-сс-л-р-16,0 гост…

- •6.3 Кріпильні вироби

- •Шпилька м16 - 6g*120. 58 гост…

- •В инт в.М10 - 6q*25. 48 гост…

- •Шайба 2. 12.01. 08кп 016 гост…

- •Шайба 8л. 65 г. 02 9 гост…

- •Шуруп 2х20 - 48 гост…

- •6.4 Пружини

- •Пружина тарельчатая нд DxdxSxb гост…

- •Сетка фильтровальная 24 гост …

- •Сетка фильтровальная с72 гост …

- •Сетка фильтровальная сд200 гост …

- •6.6 Ланцюги

- •6.7 Упакування, транспортування та зберігання металовиробів.

- •Питання до самоконтролю

- •7. Термічна та хіміко–термічна обробка

- •7.1 Термічна обробка (то)

- •7.2. Хіміко-термічна обробка (хто)

- •Питання до самоконтролю

- •8. Хімічні матеріали

- •8.1 Неорганічні кислоти, луги та солі

- •8.1.1 Неорганічні кислоти

- •8.1.2 Луги

- •Мінеральні добрива

- •8.1.4 Упакування , транспортування та зберігання кислот, лугів і солей

- •8.2 Пластмаси

- •8.2.1 Полімери і пластмаси

- •7. За способом отримання розрізняють:

- •8.2.2 Сировинні пластмаси

- •8.2.3 Конструкційні пластмаси

- •Плівкові полімерні матеріали

- •Листові пластмаси

- •8.3 Каучуки, гума та гтв

- •8.3.1 Гумові та гумово - технічні вироби (гтв)

- •Каркас; 2- брекер; 3-протектор;

- •8.3.2 Упакування, транспортування та зберігання каучуків і гумово - технічних виробів

- •8.4 Текстильні волокна та матеріали 8.4.1 Основні поняття про текстильні волокна та нитки.

- •8.4.2 Основні види натуральних волокон

- •8.4.3 Основні види хімічних волокон

- •8.4.4 Текстильні тканини та матеріали

- •8.4.5 Трикотажні матеріали

- •8.4.6 Валяльно — повстяні матеріали

- •Нетканні матеріали і штучне хутро

- •8.4.8 Упакування, маркування, транспортування та зберігання текстильних матеріалів.

- •8.5 Лакофарбові матеріали та покриття

- •8.5.1. Лакофарбові матеріали

- •8.5.2. Лакофарбові покриття .

- •8.5.3 Основні лакофарбові матеріали

- •8.5.4 Допоміжні лакофарбові матеріали

- •8.5.5 Підсобні лакофарбові матеріали

- •8.5.6 Упакування, маркування, транспортування та зберігання лакофарбових матеріалів.

- •Питання до самоконтролю

- •9. Будівельні матеріали

- •9.1 Властивості будівельних матеріалів і виробів.

- •9.2 Природні кам’яні матеріали.

- •9.2.1 Матеріали і вироби з природного каменю.

- •9.2.2 Упакування, транспортування та зберігання матеріалів і виробів з природного каменю.

- •9.3 Керамічні матеріали.

- •9.3.1. Керамічні вироби.

- •К р п 10/1250/30 гост 350-80

- •Для зовнішнього облицювання та оздоблення.

- •Для внутрішнього облицювання

- •Спеціального призначення.

- •9.3.2 Упакування, транспортування та зберігання керамічних матеріалів і виробів.

- •9.4 Скло та вироби

- •9.4.1. Скловироби

- •9.4.2 Упакування, транспортування та зберігання скла та скловиробів.

- •9.5 Теплоізоляційні та акустичні матеріали.

- •9.6 В’яжучі будівельні матеріали та вироби на їх основі.

- •9.6.1 Мінеральні (неорганічні) в’яжучі матеріали та вироби на їх основі.

- •9.6.1.1 Повітряні, в’яжучі матеріали.

- •9.6.1.2 Гідравлічні в’яжучі матеріали.

- •9.6.2 Матеріали і вироби на основі мінеральних в’яжучих.

- •9.6.2.1 Гіпсові та гіпсобетонні матеріали та вироби.

- •9.6.2.2 Азбоцементні вироби.

- •9.6.2.3 Бетони.

- •9.6.2.4 Бетонні вироби.

- •9.6.2.5. Будівельні розчини.

- •9.6.2.6 Силікатні вироби.

- •9.6.3 Зберігання та транспортування мінеральних матеріалів і виробів на їх основі.

- •9.7 Органічні в’яжучі матеріали та вироби на їх основі.

- •9.7.1 Матеріали на основі органічних в’яжучих.

- •9.7.2 Вироби на основі органічних в’яжучих.

- •9.7.3 Упакування, транспортування та зберігання в’яжучих речовин і матеріалів на їх основі.

- •9.8 Лісові матеріали.

- •9.8.1 Круглі лісоматеріали.

- •9.8.2 Пиломатеріали.

- •Погресивні деревні матеріали.

- •9.8.4 Вироби і конструкції з дерева.

- •9.8.5 Упакування, маркування, транспортування та зберігання лісоматеріалів.

- •9.9 Паперові матеріали.

- •9.9.1 Сировина для виробництва паперу.

- •9.9.2 Паперово-картонна продукція.

- •Класифікація макулатури для виробництва картону

- •9.9.3 Упакування, транспортування та зберігання паперових матеріалів.

- •Питання до самоконтролю

- •10. Паливо і мастильні матеріали.

- •10.1 Склад і властивості палива

- •10.2 Тверде паливо і продукти його переробки.

- •10.2.1 Тверде паливо.

- •10.2.2 Продукти переробки твердого палива.

- •І0.2.3 Зберігання та транспортування твердого палива.

- •10.3 Рідке та газоподібне паливо.

- •10.3.1 Продукти переробки нафти.

- •10.3.2 Рідке паливо

- •Луків і води

- •Карбюраторне паливо

- •Авіаційний бензини

- •Дизельне паливо.

- •Важке дизельне паливо

- •Котельне паливо.

- •Реактивне паливо

- •10.3.3 Газоподібне паливо.

- •Перспективні види палива.

- •10.4 Мастильні матеріали Мастильні матеріали – продукти переробки нафти або різні синтетичні речовини. Їх вводять між поверхнями що труться для зменшення сили тертя та уповільнення зносу.

- •10.4.1 Рідкі мастильні матеріали

- •10.4.2 Пластичні мастильні матеріали

- •10.4.3 Змащувально – охолоджуючі матеріали.

- •10.4.4 Зберігання та транспортування паливо – мастильних матеріалів

- •Технічні показники гумовотканевих контейнерів

- •Питання до самоконтролю

- •11. Складське господарство.

- •11.1 Характеристика складів різного призначення.

- •11.2 Класифікація і характеристика вантажів.

- •Штучні вантажі

- •Сипучі вантажі

- •Рідкі вантажі

- •11.3 Засоби механізації складських робіт.

- •11.4 Техніка безпеки на складах.

- •Питання до самоконтролю

- •12. Переробка відходів

- •Питання для самоконтролю

- •Література

Питання для самоконтролю

Поняття ”продукція” і ”товар”

Сутність товарної характеристики

Класифікація товарів за призначенням

Призначення контрольної цифри у штрихованому коді

Сутність метрології

Поняття ”фізична величина” і ”розмірність”

Сутність способів побудви назв великих чисел

Поняття ”якості продукції” та ”якість товару”

Тести

1.Товарною характеристикою вважають:

А. Кількість товарів того чи іншого призначення

Б. Кількість різновидностей конкретного виду виробів

В. Сукупність відзначаючих ознак конкретного товару

Г. Сукупність властивостей виражену порівнюваними фізичними величинами

2. До ступенів класифікації не відносять:

А. Підклас товарів

Б. Тип товарів

В. Групу товарів

Г. Вид товарів

3. Недолік ієрархічного метода класифікації:

А. Не дає можливості сортувати інформацію за певними ознаками

Б. Не має резервних місць для нових угрупувань

В. Має обмежену ємкість

Г. Складність ручної обробки інформації

4. Контрольна цифра кода EAN контролює:

А. Правильність запису кода країни

Б. Правильність запису кода виробника

В. Правильність запису кода товару

Г. Правильність зчитування кода сканером

5.До основних фізичних величин системи SI не відносять:

А. Напругу електричного струму

Б. Кількість речовини

В. Силу світла

Г. Термодинамічну температуру

6. Точність виготовлення деталей визначається:

А. Величиною допуска

Б. Посадкою

В. Якістю обробки поверхні

Г. Квалітетом

2. Сировина

2.1 Класифікація і підготовка сировини

Сировина – прості або складні речовини природного, штучного або синтетичного походження, що використовуються при виробництві готової продукції. Її класифікують за ознаками:

Агрегатним станом:

Тверда (вугілля, торф, руди)

Рідка (нафта, вода)

Газоподібна (повітря, гази)

Походження:

Мінеральна

Рудна

Нерудна (для будівництва та хімічної промисловості)

Горюча (сланці, вугілля)

Рослинна (картопля, зерно)

Тваринна (жири, шкіра)

Складу:

Органічна

Неорганічна

Найбільш відомий представник сировини – руди під якими розуміють мінеральні маси з яких доцільно видобувати необхідні елементи або мінерали. Найбагатші корисними компонентами скупчення руд називають родовищами, а промисловими родовищами – скупчення, які економічно доцільно розробляти. Кондиційними називають руди у яких вміст елемента (мінерала) робить доцільним їх промислове використання. Руди видобуті з надр називають сирими, а після підготовчих операцій – товарними.

Економіка виробництва залежить від раціонального та комплексного використання сировини.

Для підвищення економічності і продуктивності процесів виробництва видобуту сировину піддають збагаченню. Збагачена фракція – концентрат, а залишок – “хвіст”.

Фізичні процеси підготовки сировини бувають:

Механічні – пов’язані з подрібненням матеріалу у твердому стані.

Гідромеханічні – пов’язані з використанням рідини, газів або неоднорідних систем.

Теплові – базуються на перенесенні тепла від одного тіла до іншого який завершується конденсацією.

Масообмінні – базуються на переході речовини з одного фазового стану (рідина, газ, тверде) в інший (Т-Р, Т-Г, Р-Г тощо).

Механічні фізичні процеси використовують для подрібнення сировини або готової продукції яке, в залежності від розмірів буває (табл. 2.1):

Таблиця 2.1

Фракції подрібнення

Тип подрібнення |

Розмір куска, мм |

|

Надходить |

Виходить |

|

Крупне (велике) Середнє Дрібне Тонке Колоїдний розмір |

1000 250 50 25 0,2 |

250 40 10 1 0,001 |

Крупне і середнє подрібнення виконують сухим способом, а всі інші – мокрим. При подрібнення матеріалів і при їх видобуванні утворюються багато дрібних частинок і пилу. Для їх використання проводять брикетування, або змішують з зв’язуючими (вапняк, глина, дрібний кокс) і спікають в агломерат. Якщо додають до них флюси – отримують офлюсований агломерат. Агломерат отриманий в барабанах, що обертаються називають окатиші.

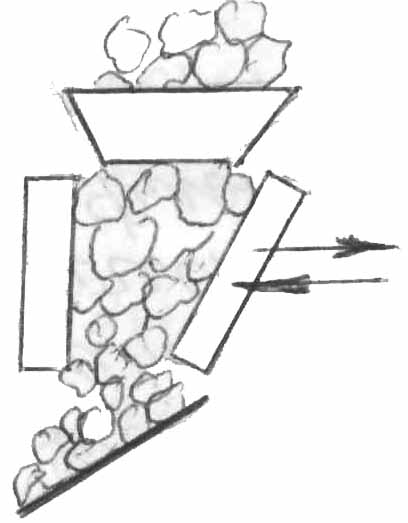

Машини для подрібнення поділяють на дробарки та млини. Дробарки використовують для крупного, середнього та дрібного подрібнення. Для всіх інших видів подрібнення – млини. Найбільш поширені дробарки таких типів:

1

.Щокові

(Рис. 2.1). Вони прості та надійні в

експлуатації, легкі в обслуговувані,

але породжують сильні вібрації.

Використовують для подрібнення

високоміцних матеріалів (базальт,

граніт).

.Щокові

(Рис. 2.1). Вони прості та надійні в

експлуатації, легкі в обслуговувані,

але породжують сильні вібрації.

Використовують для подрібнення

високоміцних матеріалів (базальт,

граніт).Рисунок 2.1 Схема щокової дробарки

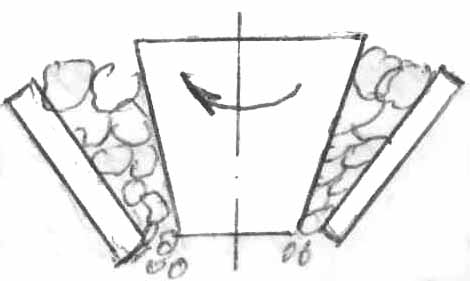

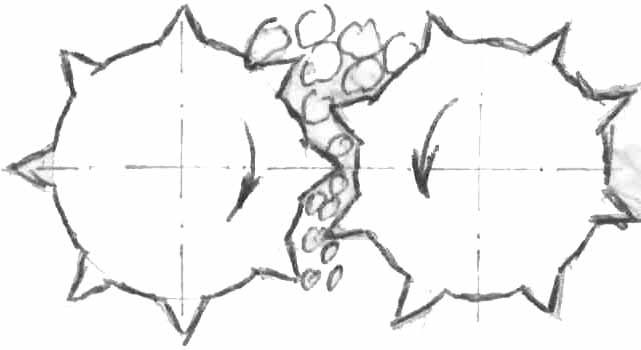

2.Конусні (Рис.2.2). Вони відзначаються високою продуктивністю, надійністю, але складні в експлуатації. Використовуються для подрібнення високоміцних матеріалів. 3.Валкові

(Рис.2.3). Використовуються для подрібнення

роздавлюванням м’яких матеріалів

(крейда, вапняки). Недолік у тому, що

простір між зубцями забивається

подрібненим матеріалом.

3.Валкові

(Рис.2.3). Використовуються для подрібнення

роздавлюванням м’яких матеріалів

(крейда, вапняки). Недолік у тому, що

простір між зубцями забивається

подрібненим матеріалом.

Рис 2.3 Схема

валкової дробилки

Рисунок

2.2 Схема конусної дробарки

Рисунок

2.3 Схема валкової дробарки

Рисунок

2.4 Схема молоткової дробарки

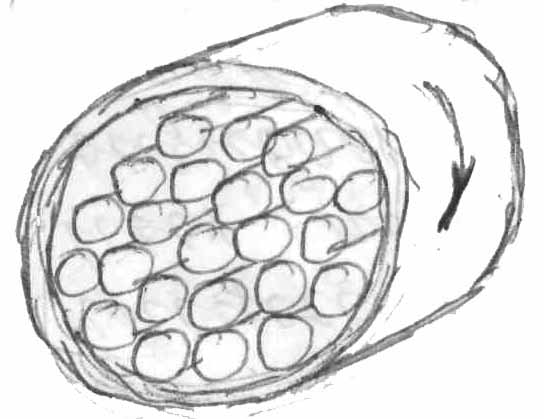

З різноманітних конструкцій млинів

широко

З різноманітних конструкцій млинів

широко

використовують кульові млини (Рис.2.5). У металеву

циліндричну обойму (бочку) вільно вкладають чавунні кулі

або циліндри. При обертанні вони вдаряються один об другий

Рисунок 2.5 Схема

кульового млина

Гідромеханічні процеси використовують рідину, гази або водяну пару для створення неоднорідних систем з різних фаз. Кожна система спрямована на отримання твердої фракції певних розмірів. Наприклад:

Система Р-Т Система Г-Т

Суспензії - 0,5…100 мкм пил - 5 … 10 мкм

Муті - 0,1…0,5 мкм тумани і дими - 0,3…5,0 мкм

Колоїдні - 0,1 мкм

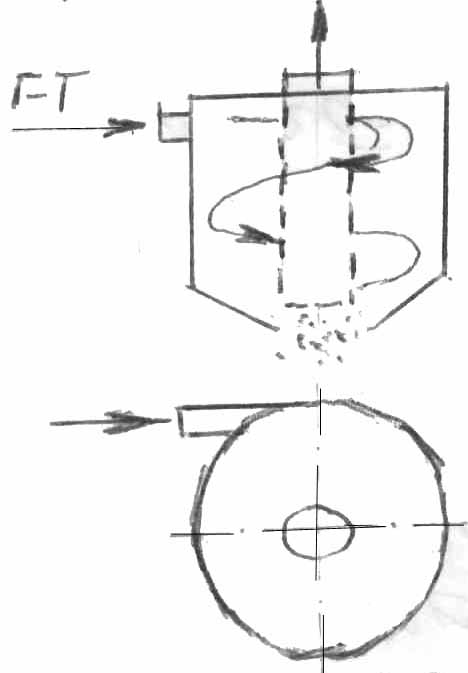

Д ля

розділення створених гідромеханічних

потоків застосовують осадження,

фільтрування або центрофугування.

Осадженням виділяють суспензії і пил.

Його здійснюють за рахунок ваги або сил

інерції з допомогою центробіжних (Рис.

2.6) або електростатичних апаратів (Рис.

2.7).

ля

розділення створених гідромеханічних

потоків застосовують осадження,

фільтрування або центрофугування.

Осадженням виділяють суспензії і пил.

Його здійснюють за рахунок ваги або сил

інерції з допомогою центробіжних (Рис.

2.6) або електростатичних апаратів (Рис.

2.7).

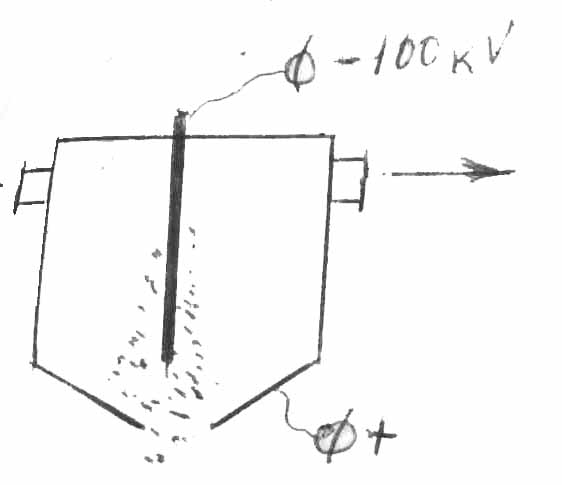

Рисунок 2.7 Схема

електростатичного апарата

Рисунок 2.6 Схема

центробіжного апарата (циклона).

Центробіжні апарати (циклони) складаються з нерухомих частин і використовують центробіжні сили та сили інерції. Поток системи Г-Т подають по дотичній до внутрішньої поверхні апарата. За рахунок швидкості потока який починає обертатись створюють центробіжні сили, які притискують частки по поверхні апарата. Вони гальмуються і виходять через нижній отвір. Через центральну трубу виводять очищений робочий газ.

Електростатичні фільтри використовують коронізуючий електричний розряд і виконують тонку очистку газів від твердих фракцій.

Осадження твердих фракцій під дією сил ваги називають відстоюванням. Використовують відстойники періодичної або безперервної дії. Чим більші та важчі тверді частки тим ефективніший процес. Тому відстоюванням виділяють, переважно, суспензії.

Розділення фракцій за допомогою пористих перегородок називають фільтруванням. Розділяють суспензії (суспензія – система, що складається з рідкого дисперсійного середовища і завислих у ньому твердих часток) та пил. Застосовують різноманітні фільтри. В залежності від тиску бувають вакуум-фільтри та фільтри під тиском.

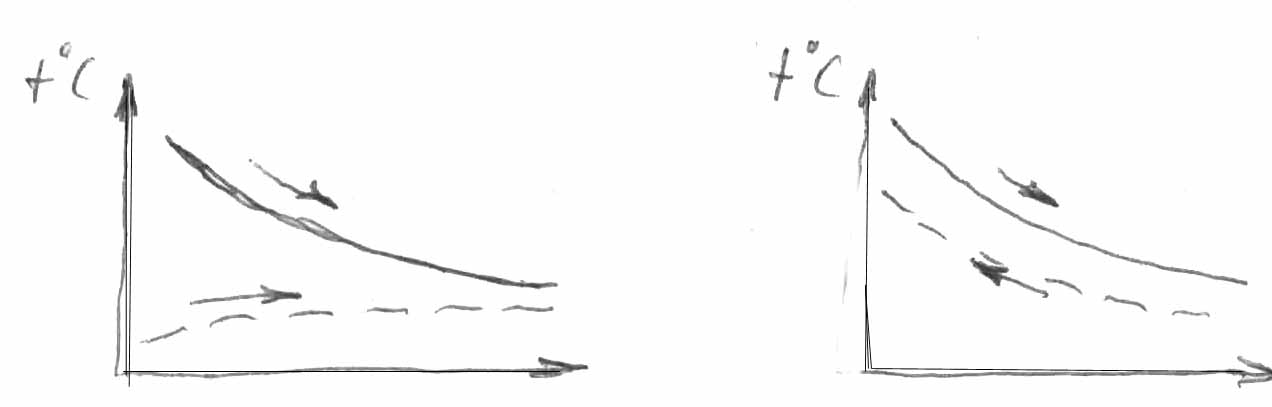

Теплові процеси використовують теплопровідність або теплопередачу. Вони дуже важливі для теплообмінних апаратів які бувають прямоточними або протиточними. Для інтенсифікації теплопередачі потрібно, щоб між теплоносієм та нагріваємим тілом підтримувалась велика різниця температур. Рух теплових потоків буває:

теплоносій

теплоносій

прямоточним

робоче

тіло

робоче

тіло

теплоносій

теплоносій

протиточним

робоче

тіло

робоче

тіло

прямоток

протиток

Рисунок 2.8 Динаміка

теплообмінних процесів

Протиточні теплові апарати значно ефективніші ніж прямоточні бо тривалий час забезпечують велику різницю температур між теплоносієм і робочим

тілом (Рис. 2.8).

Масообмінні процеси використовують перехід речовини з одного фазового стану в інший. Найчастіше використовують явища:

Абсорбція – поглинання газів рідиною;

Адсобція – поглинання газів твердими речовинами;

Екстракція – перевод речовини з твердої фази в рідину;

Ректифікація – розділення рідких сумішей на компоненти при переході з одного фазового стану в інший (Р-П-Р1, Г-Р-Г1 і т.д.);

Кристалізація- процес виділення речовин з розчинів або зрозплавів у вигляді кристалічної твердої фази.

Для збагачення підготовленої сировини використовують:

Рудорозборку. Полягає у відокремлені пустої породи або концентрата за кольором, блиском або формою. Інколи використовують спеціальне освітлення (наприклад, ультрафіолетове для вилучення кристалів алмазів).

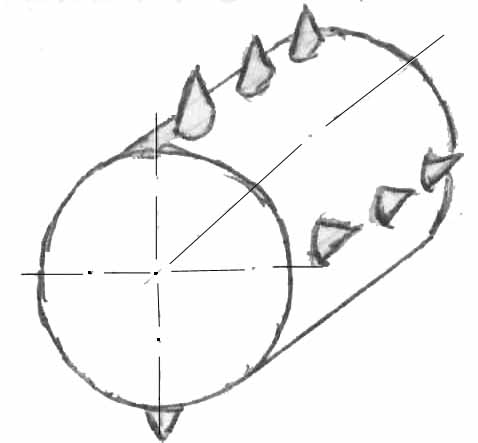

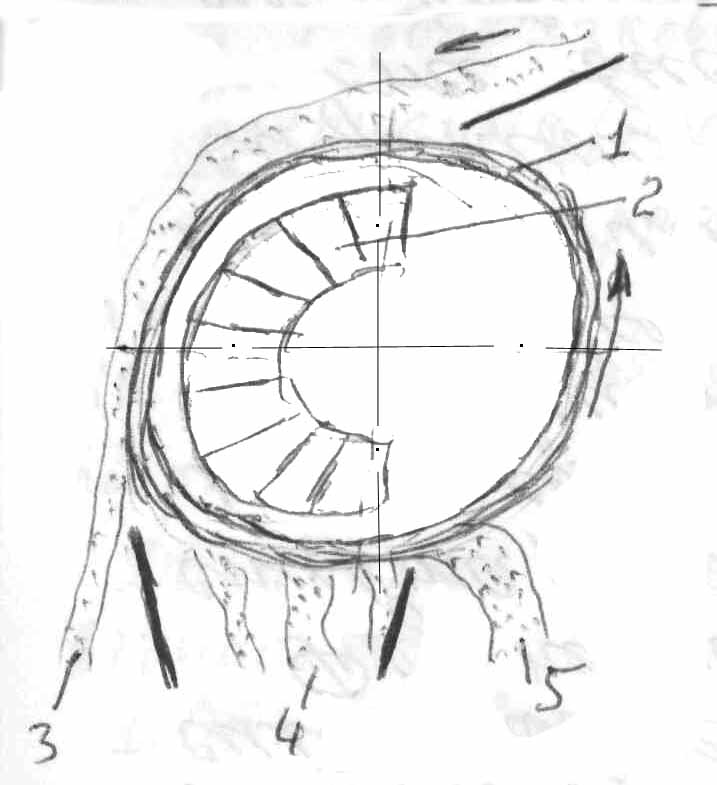

М

агнітне

збагачення. Здійснюється магнітними

сепаратами (Рис. 2.9) для

мінералів, що відзначаються магнітними

властивостями. У барабані 1 що обертається

розташований нерухомий електромагніт

2. Немагнітні частки 3 падають з барабана

на першій чверті його оберта. Магнітні

частки 5 відриваються від барабана і

падають

агнітне

збагачення. Здійснюється магнітними

сепаратами (Рис. 2.9) для

мінералів, що відзначаються магнітними

властивостями. У барабані 1 що обертається

розташований нерухомий електромагніт

2. Немагнітні частки 3 падають з барабана

на першій чверті його оберта. Магнітні

частки 5 відриваються від барабана і

падають

Рисунок 2.9. Схема магнітного

сепаратора

Рисунок 2.10. Схема

відсадочної машини

після виходу з магнітного поля. Матеріал 4 направляють на переочистку. При збагаченні крупних шматків (150мм) породи використовують суху сепарацію, а для дрібних шматків (8мм) – як суху так і мокру.

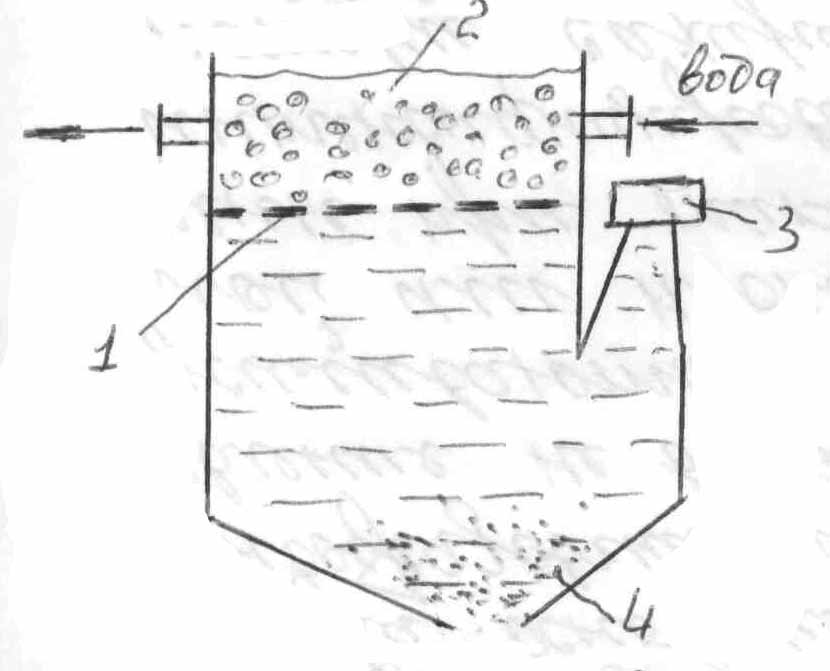

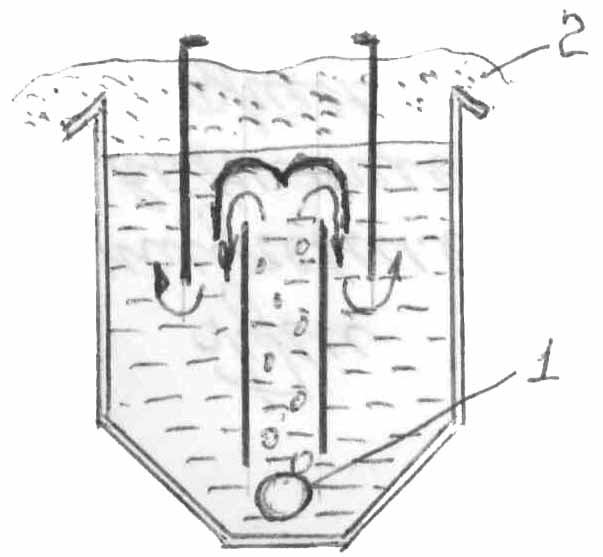

Г

Рисунок 2.11 Схема флотаційної машини

равітаційне збагачення. Використовують різницю у щільності або швидкості падіння мінералів у рідинах або повітрі. Устаткування – відсадочні машини (Рис. 2.10) де здійснюється промивка руд водою для відокремлення легкої пустої породи. На металеве решето 1 подають пульпу 2 (суміш рідини і дрібних твердих часток). Вібратор 3 створює пульсуючий потік води. Зерна важкого матеріала 4 провалюються через отвори решітки і збираються на дні бункера. Легкі фракції змиваються горизонтальним потоком води.Флотація. Вона базується на використанні різниці у змочуванні та вибірковому прилипанні деяких мінеральних часток до повітряних пухірців які їх підіймають і створюють мінералізовану піну. Використовують флотаційні машини (Рис. 2.11). Вони складаються з системи направляючих щитів занурених у воду. У машину подають тонко подрібнену (0,1мм) руду і створюють густу, стійку піну. Флотація використовує фізикохімічні поверхневі явища. Для активізації процесів флотації через колектор 1 подають стиснуте повітря. Утворену мінералізовану піну 2 збирають і направляють на переробку. Відпрацьовану пульпу зливають у сусідню секцію (машину) де створюється середовище для відокремлення іншого мінерала. Флотацію найчастіше використовують для збагачення бідних руд кольорових металів і обов’язково для комплексних руд.

Грохочення (просіювання). Використовують для породи високої міцності. Сировину попередньо подрібнюють на дробарках і струшують на грохотах для поділу по величині. Великі шматки, що не проходять через грохоти піддають подрібненню.

До числа підготовчих операцій обробки рудної сировини відносять:

Обпалювання. Здійснюєть у рудообпалювальних печах з метою видалення вологи і часткового спалювання шкідливих домішок;

Вирівнювання хімічного складу. Робить рудну сировину однорідну за вмістом компонентів, що сприяє стабілізації технологічних процесів наступної обробки.