- •5. Основы дефектометрии.

- •5.1. Определение глубины залегания дефектов.

- •5.2. Измерение эквивалентных размеров дефектов.

- •5.3. Оценка величины дефектов по условным размерам.

- •5.4. Идентификация типа дефектов.

- •6. Технология ультразвукового контроля.

- •7. Методика контроля металлов.

- •7.1. Общие принципы разработки методики контроля.

- •7.2. Контроль отливок.

- •7.3. Контроль поковок и штамповок.

- •7.4. Контроль проката и проволоки.

- •7.5. Контроль сварных соединений.

- •8. Ультразвуковая толщинометрия.

- •Список использованной литературы.

5.3. Оценка величины дефектов по условным размерам.

Наряду с амплитудным широко распространен способ оценки величены дефектов посредством измерения их условных размеров на поверхности изделия, он состоит в том, что при сканировании вдоль дефекта на поверхности изделия измеряется расстояние между положениями преобразователя, в которых при заданном уровне чувствительности дефектоскопа эхоимпульс от дефекта исчезает с экрана.

Схемы измерений условной протяженности

L и

высоты Н дефекта

прямым и наклонным преобразователями

показаны на рис. 5.2. Как видно из рисунков,

условные размеры превышают действительные

размеры дефекта за счет широкой диаграммы

направленности преобразователя. Ширина

диаграммы направленности 2

определяется относительным уровнем

чувствительности

![]() ,

на котором производится измерение (рис.

5.2,а), Ац и Аэт – амплитуды

сигналов от отражателя, измеренные

центральным и боковым лучами диаграммы

направленности. Поэтому условные размеры

дефектов определяются диаграммой

направленности преобразователя и

амплитудой отраженного сигнала Ац,

пропорциональной размеру дефекта 2b.

,

на котором производится измерение (рис.

5.2,а), Ац и Аэт – амплитуды

сигналов от отражателя, измеренные

центральным и боковым лучами диаграммы

направленности. Поэтому условные размеры

дефектов определяются диаграммой

направленности преобразователя и

амплитудой отраженного сигнала Ац,

пропорциональной размеру дефекта 2b.

Проиллюстрировать это можно следующими примерами. Если настроить чувствительность дефектоскопа так, чтобы при соосном расположении преобразователя и дефекта (=0) эхо-сигнал Ац от дефекта размером 2b соответствовал уровню Аэт (Аэт/Ац=1), то при минимальном смещении в сторону эхо-сигнал уже исчезает. Это означает, что дефект выявляется только центральным лучом диаграммы направленности и L =0.

Если же установить

![]() ,

то достаточный по величине эхо-сигнал

можно будет получить, озвучивая дефект

боковой частью пучка в пределах основного

лепестка диаграммы направленности под

углом (0). Это

позволит сместить преобразователь уже

на величину r

tg,

прежде чем эхо-сигнал исчезнет с экрана.

Увеличение размеров дефекта при

постоянном уровне Аэт приведет

к тому, что фактически

,

то достаточный по величине эхо-сигнал

можно будет получить, озвучивая дефект

боковой частью пучка в пределах основного

лепестка диаграммы направленности под

углом (0). Это

позволит сместить преобразователь уже

на величину r

tg,

прежде чем эхо-сигнал исчезнет с экрана.

Увеличение размеров дефекта при

постоянном уровне Аэт приведет

к тому, что фактически

![]() будет

уменьшаться и дефект как бы будет

выявляться все более крайними лучами

диаграммы направленности.

будет

уменьшаться и дефект как бы будет

выявляться все более крайними лучами

диаграммы направленности.

И змерение

условных размеров дефекта определением

координат его крайних точек может

проводиться двумя способами: относительным

и абсолютным. При относительном способе

крайними считают те положения

преобразователя, в которых для данного

дефекта

змерение

условных размеров дефекта определением

координат его крайних точек может

проводиться двумя способами: относительным

и абсолютным. При относительном способе

крайними считают те положения

преобразователя, в которых для данного

дефекта

![]()

![]() (см. рис. 5.2.). Для дефектов с ba

этот способ не дает представления о

действительных размерах дефекта, так

как при смещении преобразователя сигнал

с амплитудой Аэт будет фиксироваться

при каком-то одном угле

= const независимо от Ац.

Для дефектов ba

этот способ дает хорошие результаты,

так как L

линейно будет связана с размерами

дефекта.

(см. рис. 5.2.). Для дефектов с ba

этот способ не дает представления о

действительных размерах дефекта, так

как при смещении преобразователя сигнал

с амплитудой Аэт будет фиксироваться

при каком-то одном угле

= const независимо от Ац.

Для дефектов ba

этот способ дает хорошие результаты,

так как L

линейно будет связана с размерами

дефекта.

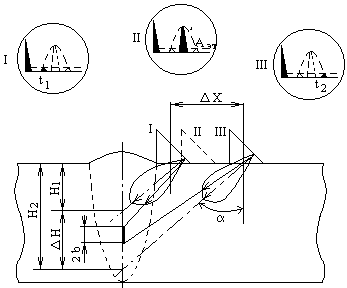

Рис. 5.2. Схемы измерений условной протяженности дефектов

прямым (а) и наклонным (б) преобразователями.

При абсолютном способе измерение условных размеров проводят на постоянном уровне чувствительности, установленном при эталонировании (Аэт=const). В этом случае при увеличении размеров дефектов увеличивается и L. Поэтому условные размеры измеряют абсолютным способом с помощью сравнения с соответствующим условным размером контрольного отражения Lко.

Дефекты, у которых при измерении на этом уровне чувствительности L Lко, относят к точечным (компактным), дефекты, у которых L Lко, - к протяженным.

Условная протяженность дефектов в кольцевых швах трубопроводов увеличивается с увеличением толщины стенки и с уменьшением диаметра трубы. Для этих швов вычисляется приведенная условная протяженность:

![]() ,

,

где L – протяженность дефекта, измеряемая по наружной поверхности; Dн – наружный диаметр контролируемой трубы, мм; h – глубина залегания дефекта, мм.

Приведенную протяженность дефектов, залегающих у корня шва, вычисляют по формуле:

![]() ,

,

где Dу – внутренний диаметр трубы, мм.

У словная

высота дефекта Н =

Н2 – Н1 определяется разностью

глубин, измеренных в крайних положениях

преобразователя при перемещении его

перпендикулярно длине шва. При замере

условной высоты, импульс на экране ЭЛТ

перемещается в пределах некоторой зоны

по огибающей, а затем исчезает (рис.

5.3). Оценивать качество шва по условной

высоте дефекта можно с помощью сравнения

с условной высотой контрольного

отражателя, находящегося на глубине

дефекта.

словная

высота дефекта Н =

Н2 – Н1 определяется разностью

глубин, измеренных в крайних положениях

преобразователя при перемещении его

перпендикулярно длине шва. При замере

условной высоты, импульс на экране ЭЛТ

перемещается в пределах некоторой зоны

по огибающей, а затем исчезает (рис.

5.3). Оценивать качество шва по условной

высоте дефекта можно с помощью сравнения

с условной высотой контрольного

отражателя, находящегося на глубине

дефекта.

Рис. 5.3. Схема измерения условной высоты Н и условной ширины Х дефекта:

I, II, III – осциллограммы в соответствующих положениях преобразователя.

В ряде случаев вместо Н удобно определять условную ширину дефекта Х. Условная ширина дефекта Х измеряется длиной зоны перемещения наклонного преобразователя перпендикулярно шву между двумя крайними положениями, в которых появляется и исчезает эхо-сигнал от дефекта. Измеряется Х на том же уровне чувствительности Аэт и при тех же положениях преобразователя на поверхности, при которых измеряется Н.

У небольших дефектов с широкой индикатрисой рассеяния Н и Х связаны между собой пропорциональной зависимостью, но для больших дефектов с узкой индикатрисой эта зависимость нарушается. Наиболее целесообразно измерять Х при механизированном контроле, однако необходимо учитывать, что дефект, ориентированный в плоскости листа (расслоение), будет характеризоваться малым значением Н и значительным Х.

При проведении разбраковки изделия очень важным является возможность распознания сплошного непрерывного дефекта, например, непровар, цепочка дефектов типа шлаковых включений и пор.

Возможность разрешать два рядом находящихся отражателя характеризует фронтальную разрешающую способность преобразователя. Она определяется минимальным расстоянием Lр между дефектами, залегающими в плоскости, перпендикулярной акустической оси пучка, при котором эти дефекты в процессе перемещения преобразователя по поверхности изделия регистрируются раздельно.

В дальней зоне фронтальная разрешающая

способность прямым и наклонным

преобразователей приближенно будет

определяться выражением, мм,

![]() ,

где r – расстояние до

дефекта, мм; а – радиус пьезоэлемента

преобразователя, мм.

,

где r – расстояние до

дефекта, мм; а – радиус пьезоэлемента

преобразователя, мм.

Экспериментально установлено, что у прямых преобразователей в области до четырех ближних зон фронтальная разрешающая способность равна примерно (0,8 - 1)а.

При контроле реальных изделий вследствие естественных нарушений геометрии прозвучивании и не идентичности дефектов эти соотношения не будут точно соблюдаться, поэтому фронтальная разрешающая способность в реальных условиях будет выше, чем для моделей дефектов. Если при перемещении преобразователя на расстояние, меньшее фронтальной разрешающей способности, появляется несколько эхо-сигналов, то это совсем не означает, что в изделии имеется столько же дефектов. Поэтому перед оператором нельзя ставить задачу о разрешении отдельных дефектов в пределах зоны шириной, примерно равной диаметру пьезоэлемента.