- •Введение

- •1. Области применения и задачи планирования эксперимента

- •2. Термическая обработка деталей в машиностроении

- •2.1 Назначение и виды термической обработки

- •2.1.1 Назначение и виды термической обработки стали

- •2.1.2 Назначение и виды термической обработки чугуна

- •2.1.3 Назначение и виды термической обработки алюминиевых сплавов

- •2.1.4 Назначение и виды термической обработки меди и медных сплавов

- •2.2 Режимы термической обработки

- •2.2.1 Режимы термической обработки стали

- •В зависимости от содержания углерода

- •В зависимости от содержания углерода

- •2.2.2 Режимы термической обработки чугуна

- •2.2.3 Режимы термической обработки алюминиевых сплавов

- •2.2.4 Режимы термической обработки меди и медных сплавов

- •2.3 Термическая обработка заготовок и сварных изделий

- •2.3.1 Термическая обработка слитков, отливок и поковок

- •2.3.2 Термическая обработка сортового проката и труб

- •2.3.3 Термическая обработка сварных соединений

- •3. Вентиляционное оборудование

- •3.1 Центробежные и осевые вентиляторы

- •3.2 Аэродинамические характеристики вентиляторов

- •Вентилятора во14-320 № 5 в линейных координатах

- •Вентилятора во14-320 № 5 в логарифмических координатах

- •3.3 Параллельная и последовательная работа вентиляторов на сеть

- •Последовательной работы двух одинаковых вентиляторов

- •Параллельной работы двух одинаковых вентиляторов

- •3.4 Пересчет аэродинамических характеристик вентиляторов при изменении частоты вращения привода

- •Центробежного вентилятора при изменении частоты вращения привода

- •3.5 Построение характеристики сети и определение рабочей точки

- •И определение рабочей точки

- •4. Определение коэффициента теплоотдачи при охлаждении заготовки

- •5.2 Выбор параметра оптимизации

- •5.3 Выбор факторов

- •5.4 Составление математической модели процесса остывания заготовки

- •5.5 Анализ области определения факторов, выбор основного уровня и интервала варьирования

- •Результаты расчета характеристики вентиляционной сети

- •При изменении ее габаритов

- •При изменении частоты вращения привода вентилятора

- •При изменении ее начальной температуры

- •Значение нулевого уровня, интервалы варьирования, верхнее и нижнее значения факторов

- •5.7 Проведение машинного эксперимента

- •Результаты расчета аэродинамических характеристик вентилятора

- •Вентилятора во 14-320 № 5 при новых частотах вращения привода

- •Исходные данные и результаты полнофакторного машинного эксперимента

- •5.8 Математическая модель полного факторного эксперимента

- •5.9 Проверка адекватности линейной математической модели

- •Расчет остаточной суммы квадратов

- •5.10 Определение погрешности расчета экспериментальной величины по линейной математической модели

- •Остывания заготовки при использовании линейной модели

- •5.11 Математическая модель полного факторного эксперимента с учетом взаимодействия факторов

- •5.12 Проверка адекватности математической модели с учетом взаимодействия факторов

- •Расчет остаточной суммы квадратов

- •5.13 Определение погрешности расчета экспериментальной величины по математической модели с учетом взаимодействия факторов

- •5.14 Анализ результатов эксперимента

- •Библиографический список

- •Оглавление

- •Планирование и обработка результатов теплотехнического эксперимента

- •3 46428, Г. Новочеркасск, ул. Пушкинская, 111.

В зависимости от содержания углерода

На рис. 1 обозначено: 1 – полный отжиг; 2 – отжиг на зернистый перлит; 3 – неполный отжиг; 4 – рекристаллизационный отжиг; 5 – диффузионный отжиг; 6 – нормализация.

Полный отжиг характеризуется нагревом углеродистой стали до 750 1000 °С, выдержке при этой температуре и медленном охлаждении со скоростью 120 150 °С/ч сначала вместе с печью до температуры 450 550 °С, а затем на воздухе.

Диффузионный отжиг (гомогенизация) характеризуется нагревом стали до температуры Слитки нагревают до 1100 1200 °С, выдерживают при этой температуре 8 15 ч, затем медленно охлаждают до 200 250 °С. Процесс диффузионного отжига продолжается около 80 100 ч.

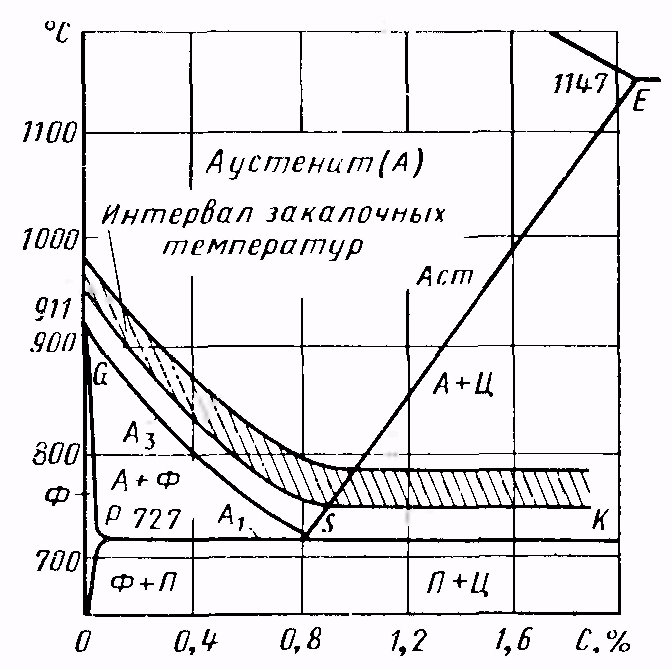

Температура нагрева стали при закалке в зависимости от содержания углерода представлены на рис. 2.

Рис. 2 – Температура нагрева стали при закалке

В зависимости от содержания углерода

Скорость охлаждения стали, нагретой до температуры закалки, влияет на результат закалки. Оптимальной закалочной средой является та среда, которая быстро охлаждает деталь в интервале температур 550 650 °С и замедленно или с очень большой скоростью – в интервале температур ниже 200 300 °С.

Низкий отпуск заключается в нагреве стали до температуры ниже 250 °С и охлаждении для частичного снятия внутренних напряжений. В результате низкого отпуска сталь становится менее хрупкой, твердость и износостойкость сохраняются высокими.

Низкому отпуску подвергают ответственные детали, режущий и измерительный инструмент из углеродистых и низколегированных сталей, детали подшипников качения, основными требованиями к которым являются высокая твердость и износостойкость.

Средний отпуск заключается в нагреве стали до температуры 350 500 °С и последующем охлаждении. В результате среднего отпуска твердость закаленной стали несколько снижается, а предел упругости. Поэтому среднему отпуску подвергают пружины, рессоры и другие упругие элементы.

Высокий отпуск заключается в нагреве стали до температуры 500 680 °С и последующем охлаждении. В результате высокого отпуска твердость закаленной стали значительно снижается, прочность снижается в 1,5 2 раза, в несколько раз увеличиваются пластичность и вязкость и почти полностью снимаются внутренние напряжения. По сравнению с механическими свойствами после отжига или нормализации сталь после закалки и высокого отпуска имеет более высокие прочность, пластичность и вязкость. Этот вид термической обработки часто называют улучшением.

2.2.2 Режимы термической обработки чугуна

Режимы термической обработки чугуна зависят от его состава и желаемых механических свойств после обработки. Температурные режимы термической обработки приведены в специальной литературе [10, 11].

При проведении графитизирующего отжига чугуна отливки нагревают до 850 950 °С в течение 2 3 ч (первая стадия графитизации) и охлаждают на воздухе до температуры 20 °С или проводят вторую стадию графитизации (2 6 ч). В результате отжига устраняется отбел и структура становится более однородной.

Низкотемпературный отжиг чугуна проводят по следующему режиму: медленный нагрев отливок (30 180 °С/ч) до 530 620 °С, выдержка при этой температуре 3 4 ч (с момента нагрева до заданной температуры наиболее толстого сечения отливки) и медленное охлаждение вместе с печью со скоростью 10 30 °С/ч до 300 400 °С. В результате такого отжига внутренние остаточные напряжения уменьшаются на 80 85%. Отжиг при более высоких температурах может вызвать снижение твердости и прочности чугуна.

При нормализации отливки чугуна нагревают выше температур интервала превращения (850 950 °С) и после выдержки, охлаждают на воздухе.

При объемной непрерывной закалке чугун медленно нагревают до температуры 850 930 °С. Затем делают выдержку для прогрева заготовки и завершения происходящих в нем превращений. Время выдержки может изменяться в достаточно широких пределах: от 10 15 мин для перлитных чугунов и до 1,5 2 ч для ферритных чугунов.

Охлаждение отливок простой формы осуществляется в воде, а сложной – в масле.

При изотермической закалке чугун нагревают до 830 900 °С, охлаждают в расплавленных солях, имеющих температуру 250 400 °С и после выдержки охлаждают на воздухе.

Температура нагрева при поверхностной закалке перлитных чугунов составляет 840 950 °С, время нагрева – несколько секунд, скорость нагрева около 400 °С/с. Охлаждение происходит в воде или эмульсии.

При поверхностной закалке ферритных чугунов для получения высокой твердости после закалки необходим нагрев с меньшей скоростью примерно 5 10 °С/с до температуры примерно до 1050°С.