- •Введение

- •1. Области применения и задачи планирования эксперимента

- •2. Термическая обработка деталей в машиностроении

- •2.1 Назначение и виды термической обработки

- •2.1.1 Назначение и виды термической обработки стали

- •2.1.2 Назначение и виды термической обработки чугуна

- •2.1.3 Назначение и виды термической обработки алюминиевых сплавов

- •2.1.4 Назначение и виды термической обработки меди и медных сплавов

- •2.2 Режимы термической обработки

- •2.2.1 Режимы термической обработки стали

- •В зависимости от содержания углерода

- •В зависимости от содержания углерода

- •2.2.2 Режимы термической обработки чугуна

- •2.2.3 Режимы термической обработки алюминиевых сплавов

- •2.2.4 Режимы термической обработки меди и медных сплавов

- •2.3 Термическая обработка заготовок и сварных изделий

- •2.3.1 Термическая обработка слитков, отливок и поковок

- •2.3.2 Термическая обработка сортового проката и труб

- •2.3.3 Термическая обработка сварных соединений

- •3. Вентиляционное оборудование

- •3.1 Центробежные и осевые вентиляторы

- •3.2 Аэродинамические характеристики вентиляторов

- •Вентилятора во14-320 № 5 в линейных координатах

- •Вентилятора во14-320 № 5 в логарифмических координатах

- •3.3 Параллельная и последовательная работа вентиляторов на сеть

- •Последовательной работы двух одинаковых вентиляторов

- •Параллельной работы двух одинаковых вентиляторов

- •3.4 Пересчет аэродинамических характеристик вентиляторов при изменении частоты вращения привода

- •Центробежного вентилятора при изменении частоты вращения привода

- •3.5 Построение характеристики сети и определение рабочей точки

- •И определение рабочей точки

- •4. Определение коэффициента теплоотдачи при охлаждении заготовки

- •5.2 Выбор параметра оптимизации

- •5.3 Выбор факторов

- •5.4 Составление математической модели процесса остывания заготовки

- •5.5 Анализ области определения факторов, выбор основного уровня и интервала варьирования

- •Результаты расчета характеристики вентиляционной сети

- •При изменении ее габаритов

- •При изменении частоты вращения привода вентилятора

- •При изменении ее начальной температуры

- •Значение нулевого уровня, интервалы варьирования, верхнее и нижнее значения факторов

- •5.7 Проведение машинного эксперимента

- •Результаты расчета аэродинамических характеристик вентилятора

- •Вентилятора во 14-320 № 5 при новых частотах вращения привода

- •Исходные данные и результаты полнофакторного машинного эксперимента

- •5.8 Математическая модель полного факторного эксперимента

- •5.9 Проверка адекватности линейной математической модели

- •Расчет остаточной суммы квадратов

- •5.10 Определение погрешности расчета экспериментальной величины по линейной математической модели

- •Остывания заготовки при использовании линейной модели

- •5.11 Математическая модель полного факторного эксперимента с учетом взаимодействия факторов

- •5.12 Проверка адекватности математической модели с учетом взаимодействия факторов

- •Расчет остаточной суммы квадратов

- •5.13 Определение погрешности расчета экспериментальной величины по математической модели с учетом взаимодействия факторов

- •5.14 Анализ результатов эксперимента

- •Библиографический список

- •Оглавление

- •Планирование и обработка результатов теплотехнического эксперимента

- •3 46428, Г. Новочеркасск, ул. Пушкинская, 111.

2.1.4 Назначение и виды термической обработки меди и медных сплавов

Медь и медные сплавы подвергают рекристаллизационному отжигу.

Деформирование меди при обработке сопровождается повышением ее прочности в = 400 450 МПа и понижением пластичности = 2 4%. Для повышения пластичности медь подвергают рекристаллизационному отжигу, результате которого пластичность резко повышается = 45 50%, а прочность снижается до в = 250 МПа.

К сплавам меди относятся латуни и бронзы.

Латуни – двойные многокомпонентные медные сплавы, в которых основной легирующий элемент – цинк.

По сравнению с медью латуни обладают более высокими прочностью, коррозионной стойкостью, литейными свойствами и температурой рекристаллизации. Это наиболее дешевые медные сплавы.

Латуни марок Л70, ЛН65-5 и др. с содержанием меди не менее 61% при нагреве не претерпевают фазовую перекристаллизацию, поэтому их подвергают только рекристаллизационному отжигу. При рекристаллизационном отжиге латуни происходит снятия наклепа и повышение пластичности.

Латуни марок ЛС59-1, ЛЖМц 59-1-1 и др. с содержанием меди 55 61% при нагреве претерпевают фазовую перекристаллизацию. Причем скорость охлаждения при отжиге влияет на структуру и свойства латуни. При медленном охлаждении латунь будет более пластичной, а при быстром охлаждении - более твердой.

Бронзами называются двойные и многокомпонентные медные сплавы, в которых основными легирующими элементами являются различные металлы, кроме цинка.

Название бронзе дают по входящим в нее легирующим элементам, например, сплав меди с алюминием называют алюминиевой бронзой.

Различат две группы бронз: оловянистые, в которых преобладающим легирующим элементом является олово, и безоловянистые (специальные). В качестве легирующих элементов в бронзах используют олово, алюминий, никель, марганец, железо, кремний, свинец, фосфор, бериллий, хром, цирконий и другие элементы.

Оловянистные бронзы в силу своего строения и химического состава отличаются повышенной хрупкостью. Для выравнивания химического состава и повышения пластичности их подвергают диффузионному отжигу (гомогенизации).

Деформируемые оловянные бронзы для восстановления пластичности между операциями холодной обработки давлением подвергают рекристаллизационному отжигу.

Для снятия внутренних напряжений и повышения пластичности отливки из оловянистой бронзы подвергают отжигу.

Безоловянистые бронзы также подвергаются рекристаллизационному отжигу.

2.2 Режимы термической обработки

2.2.1 Режимы термической обработки стали

Режимы термической обработки сталей зависят от ее состава и желаемых механических свойств после обработки. Температурные режимы термической обработки приведены в специальной литературе [10, 11].

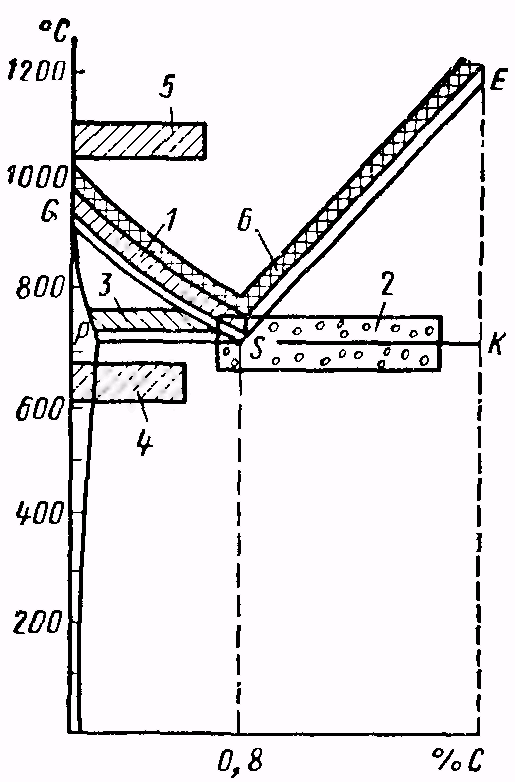

Различают несколько видов отжига, различающихся температурой нагрева стали. Температура нагрева стали для отжига и нормализации в зависимости от содержания углерода представлены на рис. 1.

Рис. 1 – Температура нагрева стали для отжига и нормализации