- •Введение

- •1. Области применения и задачи планирования эксперимента

- •2. Термическая обработка деталей в машиностроении

- •2.1 Назначение и виды термической обработки

- •2.1.1 Назначение и виды термической обработки стали

- •2.1.2 Назначение и виды термической обработки чугуна

- •2.1.3 Назначение и виды термической обработки алюминиевых сплавов

- •2.1.4 Назначение и виды термической обработки меди и медных сплавов

- •2.2 Режимы термической обработки

- •2.2.1 Режимы термической обработки стали

- •В зависимости от содержания углерода

- •В зависимости от содержания углерода

- •2.2.2 Режимы термической обработки чугуна

- •2.2.3 Режимы термической обработки алюминиевых сплавов

- •2.2.4 Режимы термической обработки меди и медных сплавов

- •2.3 Термическая обработка заготовок и сварных изделий

- •2.3.1 Термическая обработка слитков, отливок и поковок

- •2.3.2 Термическая обработка сортового проката и труб

- •2.3.3 Термическая обработка сварных соединений

- •3. Вентиляционное оборудование

- •3.1 Центробежные и осевые вентиляторы

- •3.2 Аэродинамические характеристики вентиляторов

- •Вентилятора во14-320 № 5 в линейных координатах

- •Вентилятора во14-320 № 5 в логарифмических координатах

- •3.3 Параллельная и последовательная работа вентиляторов на сеть

- •Последовательной работы двух одинаковых вентиляторов

- •Параллельной работы двух одинаковых вентиляторов

- •3.4 Пересчет аэродинамических характеристик вентиляторов при изменении частоты вращения привода

- •Центробежного вентилятора при изменении частоты вращения привода

- •3.5 Построение характеристики сети и определение рабочей точки

- •И определение рабочей точки

- •4. Определение коэффициента теплоотдачи при охлаждении заготовки

- •5.2 Выбор параметра оптимизации

- •5.3 Выбор факторов

- •5.4 Составление математической модели процесса остывания заготовки

- •5.5 Анализ области определения факторов, выбор основного уровня и интервала варьирования

- •Результаты расчета характеристики вентиляционной сети

- •При изменении ее габаритов

- •При изменении частоты вращения привода вентилятора

- •При изменении ее начальной температуры

- •Значение нулевого уровня, интервалы варьирования, верхнее и нижнее значения факторов

- •5.7 Проведение машинного эксперимента

- •Результаты расчета аэродинамических характеристик вентилятора

- •Вентилятора во 14-320 № 5 при новых частотах вращения привода

- •Исходные данные и результаты полнофакторного машинного эксперимента

- •5.8 Математическая модель полного факторного эксперимента

- •5.9 Проверка адекватности линейной математической модели

- •Расчет остаточной суммы квадратов

- •5.10 Определение погрешности расчета экспериментальной величины по линейной математической модели

- •Остывания заготовки при использовании линейной модели

- •5.11 Математическая модель полного факторного эксперимента с учетом взаимодействия факторов

- •5.12 Проверка адекватности математической модели с учетом взаимодействия факторов

- •Расчет остаточной суммы квадратов

- •5.13 Определение погрешности расчета экспериментальной величины по математической модели с учетом взаимодействия факторов

- •5.14 Анализ результатов эксперимента

- •Библиографический список

- •Оглавление

- •Планирование и обработка результатов теплотехнического эксперимента

- •3 46428, Г. Новочеркасск, ул. Пушкинская, 111.

Расчет остаточной суммы квадратов

№ опыта |

Экспериментальное время остывания заготовки до t = 15 0C, ч |

Расчетное время остывания заготовки до t = 15 0C, ч |

Погрешность вычисления, ч |

Остаточная сумма квадратов |

1 |

9,42 |

9,87 |

0,45 |

0,2 |

2 |

24,75 |

24,75 |

0 |

0 |

3 |

7,56 |

7,11 |

-0,45 |

0,2 |

4 |

20,69 |

20,69 |

0 |

0 |

5 |

8,94 |

8,94 |

0 |

0 |

6 |

21,92 |

22,37 |

0,45 |

0,2 |

7 |

7,14 |

7,14 |

0 |

0 |

8 |

19,72 |

19,27 |

-0,45 |

0,2 |

|

0,8 |

|||

Определим среднее значение расчетного параметра оптимизации по формуле

![]() ч .

ч .

Дисперсия результатов расчета по полученной линейной математической модели составит

![]()

![]()

![]() .

.

Рассчитаем значение критерия Фишера по формуле

![]() .

.

Рассчитанное значение критерия Фишера сравним с табличным значением [1] для уровня значимости 0,05 и степеней свободы f1 = 7 и f2 = 7.

![]()

Рассчитанное значение критерия Фишера меньше табличного, следовательно, полученная полиномиальная математическая модель адекватно описывает процесс охлаждения заготовки.

5.13 Определение погрешности расчета экспериментальной величины по математической модели с учетом взаимодействия факторов

Погрешности определения времени остывания заготовки для каждого опыта

![]() % ;

% ;

![]() % ;

% ;

![]() % ;

% ;

![]() % ;

% ;

![]() % ;

% ;

![]() % ;

% ;

![]() % ;

% ;

![]() % .

% .

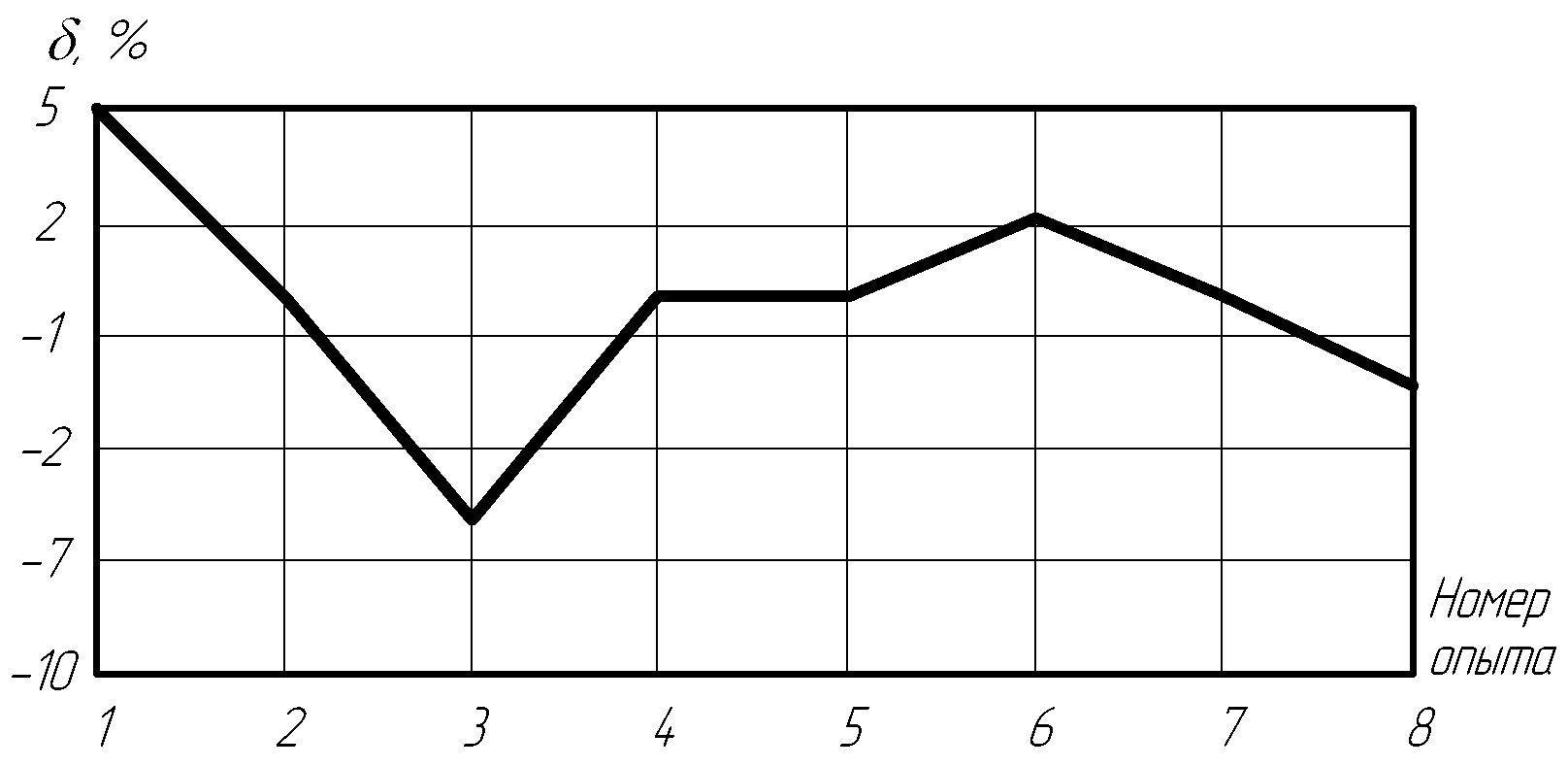

Распределение погрешности аппроксимации приведено на рис. 21.

Рис. 21 – Распределение погрешности аппроксимации

На рис. 21 видно, что погрешность вычисления времени остывания стальной заготовки при расчете по полученной полиномиальной математической модели находится в пределах от 4,8 % до -6 %.

Средняя погрешность расчета времени остывания заготовки при использовании полиномиальной модели составляет

.

.

Следовательно, полученная полиномиальная модель позволяет рассчитать время остывания заготовки с большей точностью.

5.14 Анализ результатов эксперимента

В приведенном примере выполнено планирование двухуровневого трехфакторного машинного эксперимента и обработаны его результаты.

В приведенном примере выполнено математическое моделирования процесса остывания стальной заготовки в виде цилиндра и получены математические уравнения, связывающие время остывания заготовки и частоту вращения привода вентилятора, площадь наружной поверхности заготовки и ее начальную температуру.

Линейная модель процесса выражается уравнением:

yР = 15 – 1,24×х1 + 6,753×x2 + 0,588×x3 .

Анализ уравнений показал, что линейная модель адекватно описывает процесс остывания заготовки с вероятностью 95 %, но имеет низкую точность аппроксимации.

Погрешность вычисления времени остывания стальной заготовки при расчете по полученной линейной математической модели находится в пределах от 7,1 % до -9,8 %. Средняя погрешность расчета времени остывания заготовки при использовании линейной модели составляет 3,51%. Следовательно, полученная модель не может быть использована для выполнения точных расчетов.

Математическая модель процесса остывания с учетом взаимодействия факторов выражается уравнением :

у =15 – 1,24×х1 + 6,753×x2 + 0,588×x3 – 0,325×x1×x2 – 0,24×x1×x3 +

+ 0,362×x2×x3 – 0,225×x1×x2×x3 .

Анализ уравнений показал, что полиномиальная модель адекватно описывает процесс остывания заготовки с вероятностью 95 % и имеет высокую точность аппроксимации.

Погрешность вычисления времени остывания находится в пределах от 4,8 % до -6 %. Средняя погрешность расчета времени остывания заготовки при использовании полиномиальной модели составляет 1,88%.

Следовательно, полученная полиномиальная модель отличается большей точностью и может быть использована для выполнения расчетов времени остывания заготовки в области проведения эксперимента или для последующего отыскания оптимума.