- •2. Краткие сведения о пластмассах

- •Классификация и свойства полимеров

- •Термопластичные пластмассы. Свойства и область применения

- •3. Сущность процесса сварки пластмассы. Механизм образования сварного соединения. Основные стадии процесса сварки пластмасс

- •4. Сварка пластмасс в электрическом поле высокой частоты

- •5. Сварка пластмасс газовым теплоносителем без присадки

- •6. Сварка пластмасс газовым теплоносителем с присадкой

- •7. Сварка пластмасс излучением

- •8. Сварка пластмасс трением

- •9. Сварка пластмасс ультразвуком

- •10. Сварка пластмасс экструдируемой присадкой (расплавом)

- •11. Технология и виды сварки пластмасс оплавлением

- •12. Технология и виды сварки проплавлением

- •13. Целесообразность применения сварки в пласмассах

11. Технология и виды сварки пластмасс оплавлением

Сварка оплавлением - двухэтапный процесс:

оплавление соединяемых кромок нагретым инструментом и быстрое удаление его из зоны контакта;

осадка оплавленных поверхностей;

Как видно, такой порядок ведет к технологической паузе между концом нагрева и началом осадки.

Основные параметры сварки оплавлением:

температура сварки Тсв;

время нагрева tоп;

величина давления при нагреве Pоп и осадке Рос; Рос > Роп;

время осадки и выдержки под давлением toc;

допустимое время технологической паузы tп;

Выбор температуры нагрева и других параметров режима сварки определяется, главным образом, кинетикой тепловых и реологических процессов, а также структурными превращениями в зоне термического влияния.

Обычно температура нагревающего инструмента на 100...120° выше Тт. При таких условиях на границе контакта инструмента с деталью происходит не только интенсивное плавление, но и термоокислительная деструкция, которая может сопровождаться выделением низкомолекулярных газообразных продуктов (например, для ПНЭД при 200 °С выделяется метан). Находящийся в перегретом состоянии расплав быстро окисляется. Толщина окисленного слоя зависит от термопласта, температуры перегрева и продолжительности контакта с воздухом. В контактных поверхностях деталей образуются газовые поры.

Все эти дефекты перегретой поверхности должны быть удалены в грат. Величина давления и скорость осадки должны обеспечить определенный реологический процесс, при котором будут удалены прослойки, препятствующие образованию сварного соединения. Если из стыка не удалены газовая прослойка, окисленный и деструированный слои, то в центре шва уже в процессе сварки закладывается несплошность, которая в дальнейшем при приложении внешних нагрузок может стать источником разрушения сварного соединения. Такие прослойки фактически являются заранее закладываемыми трещинами, которые в дальнейшем раскрываются под действием соответствующих напряжений, причем не только внешних, но и внутренних.

Скорость охлаждения после удаления нагревателя 5...6 °С/с, а при сварке пленок достигает 30 °С/с и более. Очень важна скорость охлаждения после осадочного давления: большая скорость снижает прочность и увеличивает сварочные деформаций. Оптимальные значения перечисленных выше параметров сварки оплавлением рассчитывают и проверяют опытным путем.

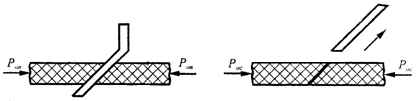

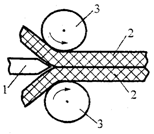

В качестве нагретого инструмента применяют пластинки - лезвия (рис. 1) или паяльник (рис. 2).

Для получения большей площади контакта в зоне стыка применяют косые соединения (рис. 1). Это соединение называется «косой срез» или в «ус».

Рис. 1 Схема контактно-тепловой сварки нагретым лезвием

Рис. 2 Схема контактно-тепловой сварки пластмасс нагретым паяльником 1-паяльник, 2-свариваемые детали, 3-ролик

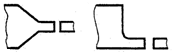

Рис. 3 Подготовка кромок разнотолщинных пластмасс

Во избежание возникновения концентрации чрезмерных сварочных напряжений и деформаций должно соблюдаться равенство сечений соединяемых кромок (рис. 3),

Метод сварки паяльником применяется для соединения эластичных материалов. Этим же методом можно сваривать тонкие листы жестких пластмасс.