- •Лабораторная работа №1 Определение марки материала

- •Краткая теория.

- •Между пределом прочности и числом твердости нв различных металлов существует следующая зависимость:

- •Метод измерения твердости вдавливанием конуса или шарика (твердость по Роквеллу).

- •Задание

- •Контрольные вопросы

- •Приложение Протокол 1.1 Измерение твердости по методу Бринелля

- •Лабораторная работа № 2 устройство и работа электрических источников питания сварочной дуги

- •Лабораторная работа № 3 выбор электродов и конструктивных элементов шва

- •Лабораторная работа № 4 техника и технология ручной дуговой сварки

- •Часть 1

- •Часть 2

- •Лабораторная работа № 5 Распределение напряжений в стыковых швах

- •Лабораторная работа № 6 Неравновесные сварочные структуры

- •Лабораторная работа № 7 механизированные способы сварки

- •Сварка в среде защитных газов

- •Лабораторная работа № 8 изучение способов оценки свариваемости сталей

- •Лабораторная работа № 9 технология точечной сварки

- •Лабораторная работа № 10 технология газовой сварки и термической резки металлов

- •Лабораторная работа № 11 дефекты и контроль качества сварных соединений

Лабораторная работа № 11 дефекты и контроль качества сварных соединений

Ц е л ь р а б о т ы:

- изучить дефекты сварных швов и соединений и установить причины их образования и меры предупреждения;

- ознакомиться с основными методами выявления дефектов в сварных швах и соединениях, а также способами их устранения и рационального выбора способа оценки качества сварки на всех стадиях изготовления сварной конструкции.

Общие сведения

Высокое качество сварных конструкций может быть обеспечено только при хорошо отлаженной системе контроля, которая состоит из: предварительного контроля, контроля при сборке-сварке и контроля качества готового изделия.

На стадии ПРЕДВАРИТЕЛЬНОГО КОНТРОЛЯ проверяют качество исходных сварных материалов и их соответствие сертификатам, качество заготовок, подлежащих сварке, исправность источников энергии, сварочных приспособлений и инструмента, а также соответствие квалификации сварщика требованиям технических условий на сварную конструкцию.

КОНТРОЛЬ НА СТАДИИ СБОРКИ-СВАРКИ предполагает проверку точности сборки конструкции с учетом допускаемых чертежом отклонений, режима сварки и последовательности наложения сварных швов, а также осмотр и измерение геометрических параметров сварного шва.

КОНТРОЛЬ КАЧЕСТВА ГОТОВЫХ ИЗДЕЛИЙ проводится, прежде всего, наружным осмотром сварных швов и конструкции в целом. измерением ее габаритных размеров и отдельных узлов, а также геометрических параметров швов. Кроме того проводят испытания на соответствие конструкции техническим требованиям, предъявляемым к готовому изделию (механические испытания швов, гидравлические испытания сварных сосудов и трубопроводов на прочность и непроницаемость швов и др.).

Дефекты сварных соединений

Дефектами сварных соединений называют отклонения от установленных норм ГОСТа, требований чертежа и технических условий, приводящие к снижению прочности, эксплуатационной надежности и точности, а также к ухудшению товарного вида сварного изделия.

Все дефекты сварных соединений делят на внешние и внутренние. К внешним дефектам относят: неравномерность поперечного сечения, наплывы, подрезы, прожоги, незаплавленные кратеры, а также выходящие на наружную поверхность шва трещины, поры, шлаковые раковины.

К внутренним дефектам относят: непровар, поры, засорение металла шва шлаковыми и неметаллическими включениями, не выходящие на наружную поверхность трещины, а также перегревы и пережог.

Неравномерность поперечного сечения по высоте (рис. 11.1 а,б,в) и ширине (рис. 11.1 г,д,е) ослабляет шов, снижает прочность и ухудшает внешний вид сварной конструкции. Этот дефект получается вследствие нарушения скорости подачи электрода, неудовлетворительного качества электродов, а также низкой квалификации сварщика.

Рис.11.1 Неравномерность поперечного шва

Наплывы (рис. 11.2) образуются в результате стекания металла электрода на нерасплавленный основной металл из-за: чрезмерно высокой скорости сварки, большого значения сварочного тока, при длинной дуге. Наплывы, как правило, сопровождаются непроваром основного металла. Участки с наплывами вырубаются и завариваются вновь.

Рис. 11.2 Наплывы в сварных швах:

а-нижнем; б- горизонтальном; в- угловом.

Подрезы (рис. 11.3) представляют собой углубления (канавки) в основном металле, идущие по краям шва. Уменьшая сечение шва, они ослабляют его и как концентраторы напряжений могут вызвать разрушение сварной конструкции. Подрезы образуются при сварке на завышенных значениях тока, напряжения и длины дуги, а также вызываются неудобным положением шва.

Рис.11.3 Подрезы в сварных швах

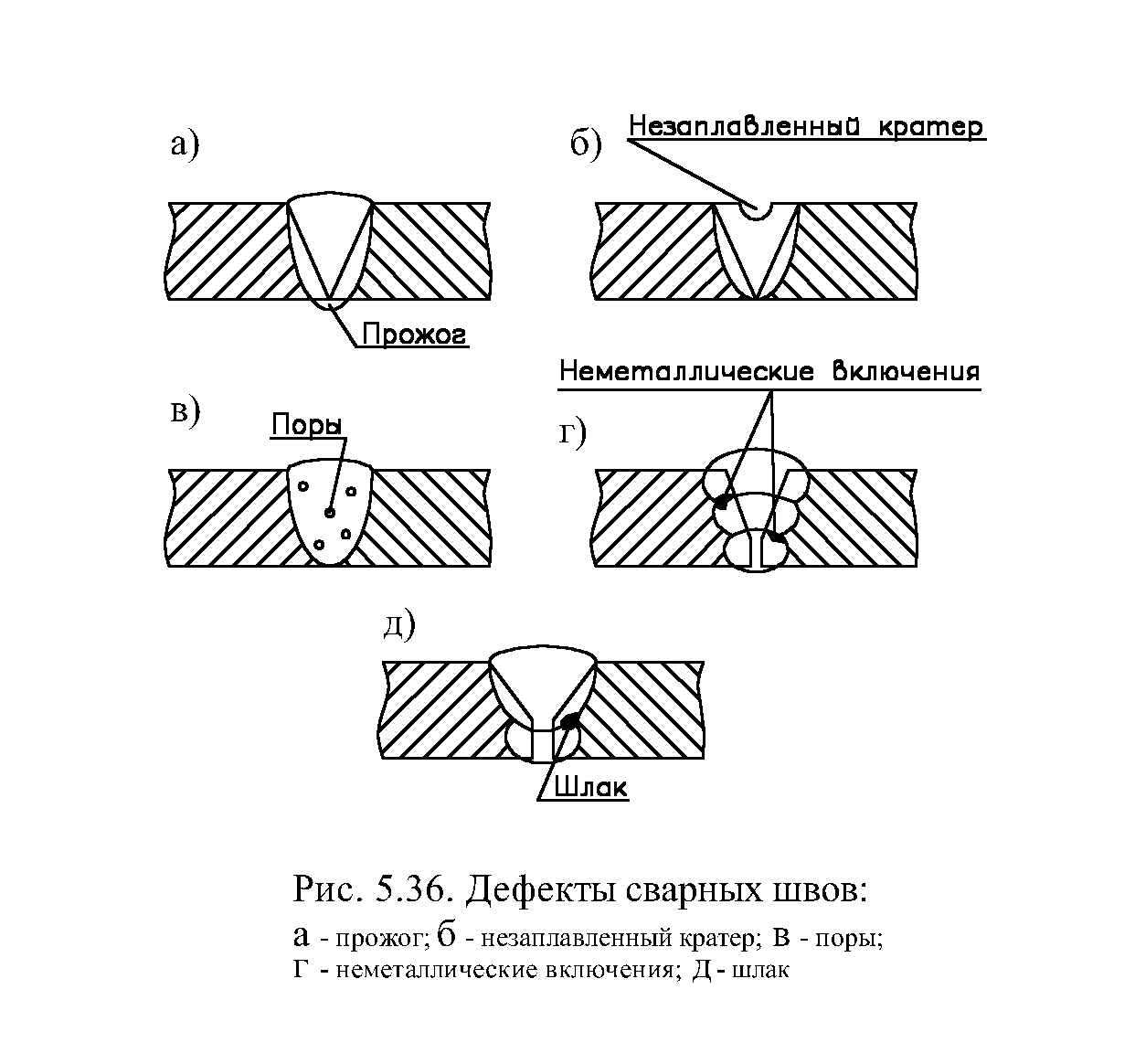

Прожоги (рис. 11.4 а) чаще всего образуются при сварке на большом токе при малом притуплении кромок и неправильном режиме сварки. Дефектные места подлежат повторной заварке при оптимальном режиме.

Незаплавленные кратеры (рис. 11.4 б) возможны из-за небрежного выполнения работы или невысокой квалификации сварщика. Незаплавленные кратеры, являясь концентраторами напряжений, приводят к образованию трещин. Такие дефекты предупреждаются путем выведения дуги на кромку или приставную пластинку, а устраняются повторной подваркой.

Поры (рис. 11.4 в) в сварном шве образуются из-за пересыщения расплавленного металла сварочной ванны водородом и окисью углерода. Водород попадает в металл шва из загрязнений кромок и сварочной проволоки, с краской, маслом, ржавчиной, а окись углерода вследствие недостаточного раскисления металла шва и ненадежной защиты сварочной ванны от кислорода и азота воздуха.

Неметаллические включения (рис. 11.4 г) - это посторонние частицы, которые образуются в результате реакций, протекающих в жидком металле и остаются в металле шва. Причиной их образования являются: ржавчина, окалина и загрязнение кромок свариваемого металла и сварочной проволоки. Устраняются вырубкой и повторной заваркой.

Шлаковые включения (рис. 11.4 д) образуются вследствие попадания в сварочную ванну частичек электродного покрытия, нерасплавившегося флюса, шлака, которые не успели всплыть на поверхность сварочной ванны в процессе кристаллизации. Устраняются вырубкой и повторной заваркой.

Рис.11.4. Дефекты сварный швов:

а- прожог; б- незаплавленный кратер; в- поры; г- неметаллические включения; д- шлак.

Непровар (рис. 11.5) - это несплавления металла шва и свариваемого металла в корне шва, по кромкам, а также между отдельными валиками при многопроходной сварке. Уменьшая рабочее сечение шва, непровар вызывает концентрацию напряжений и резко снижает сопротивляемость шва ударным нагрузкам. Причины непровара: сварка на малом токе или пламенем малой мощности, малый угол скоса кромок и малый зазор между деталями. Выявляются просвечиванием. Устраняются вырубкой и повторной заваркой.

Рис.11.5. Непровар в сварных швах:

а- вершины швов; б- нижней кромки стыковых швов; в- в вершине угловых швов.

Трещины (рис. 11.6) - наиболее частый дефект в сварных соединениях, так как они очень резко снижают прочность конструкции и ее надежность в работе при всех видах и схемах нагружения. Трещины бывают горячие и холодные. Первые, как правило, образуются в шве при кристаллизации металла. Вторые - чаще всего в околошовной зоне после охлаждения шва. Причины образования трещин: быстрое охлаждение шва, высокое содержание углерода в металле шва и околошовной зоне, нетехнологичная конструкция сварного узла и неправильная последовательность наложения швов. Трещины, выходящие на поверхность, обнаруживаются при внешенм осмотре, магнитным методом и с помощью проникающих жидкостей. Скрытые трещины выявляются просвечиванием рентгеновскими лучами и гаммалучами, ультразвуковым способом, по излому шва, а также его макро- и микроанализом. Заварку трещин ведут после их тщательной разделки и засверливания сквозных отверстий на расстоянии 40-50 мм от ее вершины для предотвращения ее развития.

Рис.11.6. Трещины в сварных швах (а) и околошовной зоне (б).

Перегрев металла в околошовной зоне сопровождается ростом зерна, снижением прочности и ударной вязкости. Вызывается неправильно выбранным режимом сварки или низкой квалификацией сварщика. Дефект устраняется последующей термической обработкой сварной конструкции.

Пережог металла вызывается сваркой на чрезмерно завышенном токе и плохой защитой шва от кислорода воздуха. Пережженный металл обладает высокой хрупкостью и исправлению не поддается. Дефект устраняется вырубкой и повторной заваркой.

Способы контроля

В зависимости от назначения сварной конструкции и предъявляемым требованиям к ее качеству, выбирают тот или другой способ контроля.

Внешний осмотр и проверка размеров шва по ГОСТ 3242-79 применяется для обнаружения наплывов, подрезов, прожогов, незаплавленных кратеров, выходящих на поверхность шва пор и трещин, а также отклонений формы и размеров как на швах, так и сварной конструкции в целом.

Перед осмотром сварной шов очищается от шлака и загрязнений на ширину не менее 20 мм. Сомнительные места зачищают дополнительно наждачной бумагой, травят 10 % водным раствором азотной кислоты и осматривают с помощью лупы при увеличении в 10-15 раз.

Метод керосиновой пробы (ГОСТ 3285-77) основан на высокой способности керосина проникать через микронеровности в металле. Для этого с одной стороны шов покрывают меловой краской, а противоположную сторону смачивают (2-3 раза) керосином. Проницаемость шва обнаруживают по появлению желтых пятен на меловой краске.

Вакуумный метод применяют для проверки плотности шва на изделиях, где доступ ко шву открыт только с одной стороны (баки, резервуары и т.п.). Для этого на предварительно очищенный и смоченный мыльным раствором участок шва 3 устанавливают вакуум-камеру 1 (рис. 11.7), представляющую собой коробку с прозрачным стеклом 4 сверху и обрезиненными кромками снизу. Посредством шланга 2 вакуум-камера соединяется с вакуум-насосом, обеспечивающим разряжение в ней не менее 66,5х102 Па. О наличии дефектов судят по появлению на поверхности шва мыльных пузырей.

Рис.11.7. Схема вакуумного контроля качества сварных швов:

1-вакуум камера; 2-шланг; 3- сварной шов; 4- стекло.

Гидравлические испытания (ГОСТ 3845-75) проводятся для проверки плотности и прочности сварных швов. Гидравлическим испытаниям подвергают паровые и водяные котлы, трубопроводы и работающие под избыточным давлением сосуды. Для этого сосуд заполняют водой и создают в нем давление в 1,5-3,0 раза превышающее рабочее. Дефекты обнаруживаются по выявлению течи в шве или в околошовной зоне.

Пневматические испытания (ГОСТ 3242-79) применяются для малогабаритных изделий, типа сосудов. Испытуемый сосуд герметизируют, закачивают в него воздух под давлением в 1,2-1,5 раза больше рабочего и погружают в ванну с водой или промазывают швы мыльным раствором. Неплотности в шве обнаруживаются по появлению пузырьков на поверхности шва.

Механические испытания (ГОСТ 6996-66) проводятся на сварных соединениях или на образцах при тех же условиях, что и контролируемая конструкция с целью проверки соответствия их механических свойств требованиям ГОСТов и технических условий, а также с целью контроля качества сварочных материалов и квалификации сварщиков.

Металлографические исследования проводят с целью установления глубины проплавления, выявления скрытых дефектов и установления причины их образования, а также для изучения структуры шва и околошовной зоны. По результатам исследований определяют правильность выбраных режимов сварки и сварочных материалов. Исследования проводят на макро- или микроуровне с использованием специально приготовленных макро- или микрошлифах.

Исследования изломов сварных швов проводят на специально изготовленных образцах после механических испытаний. По виду излома и структуре металла делают заключение о надежности сварной конструкции.

Просвечивание сварных соединений (ГОСТ 7512-82) основано на способности рентгеновских и гамма-лучей проходить через толщу металла и действовать на светочувствительную пленку, приложенную к шву с обратной стороны. В тех местах, где имеются дефекты, поглощение лучей металлом будет меньше и они окажут большее воздействие на пленку. После проявления пленки дефектные места шва на ней будут иметь вид темных пятен по форме и размерам соответствующих дефекту шва. Рентгеновский снимок сварного шва называется рентгенограммой, а снимок при просвечивании гамма-излучением - гаммаграммой.

Отечественной промышленностью выпускаются и используются переносные рентгеновские установки типа РУП-120-5-2 (переносные) и РУП-200-5 (стационарные), а также их модификации типа ИРА (импульсный рентгеновский аппарат).

Для просвечивания гамма-лучами наибольшее применение имеютпортативные аппараты типа РИД-21М, "Трасса", "Сталь-5". В качестве источника излучения в них используются изотопы: кобальт-60, цезий-137, иридий-192 и др.

Ультразвуковой метод (ГОСТ 14782-86) контроля основан на способности высокочастотных колебаний (от 0,8 до 25 МГц) проникать в металл шва и отражаться от поверхности дефекта, находящегося в сварном шве (рис. 11.8). Получают эти колебания с помощью пьезодатчика (пластинка из кварца или титаната бария). Если к такой пластинке подвести переменный ток высокой частоты, то она будет излучать механические колебания той же частоты. При встрече с дефектом шва волна ультразвуковой частоты отражается от него и улавливается тем же пьезокристаллом. После усиления электрических колебаний на экране электронно-лучевой трубки дефектоскопа появляются импульсы, свидетельствующие о наличии дефектов. По характеру импульсов определяют размер и глубину залегания дефектов. Этим методом выявляют дефекты площадью 2 мм2 и более в изделиях из черных и цветных металлов толщиной от 8 до 2000 мм.

Рис.11.8. Схема ультразвукового контроля одним искателем:

Пк-пьезокристалл, ИП- искатель приема импульсов, Ш- сварной шов, Д- дефект.

Магнитографический метод контроля (рис. 5.41) основан на обнаружении полей рассеяния, образующихся в местах нахождения дефектов при намагничивании сварных швов. Поля рассеяния фиксируются на ферромагнитной ленте плотно прижатой к поверхности шва. Если в шве имеется дефект, то магнитный поток огибает его и на магнитной ленте появляется участок с меньшей намагниченностью. При воспроизведении такого участка на экране дефектоскопа появится соответствующий импульс.

Рис.11.9 Магнитографический метод сварки:

а-намагничивание сварного шва:

1-подвижное намагничивающее устройство, 2- обмотка электромагнита, 3- сварной шов, 4- дефект, 5- магнитная лента.

б- характер импульса на экране осциллографа

Задание

1. Используя методику пневмоиспытаний (ГОСТ 3242-79), установить наличие дефектов в сварном шве и объяснить природу его образования.

2. Провести контроль внешним осмотром сварных образцов, представленных на стендах, описать замеченные дефекты и привести возможные причины их образования.

3. Провести анализ результатов механических испытаний на сварных образцах и сделать заключение о качестве сварного шва.

4. Провести анализ гаммаграмм, описать и зарисовать замеченные дефекты. Объяснить природу их образования.

5. Ответить на поставленные в работе контрольные вопросы (по заданию преподавателя).

6. Предложить способ контроля качества для сварной конструкции (по заданию преподавателя). Представить письменные ответы.

Содержание отчета

1. Цель работы.

2. Общие сведения о дефектах и способах контроля (в кратком изложении).

3. Результаты работы по выполнению задания (п.п. 1-5).

4. Эскиз сварной конструкции и рекомендации по способам контроля для каждого шва и конструкции в целом.

Контрольные вопросы

1. Что понимают под дефектом сварного шва? Сварного соединения? Сварной конструкции?

2. Назовите основные дефекты сварных швов.

3. То же для сварных соединений.

4. То же для сварных конструкций.

5. Объясните природу образования непроваров в сварных швах.

6. Объясните природу образования трещин в сварных соединениях.

7. Объясните природу образования пор, неметаллических и шлаковых включений в сварных швах.

8. Объясните природу образования наплывов, подрезов и прожогов в сварных соединениях.

9. Назовите причины, вызывающие коробление сварной конструкции и как предупредить этот дефект.

10. Укажите способ устранения внешних и внутренних дефектов.

11. Назовите основные способы неразрушающего контроля качества сварных швов и соединений.

12. Объясните принцип действия рентгено- и гаммадефектоскопии. Укажите достоинства, недостатки и область применения каждого.

13. На чем основан ультразвуковой метод контроля качества сварных швов? Укажите его достоинства, недостатки и область применения.

14. То же самое о вакуумном и магнитном методах контроля.

15. Назовите наиболее приемлемый способ контроля для решетчатых и балочных конструкций.

16. То же для трубопроводов, котлов и сосудов высокого давления.