- •Лабораторная работа №1 Определение марки материала

- •Краткая теория.

- •Между пределом прочности и числом твердости нв различных металлов существует следующая зависимость:

- •Метод измерения твердости вдавливанием конуса или шарика (твердость по Роквеллу).

- •Задание

- •Контрольные вопросы

- •Приложение Протокол 1.1 Измерение твердости по методу Бринелля

- •Лабораторная работа № 2 устройство и работа электрических источников питания сварочной дуги

- •Лабораторная работа № 3 выбор электродов и конструктивных элементов шва

- •Лабораторная работа № 4 техника и технология ручной дуговой сварки

- •Часть 1

- •Часть 2

- •Лабораторная работа № 5 Распределение напряжений в стыковых швах

- •Лабораторная работа № 6 Неравновесные сварочные структуры

- •Лабораторная работа № 7 механизированные способы сварки

- •Сварка в среде защитных газов

- •Лабораторная работа № 8 изучение способов оценки свариваемости сталей

- •Лабораторная работа № 9 технология точечной сварки

- •Лабораторная работа № 10 технология газовой сварки и термической резки металлов

- •Лабораторная работа № 11 дефекты и контроль качества сварных соединений

Лабораторная работа № 10 технология газовой сварки и термической резки металлов

Ц е л ь р а б о т ы :

- ознакомиться с оборудованием газовой сварки и термической резки металлов;

- освоить методику расчета режимов сварки и приобрести практические навыки по газовой сварке и термической (газокислородной) резке металлов.

Общие сведения

ГАЗОВАЯ СВАРКА МЕТАЛЛОВ представляет собой процесс, в котором расплавление металла изделия и присадочного материала осуществляется за счет теплоты, получаемой от сгорания горючего газа в кислороде. При этом горючий газ является не только источником тепла, но и средством защиты сварочной ванны от кислорода и азота воздуха.

Газовую сварку применяют при изготовлении тонкостенных изделий из черных и цветных сплавов, при ремонтно-восстановительных и наплавочных работах.

Для образования сварочного пламени используют ацетилен, пропан, бутан, природный газ, пары бензина, керосина и др. Однако наиболее широко применяют ацетилен (С2Н2), обеспечивающий из всех горючих газов наибольшую температуру пламени (3200 С).

Ацетилен получают в генераторах (рис. 10.1) воздействием на карбид кальция водой:

СаС2 + Н2О = С2Н2 + Са(ОН)2

Ацетиленовые генераторы взрывоопасны и нуждаются в специальном обслуживании. По этой причине для работы 1-2 сварочных постов чаще используют баллонный ацетилен. Ацетиленовый баллон (рис. 10.1) емкостью 40 л предварительно заполняется активированным углем и на 1/3 объема ацетоном. Хорошая растворимость ацетилена в ацетоне позволяет наполнять баллон ацетиленом до 5500 л при давлении 1,5 МПа. Ацетиленовый баллон окрашивается в белый цвет с красной надписью "Ацетилен". Хранение и эксплуатация ацетилена в баллонах безопасны.

Рис.10.1 Схема ацетиленового генератора ГНВ-1.25:

а) 1-газопроводящая трубка; 2-предохранительные трубки; 3- корпус; 4-водоотделитель; 5-газоотводящий ниппель; 6- контрольный кран; 7-рассекатель.

б) 1-корпус; 2- перегородка; 3- трубка; 4-кран; 5- шланг; 6- реторта4 7- корзина; 8- контрольный кран; 9 водяной затвор; 10-воронка затвора; 11-вентиль затвора; 12-шланг; 13-ацетиленовая трубка реторты; 14-конусообразный сосуд.

Технический кислород к месту потребления доставляется в металлических баллонах, окрашенных в синий цвет с черной надписью "Кислород". Баллон емкостью 40 л под давлением 15 МПа содержит 6000 л кислорода. Для понижения давления кислорода и газа до рабочего, а также поддержания его на постоянном уровне (0,3 МПа - кислорода; 0,03 МПа - газа) применяют одноступенчатые (для газа) и двухступенчатые (для кислорода) редукторы. Схема одноступенчатого редуктора представлена на рис. 10.2.

Рис.10.2. Схема одноступенчатого редуктора:

1-камера высокого давления; 2- камера низкого давления; 3- мембрана; 4- главная пружина; 5- регулирующий винт; 6-редуцирующий клапан; 7- уравновешивающая пружина; 8-маномент низкого давления; 9- манометр высокого давления; 10- толкатель.

Давление поступающего из баллона газа регулируется нажатием пружины 4 на мембрану 3 посредством вращения регулирующего винта 5. Газ, проходя из камеры высокого давления 1 через узкое отверстие редуцирующего клапана 6 в камеру 2 расширяется и его давление резко понижается до заданного. При возрастании давления в камере 2 сверх установленного значения мембрана отжимается вправо и редуцирующий клапан под действием пружины 7 садится в седло, закрывая отверстие клапана.

При расходе газа, когда сварщик открывает газовый вентиль на сварочной горелке, давление в камере 2 понижается, мембрана отжимает клапан и в камеру низкого давления поступает новая порция газа из камеры высокого давления 1.

Сварочная горелка (рис. 10.3) служит для смешения горючего газа с кислородом, образования горючей смеси и формирования сварочного пламени.

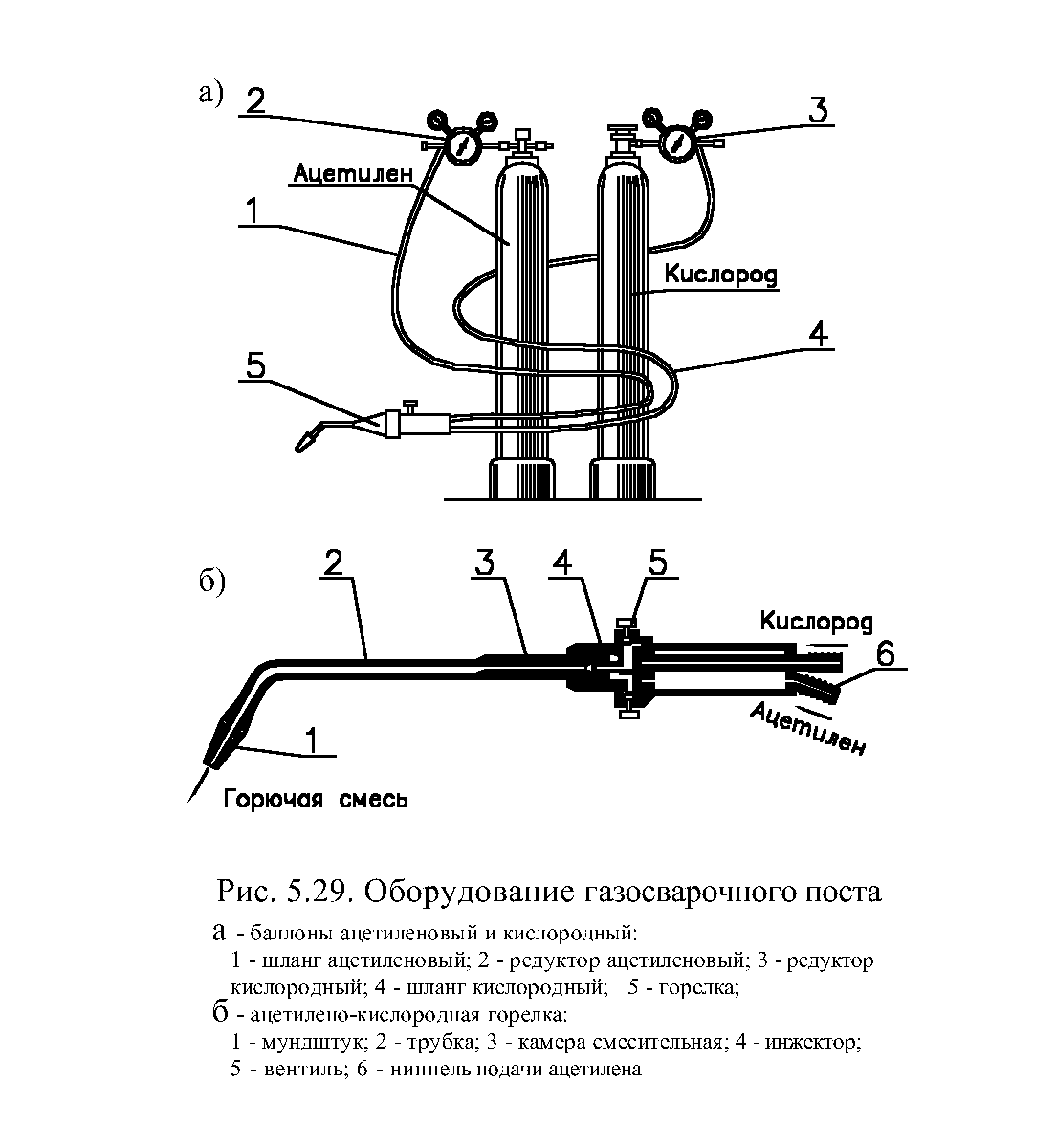

Рис.10.3 Оборудование газосварочного поста:

а) кислородный и ацетиленовый болоны:

1-шланг ацетиленовый; 2- редуктор ацетиленовый; 3- редуктор кислородный; 4- шланг кислородный; 5- горелка.

б) ацетилено-кислородная горелка:

1-мундштук; 2- трубка; 3- камера смесителя; 4- инжектор; 5- вентиль; 6- ниппель подачи ацетилена.

Кислород через вентиль 5 поступает в сопло инжектора 4. Выходя из последнего с большой скоростью, струя кислорода создает в ацетиленовом канале разряжение, в результате чего ацетилен засасывается (инжектируется) в смесительную камеру 3. По трубке 2 горючая смесь подводится к мундштуку 1, а из него вытекает в атмосферу, образуя при запаливании сварочное пламя.

При запуске горелки в работу (во избежание взрыва) вначале открывают кислородный вентиль для удаления из горелки остатков горючей смеси, затем подают ацетилен и образованную горючую смесь зажигают. Выключают горелку в обратной последовательности, т.е. закрывают ацетиленовый вентиль, продувают в течение 1-2 секунд горелку кислородом, а затем закрывают кислородный вентиль.

Способ и режим газовой сварки, мощность горелки и диаметр присадочной проволоки выбираются, исходя из химсостава и толщины свариваемого металла по справочным таблицам 1-5 (Приложение 14).

ТЕРМИЧЕСКАЯ (КИСЛОРОДНАЯ) РЕЗКА МЕТАЛЛОВ основана на сжигании металла в струе кислорода. Схемы процесса резки и устройства газокислородного резака представлены на рис. 10.3 и 10.4.

Рис.10.3. Схема процесса газокислородной резки:

1-головка резака; 2- канал горючей смеси; 3- подогревающее пламя; 4- струя режущего кислорода; 5- разрезаемый металл.

Рис.10.4 Схема устройства резака:

Головка; 2- трубка; 3,4- вентили кислорода; 5- ниппель кислорода; 6- ниппель ацетилена; 7- рукоятка; 8- корпус; 9- вентиль ацетиленовый; 10- инжектор; 11 гайка; 12- смесительная камера; 13- трубка.

Режим кислородной резки и производительность процесса характеризуются мощностью подогревающего пламени, давлением и расходом режущего кислорода и выбираются по табл. 10.1.

Во избежание оплавления кромок не рекомендуется применять подогревающее пламя с избытком ацетилена.

Расстояние от торца регулирующей головки до поверхности изделия должно быть во время резки постоянным. Его выбирают так, чтобы между концом ядра подогревающего пламени и поверхностью изделия оставался зазор 3-4 мм.

Таблица 10.1

Режим ручной газокислородной резки

Показатели |

Толщина разрезаемого металла, мм |

|||||

3-6 |

6-25 |

50 |

100 |

200 |

300 |

|

Номер мундштука: внутреннего наружного Давление кислорода, кгс/см2 Расход кислорода, м3/ч Расход ацетилена Примерная ширина реза, мм Скорость резки, мм/мин |

1 1

3,5

3 0,6

2-2,5

550 |

2 1

4

5,2 0,7

2,5-3,5

370 |

3 1

6

8,5 0,8

3,5-4,5

260 |

4 2

8

18,5 0,9

4,5-7

165 |

5 2

11

33,5 1,0

7-10

100 |

5 2

14

42 1,2

10-15

80 |

Задание

Изучить устройство и принцип работы ацетиленового генератора, водяного затвора, газового редуктора, газовой горелки и кислородного резака. Выбрать и обосновать расчетом режим газовой сварки и кислородной резки (номер наконечника мундштука, расход газа и кислорода, скорость процесса) в соответствии с вариантом. Сварить внахлестку две стальные пластины и разрезать заготовку из стали Ст3 (образцы выдает мастер ПО). Сверить расчетное и фактическое время выполнения сварки (резки) и объяснить причины расхождения. Провести контроль качества сварного шва (соединения) и описать природу замеченных дефектов.

Оборудование, инструмент, приспособления и материалы

Ацетиленовый генератор ГВН-1,25; водяной затвор; шланги газовый и кислородный; баллон с ацетиленом; баллон с кислородом; газовый редуктор; кислородный редуктор; газокислородный резак; газовая горелка ГС-53; набор стальных пластин (образцов) из малоуглеродистой стали марки Ст3.

Методические указания по проведению работы

Работа рассчитана на 4 академических часа. Первый час занятий используется для объяснения методики расчета режима и организации занятий, техники безопасности и демонстрации изучаемых способов. Последующие 3 часа отводятся на практическую часть.

При выполнении практической части работы подгруппа разбивается на 2 звена. Первое звено занимается сваркой, второе - резкой, затем звенья меняются местами.

В начале практической части каждый студент рассчитывает режим сварки и резки для стального листа заданной вариантом толщины и полученные результаты расчета представляет на контроль преподавателю. При правильном расчете преподаватель дает разрешение мастеру ПО на выдачу образцов для сварки.

Практическая часть выполняется под наблюдением мастера ПО, а полученные результаты представляются на контроль преподавателю.

Для получения зачета по выполненной работе студент должен представить отчет, оформленный в соответствии с изложенными выше требованиями, ответить на 2-3 контрольных вопроса по работе, а также выполнить контрольный шов (рез) по усмотрению преподавателя.

Содержание отчета

1. Полное название и цель работы.

2. Общие сведения (кратко) об изучаемых способах.

3. Перечень используемого в работе сварочного оборудования, техническая характеристика (кратко), его подготовка к работе, запуск и выключение.

4. Задание (согласно варианту).

5. Расчет (выбор и обоснование) основных параметров режима.

6. Описание техники выполнения сварки и резки с необходимыми иллюстрациями.

7. Анализ полученных результатов (дефекты сварного шва и их природа).

8. Выводы.

Контрольные вопросы

1. Объясните сущность способа газовой сварки, ее технологические особенности и возможности, а также область рационального использования.

2. Что общего и в чем различия газовой и дуговой сварки?

3. В чем основные достоинства газовой сварки и недостатки в сравнении с ручной дуговой?

4. Назовите основные дефекты сварного шва (соединения) при газовой сварке.

5. Почему из всех горючих газов (назовите их) наибольшим спросом пользуется ацетилен?

6. Изложите технологию получения ацетилена.

7. Изложите вопросы техники безопасности работы с ацетиленом и с ацетиленовыми генераторами.

8. Чем отличаются друг от друга левый и правый способ сварки? Область применения того и другого способов.

9. Назовите оборудование, инструмент и материалы, потребные для создания газосварочного поста.

10. Чем определяется мощность инжекторной газовой горелки?

11. Какие горелки еще Вы знаете?

12. Расскажите об устройстве и работе инжекторной горелки.

13. Расскажите об устройстве и работе газового редуктора.

14. То же о газовом и кислородном баллонах.

15. То же об ацетиленовом генераторе.

16. То же о газокислородном резаке.

17. Чем отличается газокислородный резак от газокислородной горелки?

18. Расскажите о технике газовой сварки малоуглеродистой стали.

19. То же о технике ее кислородной резки.

20. Из чего исходят при выборе режимов газовой сварки и кислородной резки?

21. Опишите порядок расчета режима газовой сварки (кисло-родной резки).

22. Укажите технологические особенности резки нержавеющих сталей, чугуна, алюминия, меди, хрома.

23. Назовите основные условия, при которых газокислородная резка возможна.

24. Как подбирается состав кислородо-ацетиленовой смеси при сварке различных металлов и сплавов?

25. Опишите строение сварочного пламени и укажите температуры в ее зонах.