- •Уравнение кинематического баланса для оборотной подачи

- •Определить расположение элементов схемы на стайке.

- •£Здщ#онный клала иди регулятор давления предназначен длм

- •47 Производится- регулировка гидравлических и пневматических систем; *

- •Порядок выполнения работы:. •'

- •Знакомство о деревообрабатывающим станком подготавли-

- •4) Аппаратура регулирования, расхода» и направления движения

£Здщ#онный клала иди регулятор давления предназначен длм

уменьшения или поддержания давления на;постоянном уровне. ^Работа клапана основывается на принципе изменения давления рабочей среды .при перетекании через сопротивление (окно, проходное сечение которого изменяется). . в .

Реле давления применяется для управления гидродвигателями по -достижению в системе заданного давления. Оно воздействует ка электронное устройство, выдающее электрическии импульс.

Дроссели предназначены для регулирования скорости перемещения исполнительных механизмов. Простейший дроссель представляет собой калиброванное отверстие. Такие дроссели применяют главным образом в аппаратах*’ Дроссель с регулированием изменяет свое прободное сечение. В случае, когда рабочий орган станка вне зависимости от нагрузки должен перемещаться о определенной скоростью, выдерживаемой в жестких пределах, применяют дроссели о регуляторам (редукционными клапанами), которые обеспечивают определенную ; стабильность давления и расхода проходящей через дроссель рабочей ореды. •

Распределители. Для выполнения необходимых переключений направления потока рабочей среды по различным магистралям служат распределительные устройства. Различают двух- , трех-, реже чегы- рех-и 'более позиционные распределители. Чиоло позиций распределителя устанавливается чиолом квадратов в условном изображении распределителя (см.табл. 1).

Распределители непрерывного действия изображают аналогично распределителям дискретного действия двух параллельных линий, Обозначающих бесконечное множество промежуточных рабочих положений.

Распределители в принципиальных схемах изображают в исходной позиции, к которой подводит линии овяои. Для того чтоЗы представить действие распределителя в другой раОочей повиции, необходимо мыолевно; передвинуть соответствующий квадрат' на меото исходной позиции, оставляя линии овязи в предкам положении.

^ Проходы (каналы) изображают линиями оо стрелками, покааываю- ®«М«рамення пороков Рабочей среды , ка*дой позиции. Проходы №Шшгат так, чтобы расстояние n*

всех позициях 0ы»о одииа^ыи. Д °10В°К КЕа«Ратов *° ' -а сокровенных записях распределители овозиачеют "роОы*. в

числителе которой указывают 'число линий (юдав), а в знаменателе

чиоло позиции (квадратов), например: 2/2 , 3/2; 4/3 к т.д.

С торцов условного изображения распределителей указивгаатон управление распределителем. Оно может быть ручным, механическим, электрическим, гидравлическим, виевк&оивдским и комбинированным.

К вспомогательным устройствам относячоя аккумуляторы, рэси- веры, баки, резервуары, теплообменники, флльтры, глушители и другие устройства.

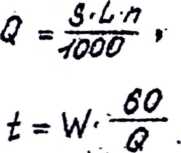

Анализ работы гидравлических и пневматических охем заключается в составлении схем дзижения потоков маола- или, воздуха. •. В атом случае работа гидропривода и пневмопривода становится белее понятной. Кроме того, определяется, расход ’воздуха* или масла в цилиндр© или трубе, шил Бремя перемещения рабочего органа

![]()

(36)

(36)

. (37)

(38)

где Q - расход рабочей среды, лЛсин; S - площадь, потока рабочей ореды, см; V - скорость noToica, м/мин; L - длина цилиндра, тлан-

га, трубы, см; п- чиоло вклвчении устройства в мин; W.*• объем пространства, заполняемый рабочей средой, л/мин; t - время, с, •

Раоход

воздуха при истечении через отверстие

'

Где

^ - уделенШ1

ишмзм ил-ахmv дувдуло, м

riu,

*

.

jB0C

сжатого воздуха', кг/м ; Р - давление воздуха* MRa;. S’- площадь течения отверстии, мм2. .

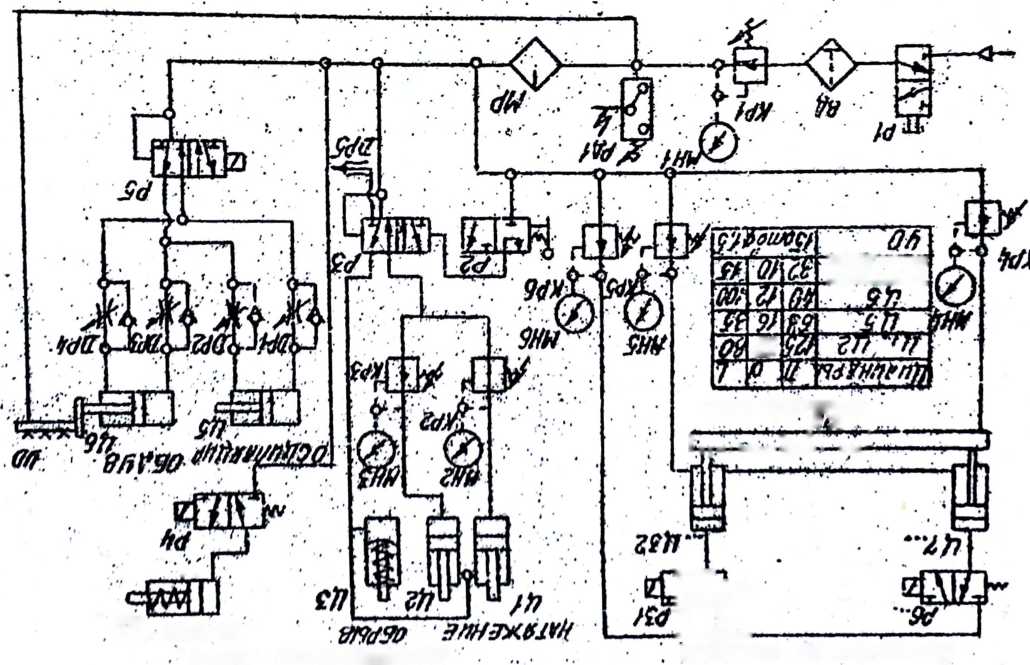

Гидравлическая схема однопролетного пресса (рио*. Д8/. В ра~ боте пресоа наблюдаются три периода! смыкание , прессование и размыкание плит. Для мкраще'ния продолжите:п.ности первого периода

применены два вспомогательных цилиндра Д1 и Ц2 И одна из ступеней.

mimroaffj

'

»9rrft3fW& *№Г9#*ЗЩ1

'

»9rrft3fW& *№Г9#*ЗЩ1

^htyfomj

Generated by CamScanner from intsig.com

Н2 среднего давления и высокой производительности.' Запол- ^иГмаолом шеоти рабочих цилиндров ЦЗ.. .Ц8 происходит самотеком НеНеэ распределитель' Р1 о гидравлическим управлением от распреде- дотеля Р2 и другой ступени сдвоенного лопастного наоооа HZ. -

Чг?

-

Размыкание плит происходит при включенном распределителе Р2.

В начальный момент, когда в оиотеме высокое давление, ц распределителе Р1 открывается небольшое отверстие и.происходит обрею давления б системе. Это исключает возникновение гидравлического удара. После понижения давления в системе в распределителе Р1 под давлением управляющего потока маола открывается отверстие большого сечения, и масло из рабочих цилиндров сливается в бак. Для ускорения процесса олива маола вспомогательные цилиндры . включаются распределителем РЗ на обратный ход (вниз).

Схема движения потоков маола при смыкании шшт:

Н2 - KQ2 - ф - РЗ -I Ц1</Ц1 г РЗ - Б

| Ц11/Ц1 г

Н2

Р2

t

,

КП2

I

В

—

Р1

.

цз{/ ml/

цбЬ

цеФ/ wh/

цз1/

L — La 1

JA

... ......

,_JU, 1

Схема движения потока маола при прессовании:.

ЭМ» Цз1/ ъф Ц51/ Цв1/ uvi/ да-V

_ц L i * r—1-

HI—KOl-

HS

Ц2*/Ц2

»

КПЗ - Б V R2 ~ P2 - Б

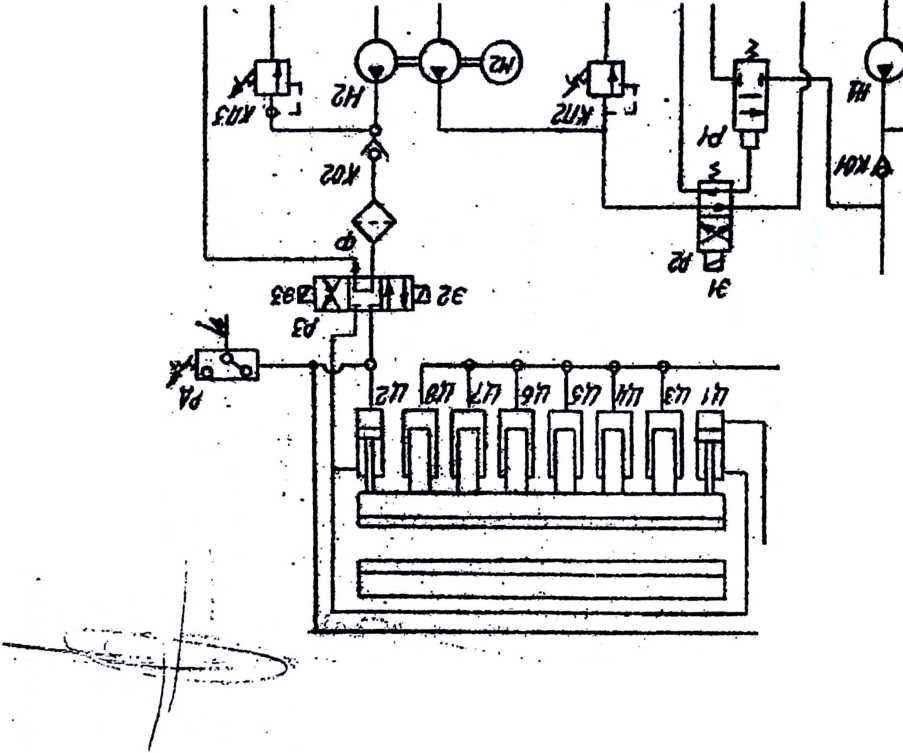

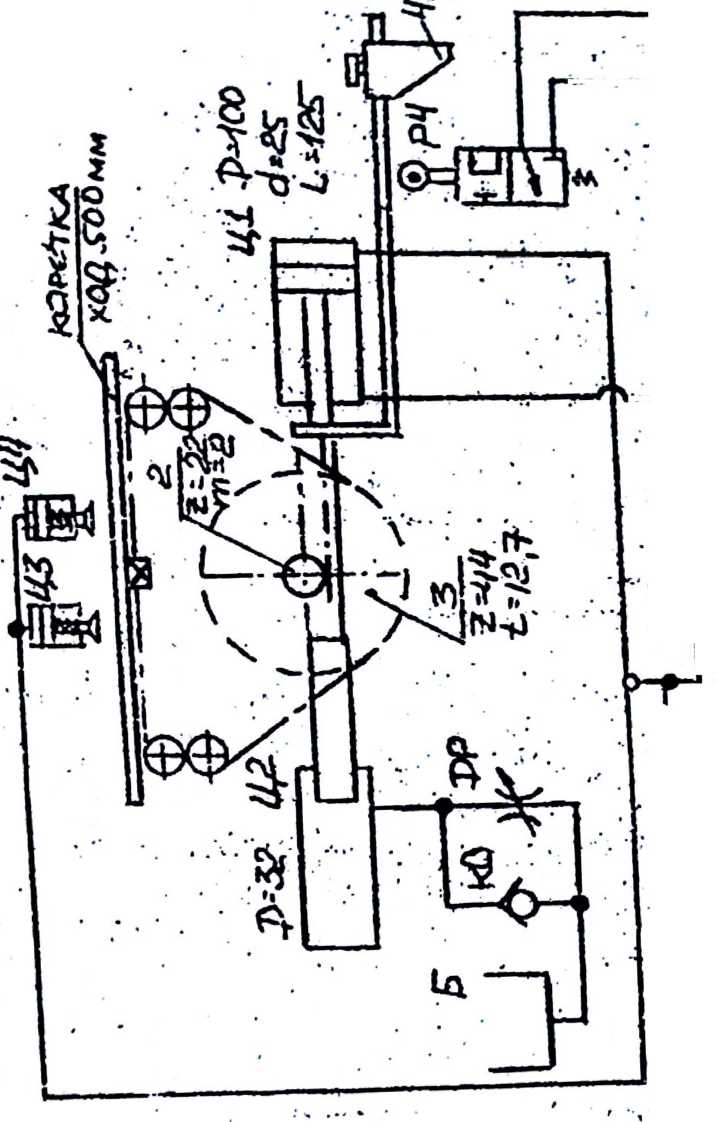

.* Гидроуоаишюнер ГД (рис. 19) осуществляет перемещение правого комплекта режущего инструмента фреверно-обревного отанка Ьзд-7Ф. Шток позиционера имеет К позиций, их число определяется

ю выражения . „

К * 8 ; (40)

где/?- чидло поршней позиционера.

суммарный ход Н штока позиционера равен сумме ходоб всех поршней Н - 5+ iO4-50+40+80+85 - 240 мм. Здесь указаны номинальные размеры, фактические увеличены на ЗХ . на yoymicy древесины. Дискретность позиционера кратна наименьшему ходу поршня. Здесь она разка 5 мм. Штоковая полость всегда подключена к напорной магист- рали и находится под давлением. При включении какой-либо полости . с магистралью шток выдвигается ив. цилиндра на величину хода данного поршня и, наоборот, при соединении полости со сливом ( при включенном электромагните распределителя) шток вдвигаетоя в корпус позиционера. .

Исходное положение позиционера при всех отключенных полостях и вдвинутом штоке соответствует обработке доски шириной 60 мм. Максимальная ширина доски 00+240 - 300 мм/ Из 64 позиций позиционера иопользуетоя только 24, 24 позиции не соответствуют стандартным ширинам досок, 16 позиций имеют двойные решения.

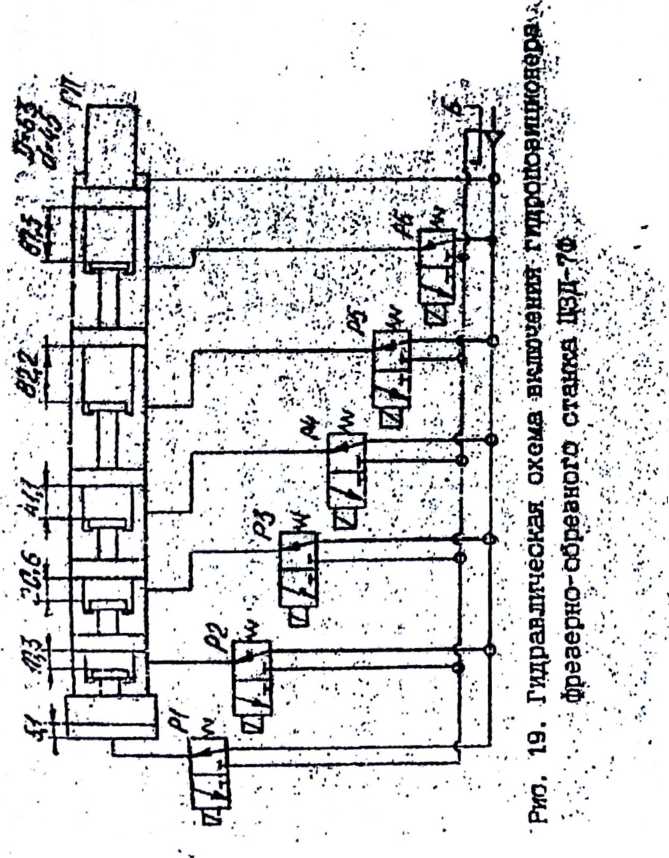

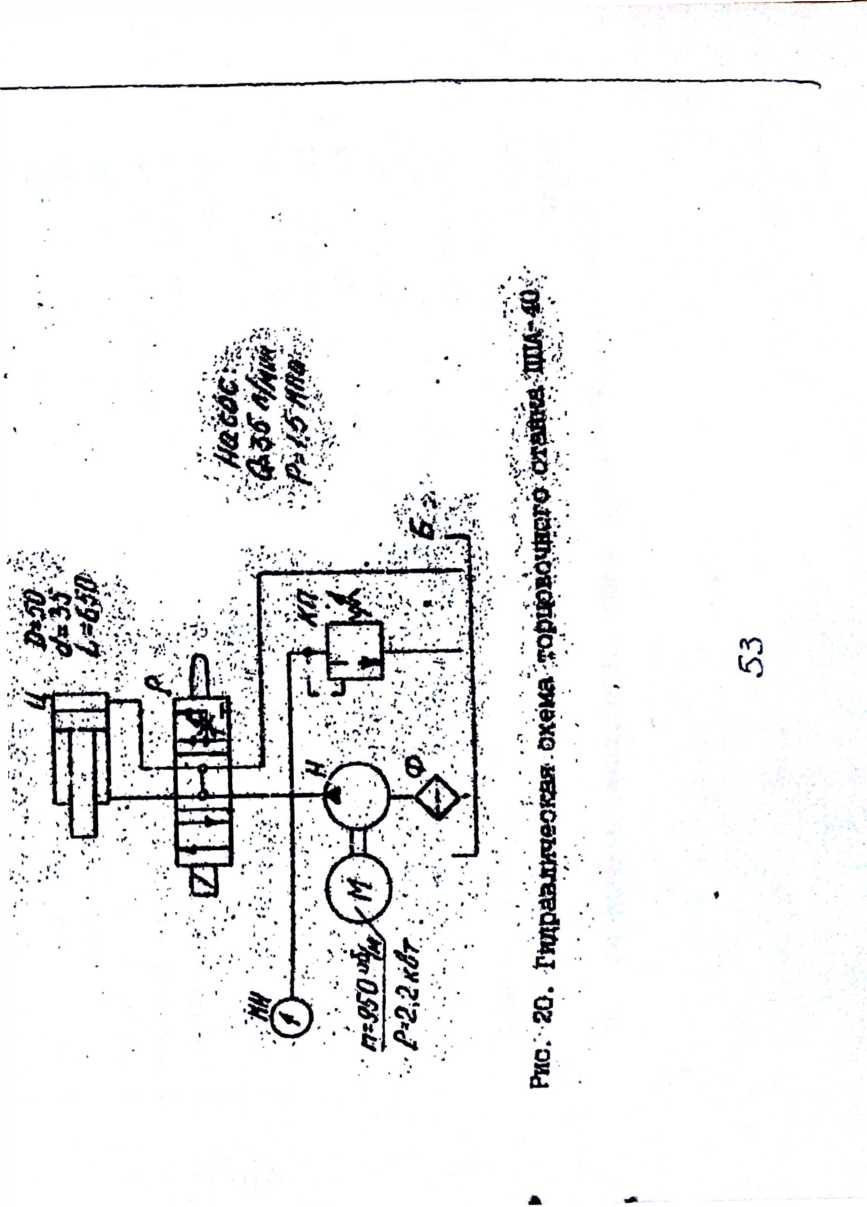

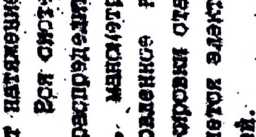

Ьйра^лическая схема торцового станка. ЦПА-40 Грис. 20) имеет оригинальный распределитель Р а встроенкнм -дросселем и дифференциальное, включение цилиндра. Схема позволяет изменять скорость

Ф

» >*

s

I

tits*#!

f*

Ф

К

n;

tig

if t

ill

i f-

5

2 I &

S ч в

s -

>

jj**p 3 И

H

g

g о

я w

§ O

§

» S . St

й

&

&

.. я

sel

5? i- § Si

I

:

лТ

*

£ я

_■

s

a

M

»

■

3} /S

* ^ i ** fiiSi

s.el*«sis

13

ill

“

• a

* Isef

S

£ t Si I

e

а*

a

i

rc

x

*i

I

«

f1

U

«..

г

I

la*

s

“

5

8 8

el

S'

»

3

f*

■/

re.

S? ч

ч *

£

$ £

&>

№ n

и

S

® I § & £

$

ГЗ

II

&

.«■

* к

9

*S

«

&

^

Hi

g

В

cl

9

. X

4.

*Д

ф

I

»"

■

■'&'

^ Ф

О Ф « 1

к

li

t

..ни

I

?

§ & e s s.

I

8

8

is-

£ ef * S.* *

p ffl в

м к N

I

8

§s s

8

*#

vt-

!

<х

'1

![]()

г

&

Generated by CamScanner from intsig.com

ШШ

ШШ

Я

(Wfwfyevf&pj/)

I

» 1 - ' '**<■>"*

Vw*?1'1

‘.'ir'1

•

I

■

W., EOHdOl

' VJJ&V WHWWtobMM

ЕСMbOiUJfi пннноппмьэ

I

Generated

щщицип aw* - цилиндр це. дроссели. ДР1. ..ДР4

дарования скорости движения тюков пневмшцшшдров, ' а ута^Г*

работой распределите® Р6.. ^ . а ^Равляет

Свдув шшфовальной леиты схг/ществляетоя постоянной пслаивй оиюго воздуха в устройство для Обдува УО. состоящего из tcvo™ ' О пятнадцатью отверстиями диаметром 1, 5 мм.

В пневмокамеру ПК подается сжатый воздух под постоянна давлением, регулируемым редукционным клапаном !СР4. По всей длине пневмокамеры установлено 26 цилиндров Ц7...Ц32, штоки которых- через гибкую металличеокую пластину связаны с поверхностью пневмокамеры. В иггоковые полости цилиндров подаетоя постоянное давление, регулируемое редукционным клапаном КР5. При наличии электрического сигнала на распределителях Рб... Р31 сжатый воадух подаетоя в поршневые полости цилиндров Ц7...Ц32 (давление воздуха регулируется клапаном KPQ), при атом штоки цилиндров, выдвигаяоь , воздействуют на поверхность иневмокамеры, происходит шлифование.

Схема движения потока воздуха в утюжке будет следующая:

Р1-ВД“КР1-МРтКР4."- Щ. ‘ ■

Ц7*/ Ц8>/. .:. Ц31$/ Д321/ Ц?Ф/ Ц8*Л ..Ц314/ Ц32*/

/№—ч

v;

‘ч

■ *

, I I ни 1

•

V

-

' " Р6 Р7 ...РЭО

Р31 ■.

ЧФ6- — ■» ■ —

Определим расход сжатого воздуха ^ Д1

воздуха в цилиндрах будем определять по фо HQ ,учим-

и Ц* для натяжения ленты ^"По^у^тся рас- вать{размеры цилиндров см.на рис.22. ром^ ^орых в мм. Для код воздуха в подводяяих трубопроводах, д ,Qft 2 4 ы каждая.

Цилиндров Д5 и Ц6, используется по две_ РУ . цу . /.цзг - 4. ЧиоЛо включений в минуту цилиндров и ■__ • п0’ ч. 7,8 л/мин; После вычисления получим для Д5 7,2 . . »

Ц7...Ц32 - 1,6 л/мин. - гугявостие опреде®04 ®°

Расход воздуха при истечении чере _ .

Формуле (39)

а»“''Ф*

Расход воедуха через 1б отверстий аоотс.шт 4в;3 * 15 - Евйл/ыин; ООйЦИЛ расход воздуха в отанкр 7,2 + 7,8 + l,e ;f 289,6 - 306,1 л/мин. ' !

Пневматическая схема овердильно-павовадьного станка. Свпг-2 (рко. 23) осуществляет движение двух отолов 9 и 10 щштдрами Q1 и Ц4, закрепление заготовок на столах цилиндрами Ц2 к ЦЗ во время рабочего и холостого ходов столов и открепление иаго!овок во время вьются стла в исходно» пододении. Блок подготовки воздуха включает вентиль ВН/ влагоотделитель РД, редукционный клапан КР с манометром МН; маслйраспьшитель МРи реле давления РД.

Включение иоткяючекие с Фанка ооущйотвляю^сл распределителем Р1‘. Ври включении!3! начинаетсяработа одного иа Отолов, в данном случае отрла 10. /врйяух через дрскюёяь ДР2 поступает в цилиндр Ц4, происходитрабочий Ход со с»фр6о1пвю, валенной дросселем (0.7. . .3,0 м/мин). В начале Движёнии кулачок 11 переключит распределитель Р7, окв свшочередь переключит расггпедедитель Рб и обеспечит подачу воздуха в цшишдр ЙЗ, который закрепит заготов* иу. Величина ходаатояа определяется положением кулачка 12. В конце коде цилиндра Ц4 кулачок 12 переключит распределитель Р8^ вревуль*атечего , перекагчится распределитель Р2 и воздух Качнет поступав К цилиндру Й1, а щшшдр Ц4 нащвт движенив в противо- пояожнуюоторону, прйу этом воздух ив доююдра Ц* будет выходить главиьш офвгш черезобратныйклаша» пог; w обеспечит ускорен ный со скоростьюб ы/ит ходрОгайходстола до. уяора. В конце хода сдано* '11 Перекцйяит Р? и вызовет отключение прижима заготовки. Двю)щ*е Шт-й начнется в вшаЛа холостогр хода стола : Q^woj» При otKmmwm электромагнита ...geenp&w^

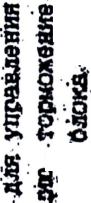

•:; с*ёиа ;.о’Гавда', :.о «ипорезной ;

каретной «сщ* 11 предпю^енаГдля перемещениякаретки и прижима к ней аагртовснс во время рабочего и холостого хода каретки. силовым цилинд^являетсашю^ .щ (jpap.." Й4);;vгвдрэв^есский

Ц2 предназначен Для адавностн хода каретки и изменения скорости подачи .дрооселем ДР, , обратный Клапан КО обеспечивает ускоренный xoaocw# ход кареткн. Пневматические цнлювдры Ц3ли Д4 ; осущрртвля^

ЮТ Пр#ЖИЫ ДООМВОК,- -г:

Распределитель РЗ управляем движением каретки. : Нз схеме по-

Generated by CamScanner from intsig.com

ь

0ло*ение* соответствующее холостому ходу и исходному по - •|*вваВ° распределитель Р1 включают при каждом новом цикле при лаЖбНИ^"на кнопку "пуск”. Распределитель Р2 отключается при нажа- НаЖВ^а кнопку "стоп", з остальное время он включен; Распредеди- тИИ р4 служит для реверса каретки, он переключается кулачком 4,' ^лолзние которого определяет величину хода каретки.- П клапан давления КД проплескает воздух при определенном давлении соответствующем давлению настройки КД. При этом обеспечиваются сначала прижимы деталей, а затем движение штока цилиндра Ц1. При холосюм ходе КД обеспечивается поддержание давления 5 прижи- ^ д0 остановки каретки в исходном положении.

‘ Порядок

выполнения работы:

‘ Порядок

выполнения работы:

изучить теоретическую часть работы.;

*

усвоить терминологию, назначение и принцип работы;

провести анализ гидравлических, пневматических, гидропневматических, гидрокинематичеоких схем деревообрабатывающих станкоЕ.

Контрольные вопросы.

1 . Назовите основные элементы гидро- 1и пневматические, парисуйте их условное схематическое изображение, объясните их функциональное назначение и принцип их работы.

г .. По выполненной схеме* рассказать об устройстве и работе станков.

Лабораторная работа 5* ГИДРАВЛИЧЕСКИЙ И ПНЕВМАТИЧЕСКИ й" ПРИВОД

ДЕРЕВООБРАБАТЫ’АлЩХ СТАНКОВ '(продолжение)

Цель работы: • стеакомление с деревообрабатывающим станком с гидро~ й пневмоприводами; закрепление навыков в составление схем ГИДР°" и пневмоприводов 'стзшков v

Порядок выполнения работы: •

повторить теоретическую часть, лабораторной работы 4;

получить у преподавателя задание. ~ тип станка и выполнить гцдравяическузо (или пневматическую) схему приво**

• • к I

ознакомиться о назначением,- основными характеристиками и принципом работы исследуемого отанка.

Z. Контрольные вопросы.

Нааоаите основные элементы гидро- (лневмо) системы составленной Вами схемы отанка, расскажите об их назначении и принципе работы.

По схеме станка, выполненной Вами, расскажите об устройстве и принципе работы станка.

Расскажите о назначении, основных технических характеристиках, функциональных возможностях исследуемого Вами станка. :

j Лабораторная работа 6. ПОДГОТОВКА СТАНКА К РАБОТЕ Or

Цель работы: ознакомление с промышленным деревообрабатывающим оборудованием, освоение практической подготовки станка к работе, внакомство о чертежами детали, с техническими требованиями к размерам, форме и шороховатости поверхностей-; понятие о характеристике партии заготовок.

Основные этапы подготовки отанкй к работе

Яоходными данными для подготовки станка к работе являются: чертеж детали о техническими требованиями к размерам, форме и шероховатости поверхностей; характеристика партии заготовок; техническая характеристика отанка; точностная характеристика отанка.

Характеристика партии заготовок включает точность размеров заготовок, их кривизну и шероховатость. В ряде случаев колебания размеров заготовок в партии влияет на обработку и отражается на режимах резания. Обобщенные данные по качеству заготовок И8 древесины приведены в табл.2.

Техническая характеристика станка подробнее всего изложена в PV ководстве по эксплуатации станка. Этот документ прилагается к каждому станку. При его отсутствии обращаются к справочникам.

Точностная характеристика станка устанавливается экспериментально, методика ее определения изложена в лабораторной работе 7 настоящего пособия.

Подготовка станка к райоте состоит иа двух этапов: раочвтно-аналитического и производственного.

J .Таблицаг

l Качество механической обработки древесины

г 1——

вид Обработки и станки {. Квадитет | R ,мкм| с 1^ — ,—„ 1 ,

! продольно черновое пиление;

t на лесорамах 16 - 18 500-1800

f на ленточных станках *.. 16 - 18 320-1200

S ^ круглопильных стакках 16 - 18 600-1220

ь чиотовое пиление на круглопильных станках 13 - 16 60- 600

с поперечное пиление на круглопильных станках:

черновое. 15 .- .18 500- 800

► чиотовое 12 - 16 100- 500

{ фрезерование :

£ черновое плоских поверхностей на про- ‘

дольно-фрезерных станках... 12 - 16 1QQ- 320

с чиотовое на фрезерных станках - 32- 200

Е на шипорезных станках 12 - 13 32- 100

Сверление отверстий, долбление гневд..... 1б‘ 15 60- 200 Точение:

черновое : 14 - 16 100- 600

чистое-., .12- 16 .16- 100

Строгание шпона 12 - 14 60- 500

Лущение шпона на лущильных отанках *. 11 - 13 100- 320

Шлифование на станках:

чиотовое 16-32

черновое - 60 -20О.

калибровое 12 - 14 60 -200

Расчатно-аналитический этап осуществляется инженерно-техническим персоналом, при этом выполняется следующие операции:

*) вбирается режущий и измерительный инструменты;

) Устанавливаются режимы обработки;

Разрабатывается схема наладки станка;

Расчитывается давление прижимных элементов; в) "75Еодятси кинематические расчеты;

Wiotcr п1СТаНаалив6ются Давления в гидро- и пневмосистемзх, уто’1- реме^ення рабочих органов;

подготавливаются данные для размерной настройки;

для станков с программным управлением разрабатывается

программа. .

Методика выбора режущего инструмента изложена в монографии [13. для обработки детали на конкретном станке следует сопоставлять размеры выбираемого инструмента о техническими возможностями станка.

В деревообработке к главному показателю режима обработки относится-сшрооть подачи Vj, выбор которой производят по мощности привода механизма резания» шероховатости поверхности, а для пильного инструмента дополнительно еще и по работоспособности инструмента. Методика таких расчетов изложена в теории резания древесины (23.

Схема наладки станка составляется на 'базе функциональной схемы, на которой размерами указывают положение каждого подвижного элемента относительно друг друга или от линии отсчета в нерабочем состоянии станка. Линией отсчета в рейомуйовом станке (ом.рис.46) будет касательная к окружности, описываемой лезвиями ножей ножевого вала 5, у четырехстороннего продольнофрезериого станка, (см. рис.4в) - передняя линейка 12 и стол 7, у одностороннего рамного шипорезного станка (см. рис. 5а) - касательная к окружности, описываемой лезвиями ножей шипорезной головки 8, у присадочного станка (рис.6) - линия задних шпинделей и т.д.

Положение прижимов относительно опорных поверхностей отанка определяется наименьшим размером заготовки в партии. При размера заготовок партии 4(^'jl7 наименьший размер будет 40 - 1,26 - 38,76. Положение прижима должно быть несколько меньше, на 1 - 2 мм. В этом случае прижим заготовки будет гарантированным.

Размерная настройка станков изложена в лабораторной работе 8 данного пособия.

Настройка станков с программным управлением рассматривается на примере форматного ставка модели ЦТМФ (рис. 9).

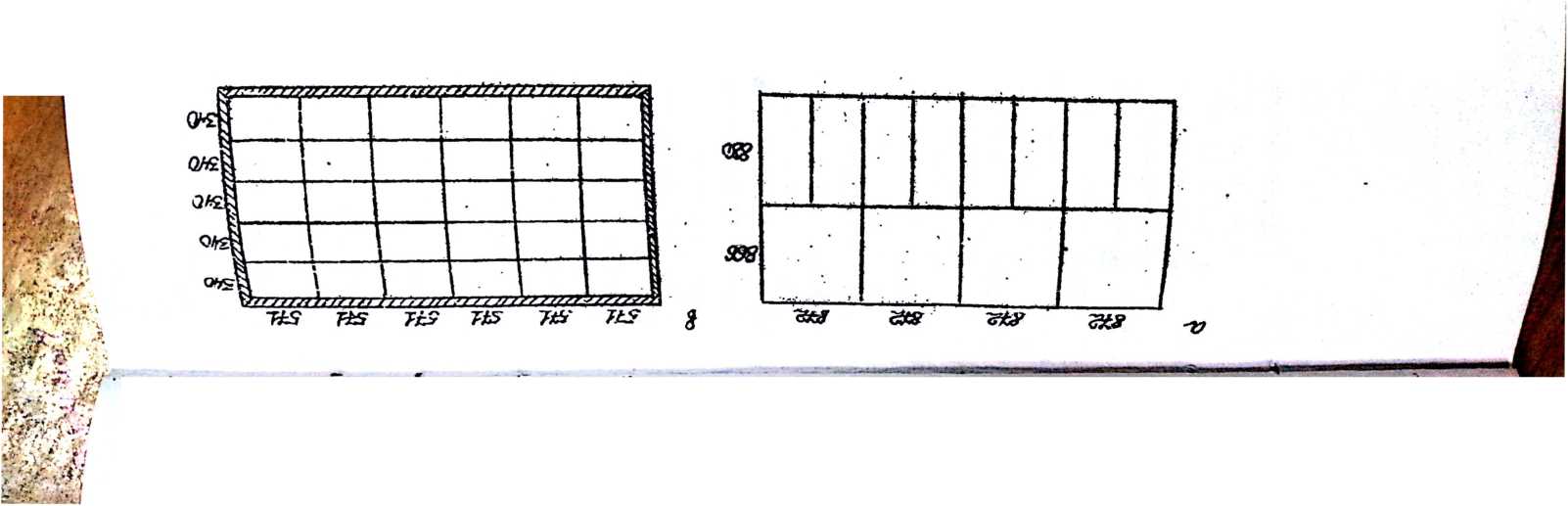

Исходными данными для программирования является схема (карта) раскроя плит (рису. 25а, в), причем продольные резы допускаются только сквозные,их число от 1 до 7 при ширине полос 220.. .1300 мм. Количество поперечных реэов в одной схеме раскроя до. 10, минимальное расстояние между соседними поперечными пропилами во

2 N кхЬюей низко BBtf «пганет венЗэнэ-ш - j ig N восЬгоеб н*зхо Ц N. KCXiMoed нлэхо кгИ чгэвви квнс1эмахи - g !; м Botbtoed вя-эхо

вмнвю имиосШжн жЗэкжЗп 'S3 *о*у

4

,

4* ' 4- 4- + +

.

2

+

4* A -ф-&$

ф-

-ф^г

+-4

*

P_

®<43_P*i5-i»-Li._

5 i 1 й

В 9

.1 J. J. л]

O

• OQ CD К

iKQ

{—j- -—f—j- -^4—-4-

ф4- Ф-Ф4-Ф-1- ^Ф+Ф#4-ф4

Ж /К . —-L /К /t\ _JL

vjT tfT j

-e-$4 ф-ф-4- ф 4 ^4-44--J-4-f--l-{-4

-(—{- f 4- 4- 4 -f 4-4- -f- i

4 4-4-4- 4~ + 4- f- 4 4 4- 4 44 4 4 4 4-? 44 44 + 4- 4 t*4 4- fr 4* t*4-ft* 4 44-4*r ^ ф ф-ф-ф- 4 -Ф- %-# 4 ^

f #ff4444 4 ф^4 *f / & & >t & 6 & * 9 S » S Ъ /

всех полосах схемы - не мдлее 245 мм.

Ширина отрезаемых полос определяется положением упоров на

барабане упоров, положение упора соответствует координате продольных пропилов. Эти координаты определяют положение поперечных суппортов, а их включение в работу - положением штекеров на штекерной панели.

, Координаты продольных пропилов определяют по формуле

Й** Уп*< -6-6* (41)

где ^--координата данного пропила» мм; - координата предыдущего пропила (при первом реве эта величина равна ширине раскраиваемых щитов), мм*, В - ширина отреваемой полосы, мм; 6 - ширина пропила, мм.

‘ Координаты поперечных пропилов определяют для каждой полосы

по формуле __ , - л

в Хл-4 * А + о г (42)

где.#*- координата данного пропила, мм; Xп»4 - координата предыдущего.пропила (в первом пропиле £п*4 -0), мм; А - длина отрезаемой еаготовки, мм.

На каждой из четырех граней барабана имеются упоры трех видов: оплошной (С), ступенчатый о левым (Л) и отупенчатый о правым (П) выступами. Первые цо ходу каретки могут быть упоры двух видов: упор С ставится в тех случаях, когда производится раскрой о оОрепкой передней кромки; ступенчатый упор Л ставится в том^олу- чее, когда проиавэдится раскрой без обрез1си передней кромки, в атом случае координата упора равна ширине плиты. Остальные упоры, устанавливаемые на данной грани барабана, могут толь (to быть п. Минимальное число упоров на одной грани - два, максимальное - семь.

Поперечные суппорты устанавливаются по координатам попереч^ ыых пропилов.. Зона действия каждого суппорта составляет 360 - 400 мм и служит ориентиром для определения, которые из них будут участвовать в работе. Участие поперечных суппортов в работе определяется штекерной панелью. На панели имеется (рио.266,г) 8 горизонтальных (восьмой имеет одно гнездо) и13 вертикальных рядов отверстий. .Первые 10 вертикальных, рядов предназначены для управления работой поперечных пил. Каждый горизонтальный ряд штекеров предназначен для раскроя одной полосы. Установка штекера в гн*>до

г цкдвпение в работу соответствующего поперечного суппср.

э. влэочение электродвигателя привода пилы и электромагнита та' 'веского распределителя спускания палы,

11683 II- в отверстие в первой горизонтальном ряду - отказ от продольного рева - используется при раскрое шит без обрезки задней

jtfOHKH.

12- е отверстие в первом горизонтально* ряду - отказ от по- перечных ре зев - используется при обрезке передней кромки пахе та. в зТОЫ случае в гнездах 1. ..10 первого горизонтального ряда не додсю.-быть штекеров. :

Последний, 13- й вертикальный ряд гнездг содержит 7 отверс- пш (оо 2-го по 8-ой горизонтальный ряд),, предназначен для программирования окончания цикла и возврата- схеш} а исходное погоже^ яиэ. При необходимости выполнить/Тиродольных рёао» в 0?+1)-е гнездо должен быть установлен штекер. ".

На рис.25а,в приведены охемы. раскроя. Рааиёш йлит 3600*1760 им, ширина пропилов 4 им. В табл. 3 приведены данные расчета- координат пропилов, назначены упоры'на барабане, - а на рио.2бб,г показаны настроенные штекерные панели, При расчете координат для схе- ,мы (рио.25в) не указаны размеры обрезаемых'реек. .В таком случае определяют ширину реек, принимая их одинаковой величины, ва противоположных сторонах щита.

. Производственный этап Подготовш станка.« работе осуществДя- ется непосредственно на рабочем месте оператором или наладчиком, при этом выполняются следующие операции;

устанавливаются режущие инструмента; ' *

. 2) устанавливаются элементы отанка в заданное* положение по схеме наладки и регулируются давлений- прижимов; -

3) настраиваются кинематические цепи;