- •Уравнение кинематического баланса для оборотной подачи

- •Определить расположение элементов схемы на стайке.

- •£Здщ#онный клала иди регулятор давления предназначен длм

- •47 Производится- регулировка гидравлических и пневматических систем; *

- •Порядок выполнения работы:. •'

- •Знакомство о деревообрабатывающим станком подготавли-

- •4) Аппаратура регулирования, расхода» и направления движения

нологичеокую сущность отанка, т.о, превращено иаготопки л ;(0,

-галь. Ни технологической охомо покалывают оаготоаку и процессе сОработки, режущие инструменты, подавдо, Оаеирумдт, прижимные и другие ЭГ9МОПП1, обиопечипнгащио нормальиоо и бооопаоноо протока-"' ние процесса обработки. Процесс обработки должен оопронождатьоя получением деталей требуемой точности и качеотла поверхностей.

Двухэтажные лесопильные рамы являются основными станками для продольной раопиловки бревен на брусья и доски (рами первого рада) и брусьев йа дооки (рамы второго порядка). .

По 1ЧХЯ 1Б4.1Б-70 требования к точности пиломатериалов заключаются в следующем: , , !

плоокостнооть плаоти дооки или бруоа в продольном и диагональном направлениях' не должна правигаатъ 2 мм на длило 1000 мм, а в поперечном направлении - 1 мм на длине 1СЮ мй ;

прямолинейность по кромке не должна превышать 2 мм на длине 1000 мм; перпендикулярность поверхности пропила базовой поверхности образца - + 2 мм на длине 100 мм;

равномерность ширины или толщины образца не должна превышать

1 мм при ширине и толщине образца до 32 мм, ,

+ 2 мм, при ширине или толщине образца свыше 32 мм до 100мм,

+ 3 мм —"— —овьпле 100 мм.

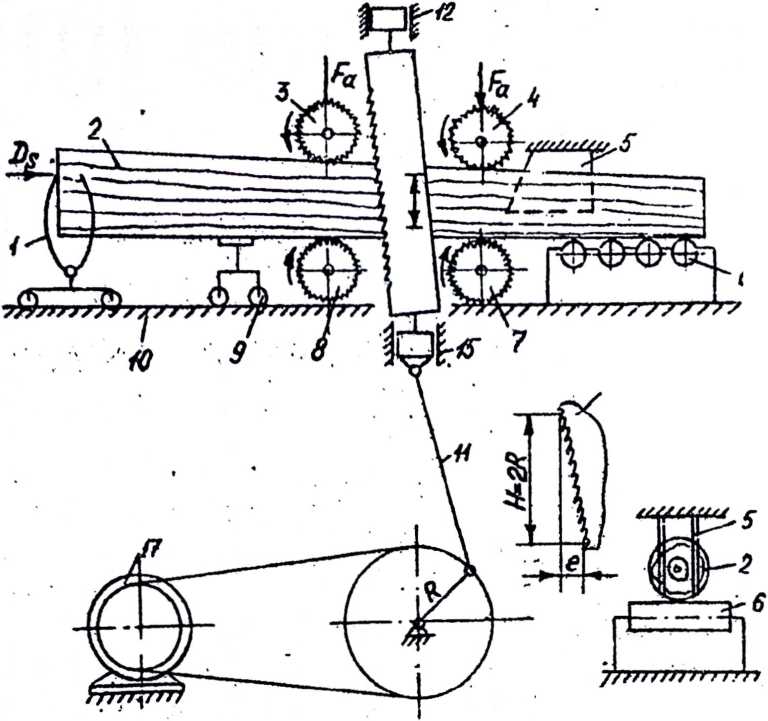

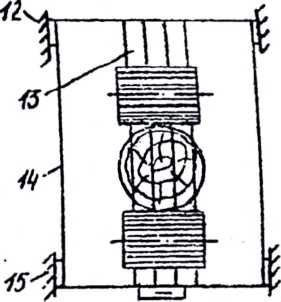

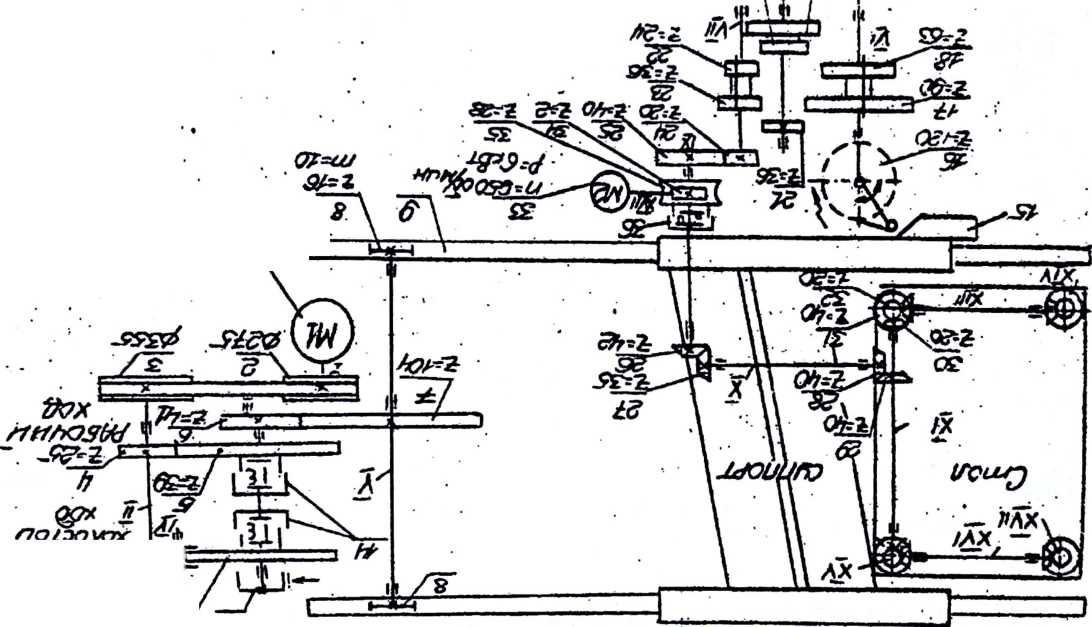

Механизм резания состоит ив пильной рамки 14 (рио.1) о поо- тавсм пил 13. Пильная рама перемещается в верхних 12 и нижних 16 направляющих и совершает главное вертикально-поступательное движение от шатуна 11,, коленчатого вала 18 и электродвигателя 17. У одноэтажных рам два шатуна, которые закрепляются к верхней поперечине пильной рамки.

Механизм подачи иредотавлен четырьмя приводными вальцами

4Р 7 и 8. Нижние вальцы занимают неизменное положение., верхние перемещаются по вертикали, их положение определяется диаметром распиливаемого бревна 2. Они осуществляют нажим на бревно, обеспечивая необходимое тяговое уоилие. Перемещение вальца и прижим к бревну осуществляется гидроприводом. Чтобы обеопечить доступ к пилам во время их установки, верхние вальцы закрепляются на воротах, которые открываются при замене пил и закрываются во время работы.

Доставка очередного бревна в раму и распиловка бревна -в на-

4 -

Generated by CamScanner from intsig.com

uiojtj aauu^osui^D Aq рэ^едэиэо

![]() m

m

%

пила

Pug. i, *унхцшкальная схема двухэтажной десошздьной рамы

■ЦП Y'—V ''"Г ^

чальной стадии осуществляется с помощью впередирамных тележек: 'самоходной зажимной 1 и поддерживающей (вспомогательной) 9. Тележки перемещаются по рельсовому пути на между адатом перекрытии 10. • Зажюяая тележка оснащена зажимом бревна и механизмами для поворота бревна вдоль продольной оси, вертикального. к горизонтального перемещения относительно тележки. Указанные движения необходимы для ориентации бревна перед заправкой в вальцы. На зажимной тележке располагается рабочее меото рамщика. Позади вальцов 4 и 7 расположен направляющий аппарат б. Он имеет две пластины, которые охватывают брус и прелятотвуют развороту бревна в процесое распиловки. При распиловке бревна в развал эффективность ножевого аппарата снижается. Пилопродукция от пильной рамы транспортируется рольгангом б»

Двухэтажные

лесопильные рамы имеют непрерывную

подачу бревна. При этом пиле требуется

уклон е (мм), величина которого равна

О,56*S

, где S - посылка, мм.

Двухэтажные

лесопильные рамы имеют непрерывную

подачу бревна. При этом пиле требуется

уклон е (мм), величина которого равна

О,56*S

, где S - посылка, мм.

Изменение уклона пил достигается либо омещением верхних направляющих пильной рамки, либо смещением пил в верхних захватах. В первом случае рамка оснащается специальным механизмом, действие которого синхронизовано с изменением величины посылки. Во втором случае верхние направляющие 32 смещены относительно нижних 15 на величину, обеспечивающую требуемый уклон при средней по величине посылки и расположение пил в захватах по центру. При других посылках уклон, обеспечивается смещением пил в верхних захватах в ту или другую сторону относительно средины верхнего захвата.

'■Y-W^Su'St*), (1>

где Y ~ величина смещения пилы в верхнем захвате, мм;

Л - длина пилы, мм; Н - ход пильной рамки, мм;

посылка, при которой пилы устанавливаются без смещения, мм.

Для лесопильной,рамы 2Р100-1, у которой L - 1950 мм; Н - 700

*:*Упч ■w'tym/m-t, 30

шШ™. 34

и-v;-t «*> 33

*&*<>?' и9 пя$0 , 33

ЕС 56

a*f\аЧ 72

Ш1 nSP IИ 74

ъЩ ei^lciV 76

®e*oi 73

![]()

дрАзаоно-обрезной

станок

ноле ли ЦЗД-7Ф предназначен для по-

'лучения обрезной доски из необрезной.

Обработанные на стаже заготовки

должны

удовлетворять следующим требованиям;

дрАзаоно-обрезной

станок

ноле ли ЦЗД-7Ф предназначен для по-

'лучения обрезной доски из необрезной.

Обработанные на стаже заготовки

должны

удовлетворять следующим требованиям;

ширина выпиленных досок лри ширине до 100 мм не должна иметь отклонение от номинального рагмера ка + 2 мм, при ширине дооки свыше 100 мм - + 3 мм;

отклонение от перпендикулярности поверхности прошыа плао- ти дооки не должно превышать 0,5 мм на длине 100 кал;

кепряиолинейность поверхности пропила допускается не более 0,27. от длины доски.

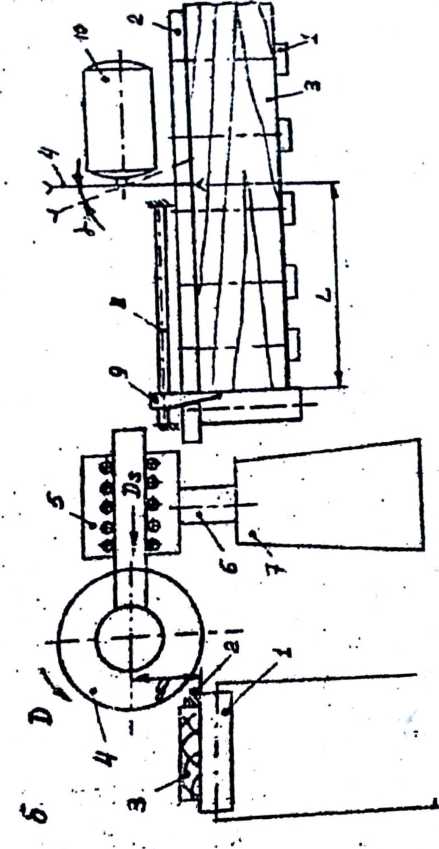

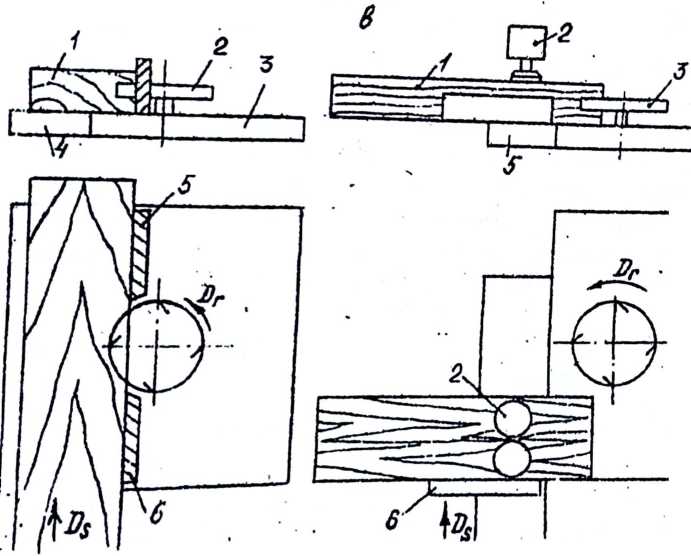

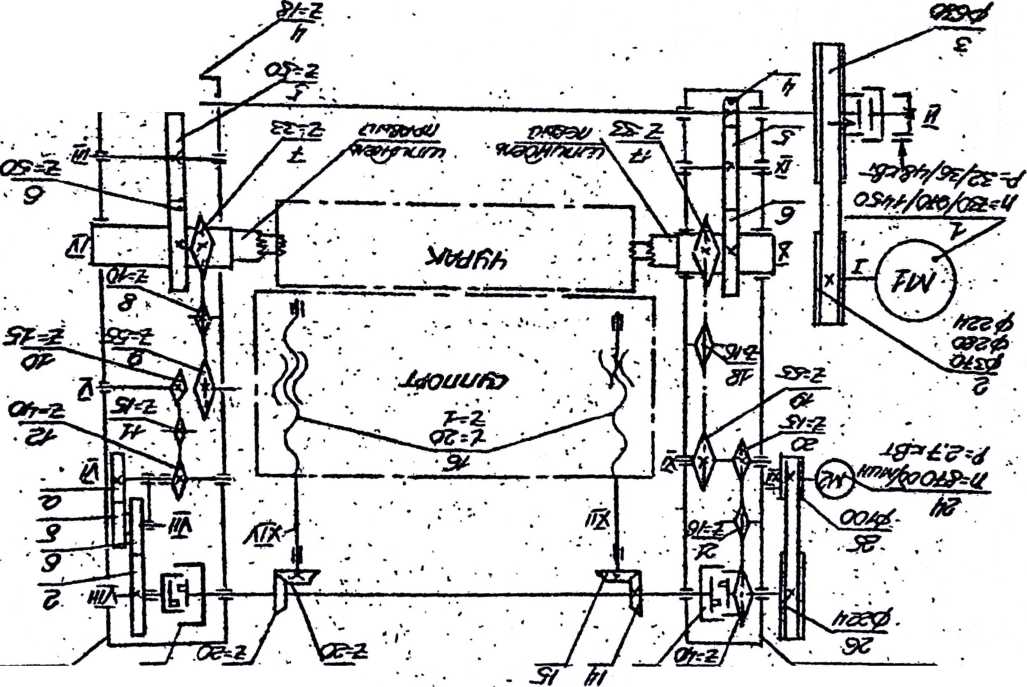

Механизм резания станка включает вал 3 (рис.2а), на котором расположено два комплекта комбинированного, фрезерно-пильного инструмента. Левый комплект 1 по ходу установлен неподвижно на валу и является базирующим для правильной ориентировки дооки 2. Правый

*

комплект 4 может перемещаться относительно вала 3 в зависимости от ширины обрабатываемой доски и может устанавливаться относительно неподвижного инструмента на расстоянии от 60 до 300 мм на любую из стандартных ширин досок - 60; 70; 75; 90; 100; НО; 115; 120; 125; 130; 140; 150; 160; 170; 175; tL90; 200; 210; 220; 225; 250; 275; 280; 300. Перемещение осуществляется гидропоаиционером. Команда на включение заданного размера может поступать о пульта управления или от ЭВМ. Комплект состоит из торцово-конической фрезы и зачисткой пилы. -

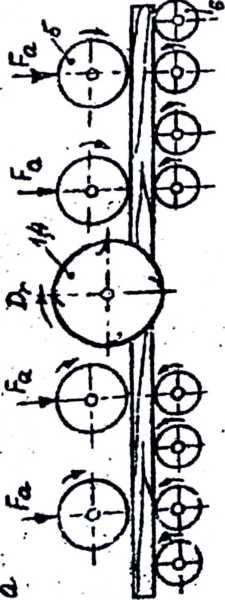

Мехаяием подачи состоит ив 4-х блоков, каждый из которых имеет два нижних 6 и один верхний 5 подающие вальцы, Все вальцы приводные, Верхние являются прижимными с регулируемой силой прижима Рлот гидропривода. Скорость подачи в станке равна НО м/мин. Это условие обеспечивает превращение обзольной части доски в технологическую щепу требуемой толщины.

Торцовый станок с прямолинейной подачей пилы модели ЦПА-40 предназначен для поперечной распиловки пиломатериалов 3 (рис.26) размером до 400 мм по ширине и 100 мм по толщине.' .При торцовке материала проверяют отклонение от перпендикулярности обработанной поаерхносги плаоти к кромке. Отклонение не должно превышать 0,6 ми на длине 100 ш.

Станок оборудован пильным суппортом4 (рис. 26), перемещаемым по роликовым направляющим 5 г ид ро цилиндром. Пила устанавливается

«V

— **1 -

7V

=?=Г

t

и

-ТГ»

%

- г3* .. - я.

на яалУ электродвигателя 10. Колонка 6 станка поднимается по вер*

ЛикадИ относительно станины 7 и обеспечивает применение гол pae- яого диаметра. Кроме того, колонка может поворачиваться вокруг вертикальной оои и обеспечивает таким образом торцовку деталей под углом ^.Станок оснащается рольгангом 1 * направляющей линейкой

и упором 9 ка скалке. 8. Положение упора определяет длину L отпиливаемой детали.

»г

■ .

I

■/

отклонение от прямолинейности поверхности пропила не должно превышать 0,25 мм на длине 1000 мм;

отклонение от перпендикулярности поверхности пропила базовой поверхности не более 0,2 мы на длине 100 мм;

равномерность ширины шш толщины отшленных планок не должна превышать 0,3 мм на длине 1000 мм.

Конвейерная цепь в (рио.2в) о рифлеными гусеницами перемещается под направляющим 7, что обеспечивает точное движение подачи, а следовательно, и прямолинейность пропила. Обрабатываемый материал 1, положенный на конвейер, увлекается им на пилу 4. Усилие тяги создается давлением Fa прижимных роликов 3. Нижними вубьями пила входит в продольный паз гусеницы, что обеспечивает оквовной пропил заготовки. Позади пилы находится расклинивающий нож 5, а впереди - противовыбрасыватель, предохраняющий от обратного выброса материала, сресков и сучков, состоящий из двух рядов верхних когтовых упоров 2 и одного ряда нижних 8. Сбоку заготовка базируется по направляющей линейке 10, которая закреплена на отоле О. Эта линейка определяет ширину В отпиливаемой рейки.

Денточнопшгьные

отодярные станки

предназначены для распиловки досок,

брусьев на заготовки,

а

также для выпиливания криволинейна

деталей. При проверке станка в работе

проверяют параллель

- ность поверхности пропила базовой

поверхности образца с допуском в

продольном направлении 0,6 мм на длине

1000

мм, в поперечном -

2 мм на длине 100 мм.

и

-

ш

Рио. 3. Функциональные схемы отанкрв,- а - ленточнопильного столярного ЛС80-4; б,в - фрезерного с .шипорезной кареткой ФСШ-11; б - при обработке по направляющей .дииеЛсе,- в - при обработке к.ч шипоревной кчретда

шкив 5 ведущий, верхний 11 - натяжной. Шкив 11 уотановлэн ез суппорте 8, имеющем вертикальное перемещение маховичком У. Опоры шкива смонтированы в полвуне 12, который опирается на малое плечо а рычага 9. Больпое плечо в-этого рычага имеет натяжное устройо- тле ** пружину 10.'. Соотношение плеч рычага - 20...50. Такая подвеска верхнего шкива обеспечивает постоянное усилие наряжения пильного полотна как при неподвижном состоянии, так и во время работы, когда происходит удлинение полотна из-за температурных деформаций. ось верхнего шкивз у столярных станков наклоняют на уголJ3,величина этого угла небольшая, (доли градуса). При этом во время работы наблюдается устойчивое положение пилы . На рабочей ветви пилы установлены два направляющих аппарата 14 и 17. Каждый состоит из двух боковых ограничителей - роликов ,4 и ограничителя для огмкки пилы - ролика 3. Стол 1 станка имеет поворотное устройство 16 для распиловки под углом к пласти заготовки 1. При прямолинейном пропиле применяют направляющую линейку 15. Для предотвращения травмы станок может быть оборудован ловителем 13 пильного полотна при его обрыве.

Фрезерный

станок с шипорезной кареткой ФСШ-11

(рис.З С|в) относится к универсальным

и предназначен для 'плоской, профильной,

криволинейной обработки брусковых и

щитовых деталей, а также для шипорезных

работ. Для каждого вида обработки

функциональная схема будет иметь

отличия. На рис. 36 показана обработка

шпунта на кромке бруска. Каретка 4

превращается в составную часть стола

3. Передняя б и задняя 5 направляющие

линейки установлены на одной плоскости

и над ними выступает фреза 2 на глубину

шпунта в детали

Фрезерный

станок с шипорезной кареткой ФСШ-11

(рис.З С|в) относится к универсальным

и предназначен для 'плоской, профильной,

криволинейной обработки брусковых и

щитовых деталей, а также для шипорезных

работ. Для каждого вида обработки

функциональная схема будет иметь

отличия. На рис. 36 показана обработка

шпунта на кромке бруска. Каретка 4

превращается в составную часть стола

3. Передняя б и задняя 5 направляющие

линейки установлены на одной плоскости

и над ними выступает фреза 2 на глубину

шпунта в детали

При нарезании проушины на торцах заготовок (рио. Зв) используется .шипорезная каретка 5. Заготовки 1 базируются по направляющей линейке 0 шипорезной каретки и прижимаются к ней пнематическими вакимами 2. Поверхность шипорезной каретки при этом должна быть немного выше поверхности стола 4. *

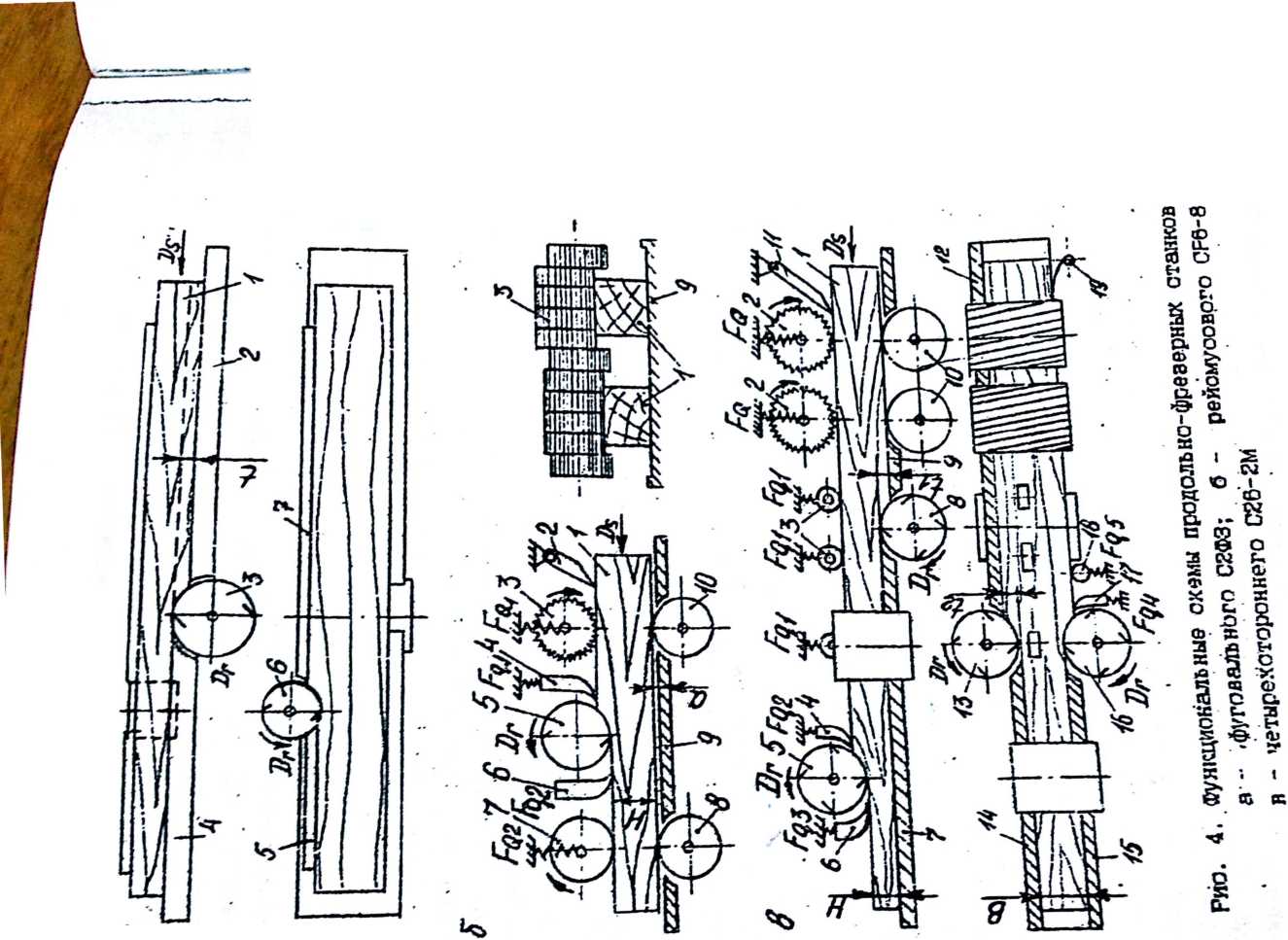

Фуговальные станки предназначены для плоского продольного фрезерования, заготовок с целью создания технологической базы. Станок С2ФЗ(рио»4а) относится к двухстороннему, и обработка эдвоь возможна одновременно двух смежных баз. Нормы точности фуговальных станков регламентируются ГОСТ 7097-78, согласно которому при проверке в работе должны обеспечиваться: .

плоскостность обработанных поверхностей ** не более

1Бмм на длине tOOQ т>

_ перпендикуляр кость обработанных поверхностей - не более

оа vm на длине г,00 мм. Станок имеет два параллельных отола 2 и

между которыми расположен горизонтальный ножевой вал з. Рабочая поверхность заднего стола расположена по касательной к окружности резания ножевого вала, лучие, если стол опущен на глубину волны, получающейся на обработанной поверхности. Шредний отол имеет возможность вертикального перемещении на глубину фрезерования t, которая определяется величиной неровности поверхности заготовки 1. Передний стол выполняется несколько длиннее заднего. Лучшее качество получ&етоя в том случав, когда длина обрабатываемой заготовки не превышает длину переднего стола. Вертикальная ножевая головка в предназначена для обработки кромки детали. Передняя 7 и задняя направляюще линейки выполняют функцию „ столов 2 и 4. •

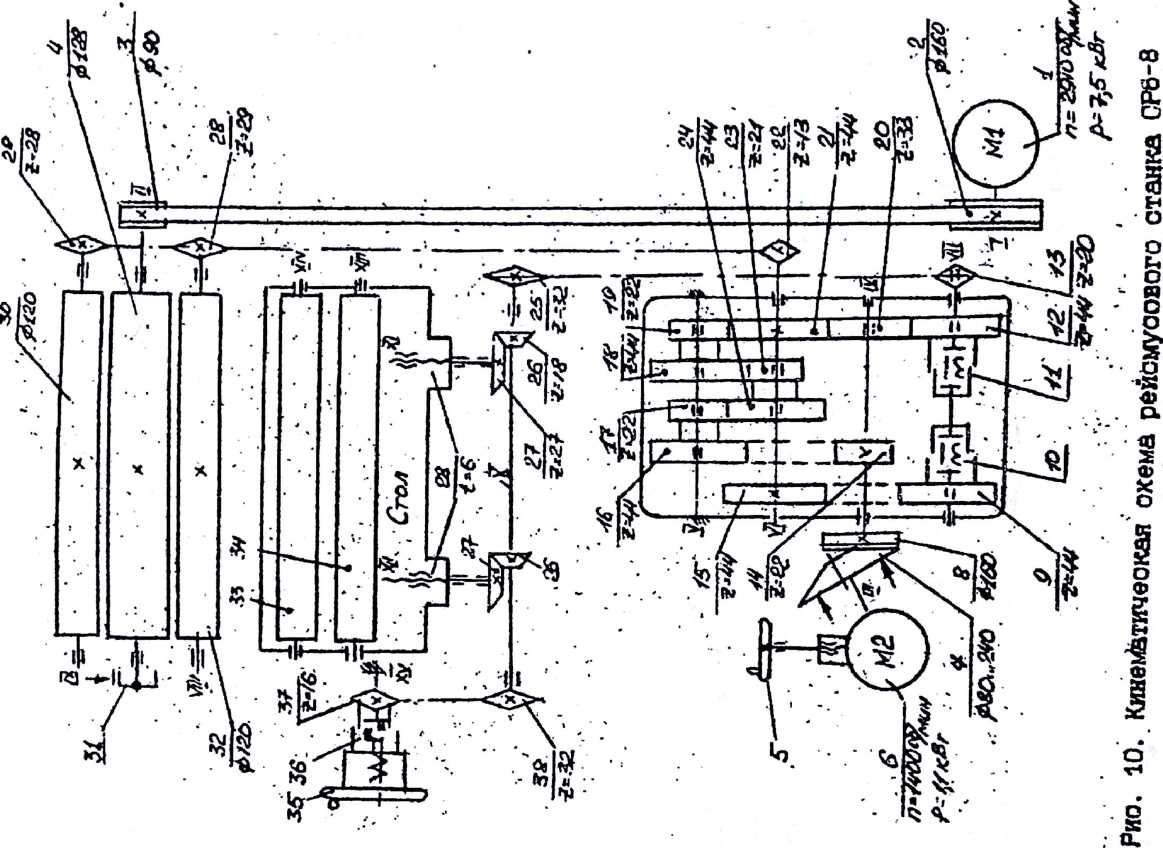

Рейомусные станки предназначены для ойработкй в размер по толщине брусковых ааготозок, щитовых деталей или оборочкых единиц. При npcjepice станка в работе одновременно по краям рабочей поверхности стола пропускают две заготовки. Равномерность толщины заготовок,, обработанных на станке, должны быть ве более 0,16 мм.

На одностороннем рейсмусовом станке СР8-8 (рис. 46) заготовка

пропускается под ножевым валом 5, базируясь на плоском столе 3. Положение отола определяет размер обработки Н. Заготовка 1 перемещается в станке двумя проводными вальцами: передними рифленнши 3 и задними гладкими 7. Эти вальцы прижимаются к заготовке пружинами о силой Fa. Передний валец 3 кроме всего прочего выполняют секционным, что обеопечивает возможность пропуска узких деталей в несколько потоков. Для уменьшения сопротивления перемещения заготовки по столу служат ролики 10 и 8, вмонтированные в отоле и выступающие над его поверхностью на величину а (а * 0,1 - 0,3 1Ш) • В идеале зта величина должна быть равна величине деформации древеоины на ролике от воздействия усилия F . В этом олучае заготовка будет’ касаться поверхности отола без усилия, и трение оиздьжениа полностью Судет исключено трением качения.

Важную роль в процессе обработки, играют прижимы. Передний прижим 4, воздействуя на заготовку, исключает ее вертикальное пе^

ремещяние ii оСвСлечивает получение точного раемерл по толщине; ',:мдает подпор волокон древесины в месте выхода резца иа заготов^ ка и предупреждает ■ появление неровностей разрушения (заколов) на обработанной поверхности; выполняет роль ограждения ножевого вала и приемного устройства для стружки, удаляемой из зоны резания. Задний прижим в прёдотвращэет вертикальное перемещение и вибрацию заготовки, выполняет роль ограждения ножевого вала и приемного устройства, а также роль скребка перед гл&дким падающим вальцем 7.

Защитное устройство 2 (когтевая завеса) предотвращает выброс заготовки из станка под действием сил резания.

Четырехсторонние продольно-фрезерные станки предназначены для обработки брусковых деталей о четырех сторон. Поверхности детали при атом могут быть как шюокими, так и профильными. Согласно Г0С1 7315-92' при проверке отанка^в работе обработанные на отанке детали должны удовлетворять следующим требованиям:

отклонение от прямолинейности и боковых сторон не должно превышать 0,2 мм на Длине 1000'мм;

отклонение от перпендикулярности боковых сторон к базовой пласти бруска не должно превышать 0,1 мм на длине 100 мм;

.равномерность толщины и ширины образца не должна превышать

2 мм. Четырехсторонний продольно-фреверный станок модели С26-2М (рис. 4в) имеет четыре режущих инструмента 5, 8, 13 и 16, распо--. ложенных по фуговально рейсмусовой охеме, :и сооредоточетшй механизм подачи, состоящий из двух приводных рифленных подпружиненных вальцев 2 и двух неприводных роликов 10 под вальцами. Заготовка 1 вальцевым; механизмом подается на передний стол 9, положение которого по высоте определяет глубину1фрезерования по нижней плаоти заготовки. Положение роликов 10 по высоте изменяется и устанавливается не уровне переднего стола. Нижняя ножевая головка в обрабатывает нижнюю пласть заготовки. Обработанная поверхность заголовки при дальнейшем движении базируется по заданному неподвижно- mv столу 7. Когтевач вавеса 11 препятствует выброоу заготовки в сторону оператора- В начальный момент поступления заготовки в механизм подачи боковом прижимом 19 заготовка прижимается к передней направляющей линейке 12/ Правой вертикальной ножевой головкой 13 срабатывается правая кромка заготовки и дальнейшее ее базирование переносится нл-аедшиз налрзвллющуЪ линейку 14. Глубок. > фре-

дарования здесь устанавливается за счет регулирования положения вадней линейки 14 и головки 13 при неподвижной передней динейк* 12. Режущие инструменты 8 и 13, как видим, работают по принципу фугования. Левая вертикальная 15 и верхняя горизонтальная 5 ножевые головки рейсмусущего типа с прижимами 4, б и 17 обрабатывают левую (срамку. и верхнюю пласть б размере по ширине В и толщине Н. Верхние прижимы 3 исключают лремещение заготовки в вертикальной плоскости, а йокоеой 18 и боковая линейка 15 - в горизонтальной плоскости.

Рамные шипорезные станки предназначены для обработки рамных шипов и проушин на брусковых деталях. При проверке станка а работе обработанные заготовки должны удовлетворять следующим требованиям:

равномерность толщины шила и ширина не должны превышать

1 мм на длине 100 мм;

отклонение от параллельности шипа базовой поверхности заготовки не должно превышать 0,1 мм на длине 100 мм.

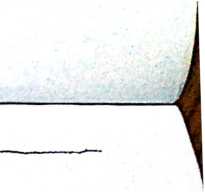

Механизм резания одностороннего рамного шипорезного отанка модели 1ГО16-4 (рис. 5а) представлен четырьмя инструментами: пилой б, шипорезными фрезами 7 и 8 и проушечной ‘фрезой 9. ^Заготовки 2 укладывают на каретку 4 и базируют по направляющей линейке 3 и торцовому упору 8. Крепление заготовок на каретке производится важимом 5. При подаче каретки осуществляется торцовка концов заготовки круглой пилой б, затем обрабатываются заплечики шипов оверху и снизу шипорезными фрезами 7 и 8 и далее по коду подачи формируется проушина проушечнсй фрезой 9. Если требуется Фрезеровать шипы наклонно к ллаоти заготовок, то стол каретки наклоняют на требуемый угол«С> как показано на рис. 5а. Пооле обработки каретка возвращается в исходное положение, заготовки поворачивают и обрабатывают вторые концы заготовок.

Св ердидь но - пазоз ные станки • предназначены для обработки пазов о закругленными краями или отверстий. В первом случае в «са- чеотве режущего инструмента применяют концевую фрезу, во втором - сверло. Нормы точности выполняются по ГОСТ 7363-90. При определении точности в работе проверяют: равномерность ширины обработанного паза или диаметра отверстия; постоянство ширины заплечика по д.шие пава (отверстия); перпендикулярность оси обработанного от-

uioo'Bts^ut uiojcj jceuueosureo рэз^дэиэр

Рис.

5. функцкональнке схемы станков: а -

одностороннего рамного шипорезного

HD16-4;

6 ~ сверлильного-пазовального СЗПГ-2

леротия к базоьой поверхности. Допуск на каодую из проверок составляет 0,16 мм на длине 100 мм.

. горизонтальный сверлильно-пазовальный станок модели СВПГ-я (рис. 56) является .двухсторонним, т.е. на нем обрабатываются заготовки 1 последовательно (о чередованием) на обоих столах 8 и Ю. На станке на обоих столах обрабатываются заготовки Одинаковой длиной паза /, ширина d и глубина А паза может быть разной для каждого стола. ОЗработка заготовок производится с осевой подачей J2s/ или Лкгстолов и радиальной подачей ^^шпинделя 9 одновременно при пазовании и только подачей J2s/ или J)sz при сверлении. Режущие инструменты 4 и 5 - сверла или концевые фрезы. Заготовка 1 прижимается к столу пневматическим зажимом 7. Продольная кромка заготовки прижимается к неподвижным упорам 4 столов. Торец заготовки упирается в регулируемый упор 2, закрепляемый на штанге в. Скорость движения подачи стола регулируемая, холостой ход стола ускоренный. При начале холостого хода стола начинается рабочее движение другого, “Рааноотьг во времени рабочего и холостого хода столов позволяет снять готовое изделие и установит новое.

Присадочные станки предназначены для'оверления отверстий под круглые шипы ^шканты) для угловых соединений щитов, а “танке отверстий для установки фурнитуры. Требование точности этих станков соответствует сверлильно-павовальным.

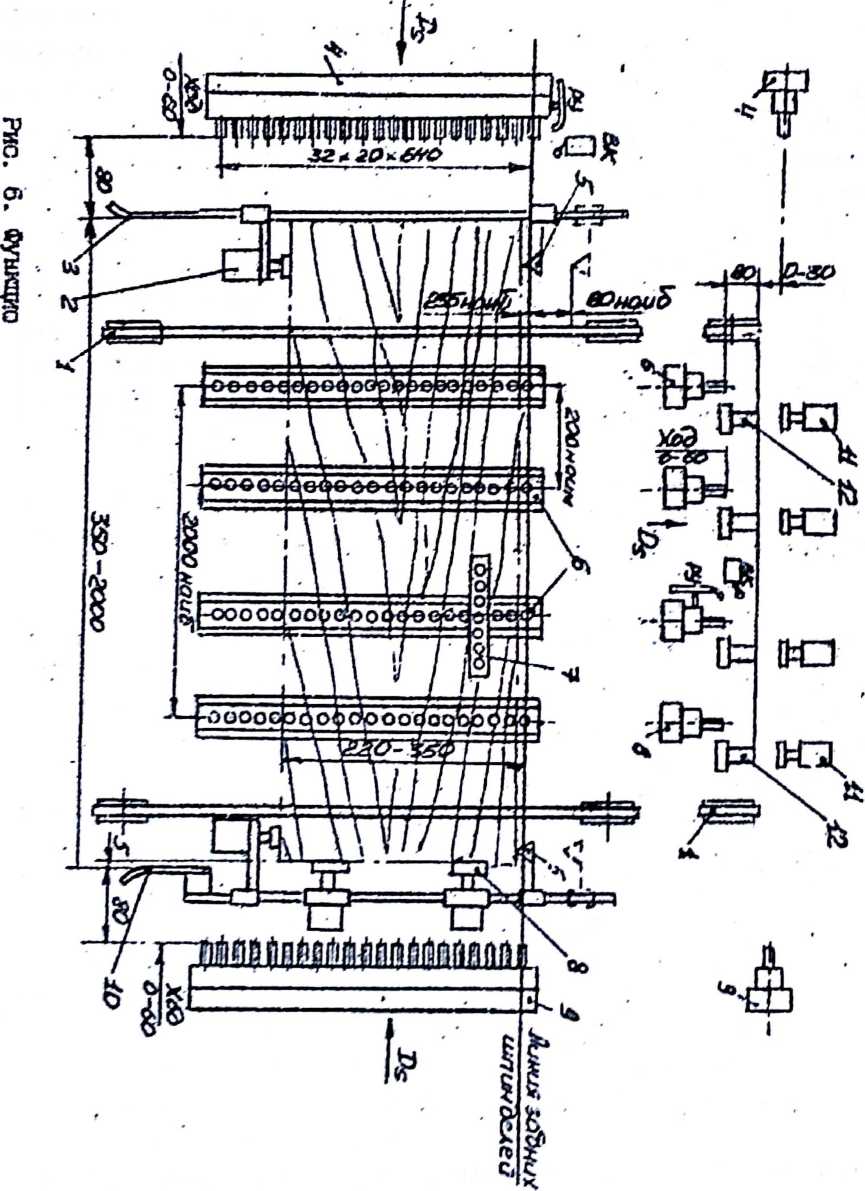

Сверлильный многошпиндельный горивонтально-вертикальный станок модели СГВИ-1А (рис. 6) работает в автоматическом режиме и сверлит горизонтально с двух сторон и вертикально - снизу. Станок может быть встроен в автоматическую линию. Щит на станок поступает по транспортеру 1 между двух направляющих линеек 3 и 10 и при достижении выдвижных упоров б останавливается. Базирование щита осуществляется фронтальными 2 к упорам 5 и боковым досылателям 8 к левой базовой напразляющей линейке 3. Прижимы 11 прижимают щит к столикам 12. Теперь щит подготовлен к рабочему процессу и начинается обработка- На щит одновременно надвигаются- горизонталь ныв сверлильные головки 4 и 9 и вертикальные б. Величина рабочего хода каждой головки регулируется упором РУ. На любую вертикальную головку и на’каждый ее шпиндель может быть установлена шестишпин- Делъная дополнительная насадка 7. Соседние сверла в каждой сверлильной головке имеют противоположной направление вращения, поэ-

Фундаментальная библиотека Казан;к. г. химико- технОлогического институте им» С. М. Кщот^г

зальная

схэма присадочного станка сгвеыа свпг-2

н v 0) rt (D

сверла

йа оганке применяют с правой и

левой винтовой канавку По завершении

обработки транспортер 1 выносит готовый

щит и

сверла

йа оганке применяют с правой и

левой винтовой канавку По завершении

обработки транспортер 1 выносит готовый

щит и

1 доотавлнет очередной.

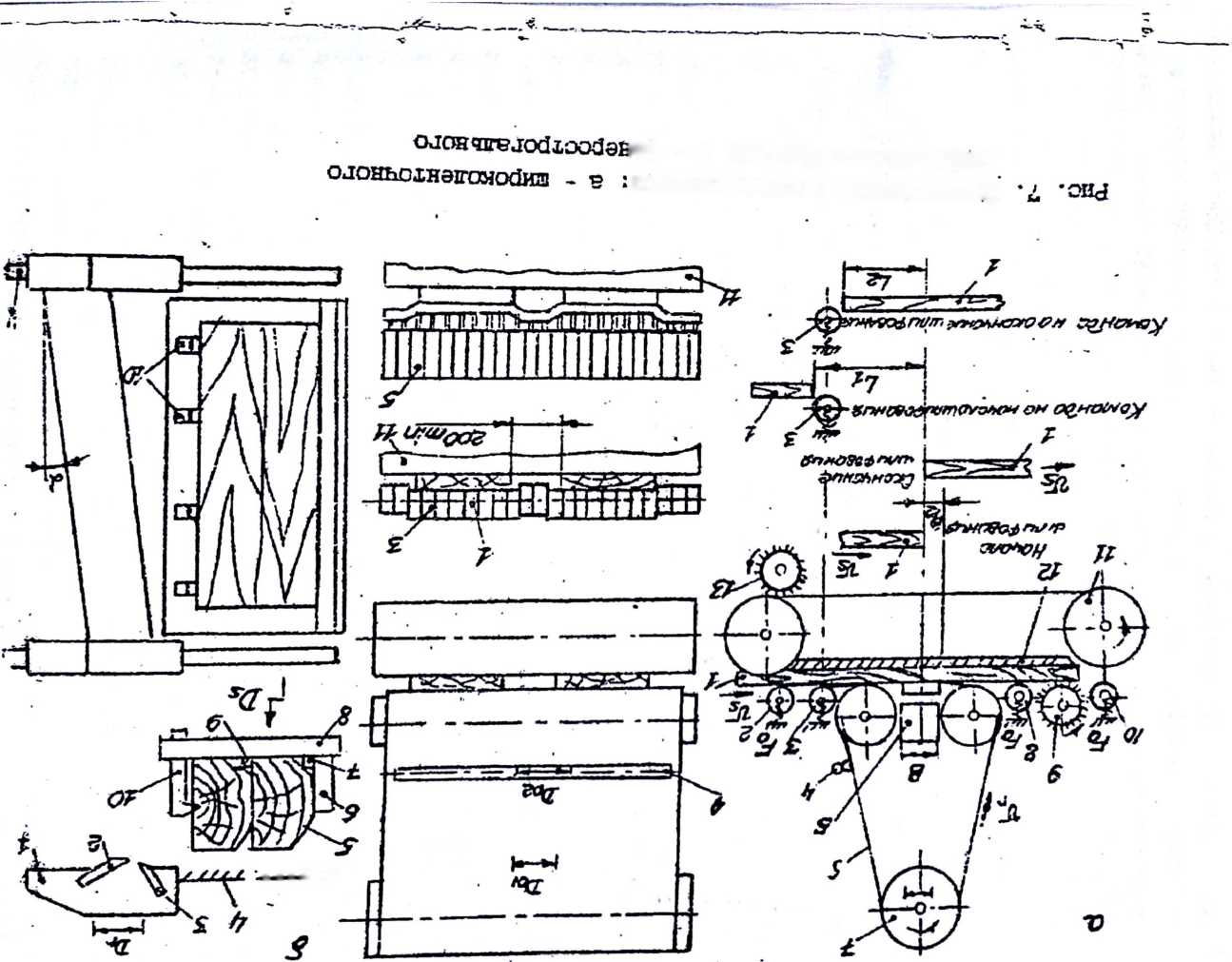

[Иргрпкпленгочный шлифовальный станок о электронным управлени- 0W утюжком и конвейерной додачей медали Н1лК-13 предназначен для тонкого (промежуточного) шли^юванш грунтованных и промежуточного шлифования лаковых покрытий верхней части щитовых деталей перед последующей отделкой. Станок аналогичного типа только с более высокой скоростью главного движения Уг применяют для чистового шлифования фанерных щитов.

Механивм регалия станка или агрегат шлифовальный ооотоиг из шлифовальной ленты 8 (рио. ?а)„ установленной на грех вальцах, из которых верхний 7 является годущим, натяжным и осуществляющим осцилляцию ленты sa счет поворота оси вальца в горизонтальной плос- g кооти» Прижим шлифовальной ленты к поверхности обработки осущеот-

вляется эластичным самонастраивающимся на- ширину обрабатываемой детали секционным у.тюжком 5. Это позволяет пропускать детали в несколько потоков. Шлифовальная лента очищается 6т пыли устройством для обдува 4, представляющим собой трубку с отверстиями. Грубка совернает осциллирующее движение . Обрабатываемое изделие

роликами 2, 0 и 10 прижимается к ленте конвейера 11. Рабочая ветвь конвейера опирается на стол 12 и соединяется о вакуумной камерой. Секционный ролик 3 несет на оебе электродатчики. Чиоло секций ролюса и утюжка одинаково. Для очистки обработанного щита от пыли установлен щеточный барабан б, а для очистки конвейерной ленты - барабан 13.

Начало шлифования изделия (опуокание шлифовальной ленты) и начало контакта с поверхностью должно произойти, когда передний торец изделия 1 находится под- серединой утюжка б, а завершается шлифование, когда задний торец иэделия будет находиться на середине утюжка. Команда на включение и отключение поступает от ко- нвчных_выключателей. вмонтированных в ролике 3. Пути (ом. рио. За), проходимые щиток на начало шлифования и окончание шлифования Ь^не ны. Поэтому существуют два переключателя; один для регулирова- orrv M°iWHTa Искания утюжка, а другой - на подъем. Точность ЛИЧив и П0Д^®ма + 4 мм от заданного значения расстояния. На- такой системы не допускает пропускать детали торец в торец.

i

i ( ms

^дторцевый раэрьш должен быть не менее 300 мм.

Чиодо

включенных секций утюжка зависит от

ширины детали. Кроме того,можно выбрать

один иэ грех режимов работы:

Чиодо

включенных секций утюжка зависит от

ширины детали. Кроме того,можно выбрать

один иэ грех режимов работы:

О - каждому нажатому конечнику соответствует опускание '’оврага" утюжка;

+1 - каждому нажатому конечнику соответствует опускание

"своего" утюжка и по одному Соковому относительно "своего"}

+2 - каждому нажатому конечнику соответствует опускание

"своего" утюжка и двух боковых относительно "своего'*

Эта система позволяет пропускать детали с расстоянием между потоками не менее 200 мм.

Фанерострогальные станки предназначены для получения строганого шпона в соответствии с ГОСТ 2977-82. Предельные отклонения по толщине составляют +_0,0б мм.

Функциональная схема гориеонтального фанерострогального отанкл показана на рис. 76. Механизм резания представлен нолевым суппортом 1; совершающим возвратно-поступательное движение по направляющим 4 и несущим на себе нож 2 и прижимную линейку 3. Нож

о прижимной линейкой располагают под угломер. 5.. ..12 по отношению нормали к вектору скорости резания. Заготовки-ванчеоы б скрепляют между ообой и со столом 8 промежуточными крючьями 8 и прижимают крюками 10. к упорной стенке 6.; Прокладка 7 попользуется для правильного базирования крайнего ван^еоа. Стол имеет рабочее D и настроечное перемещения. . Рабочее движение заключается в. подъеме отола о заготовками на толщину срезаемого шпона, которое выполняется в конце холостого хода суппорта храповым механизмом.

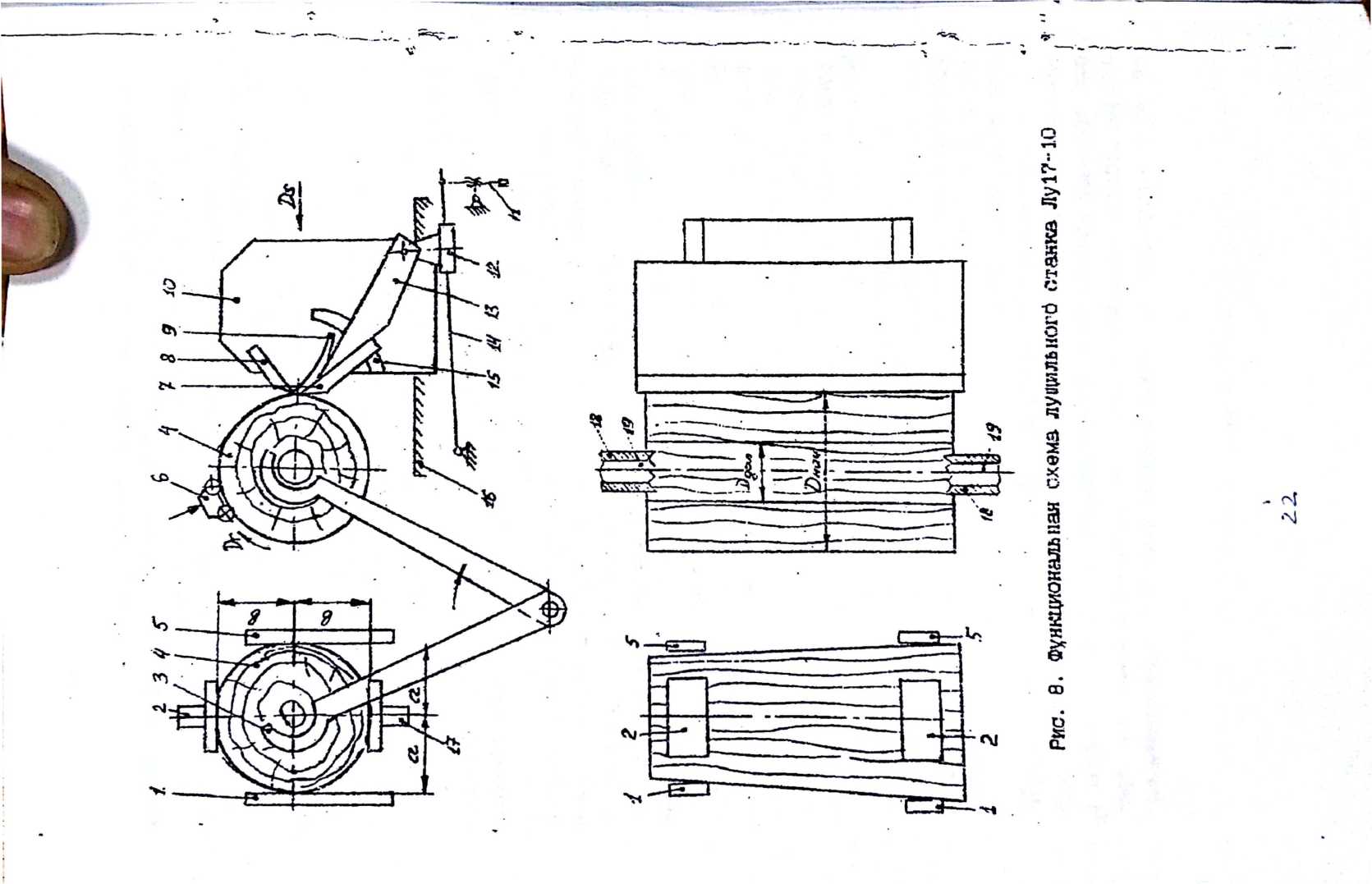

Лущильные станки предназначены для деления заготовок (чураков) на листовой полуфабрикат (сырой шпон) способом лущения. При проверке-станка в работе проверяют равномерность толщины шпона: допуск + о,об мм при толщине пшена до 1,16 мм, + 0,10 мм при толщине шпона of 1,6 до 4,0 мм.

В лущильном станке модели Лу17-Ю чурак 4 (рио. 8), сцентрированный относительно оси шпинделей 18, 19 и зажатый ими о торнов, получает яращательное главное движение 0Г. Движение подачи Dj придано рабочим инструментам ножу и прижимной линейке 6, гак- репленЕ-,ьм в суппорте 10. - Между главным движением и движением по-

?л -

имеется жесткая кинематическая связь, благодаря которой

^мпечиваетоя постоянство толщин» шпона 9,

Шпиндели лущильных станков выполнены телескопическими. Парные к/лачки 18 совместно с внутренними 19 участвуют в начальный момент лущения. При уменьшении диаметра чурака до величины ПЫ9л наружные шпиндели 18 отводятся в сторонн, и процесс лущенья эа- вершается только с внутренними шпинделями 19. Для предотвращения прогиба чурака в конце лущения применяют ограничители прогиба - люнеты 6, которые оказывают давление на чурак гидроцилиндрами.

Особенности кинематики лущения требуют изменения (уменьшения) заднего угла резания по мере уменьшения диаметра чурака. Изменение заднего угла достигается поворотом ножедержателя 13 вокруг оси, проходящей через лезвие ножа, в дуговых направляющих 15. Ножедеркатель 13 поворачивается ползуном 12, который перемещается по направляющей 14,, которая может изменять' наклон винтом 11. Если направляющая 14 установлена горизонтально и параллельна направляющим 16 суппорта 10, задний угол изменяться не будет.

Составной частью лущильного станка является центровочно-загрузочное устройство, предназначенное для выявления продольной оси чурака. На рис, 8 представлено устройство, которое состоит из вертикальных i и Б и горизонтальных 2 и 17 пластин. Перекос чурака в шпиндели производится рычагами 3 с торцовыми захватами.

Круглопильные станки для раскроя плит называют Форматными

о танками. При проверке отанка в работе обработанные заготовки должны отвечать следующим требованиям:

- отклонение от прямолинейности поверхности пропила не должно прэвьшать 0,4 мм на длине 1000 мм;

отклонение от перпендикулярности смежных кромок между собой не Оолее 1 мм на длине 1000 мм;.

отклонение от номинальных размеров длины и ширины раскроенной заготовки не должно превышать ' + 1,5 мм на длине 1000 мм м +

2,0 мм на длине свьше 1000 мм;

О 2 0Т|^°йение от перпендикулярности кромок и плаоти не более . мм на 100 мм. Станок для раскроя плит модели ЦТМФ имеет программное управление.

«o.n,oTTPWf,BH& GTaH0!t ЕЫПЭЛИег ч виде двух агрегатов - про- Л и поперечного раскроя ~ и работает по поьиционно-проход-

Рис. 9. Функциональная схема станка для раскроя шшт ЦП®

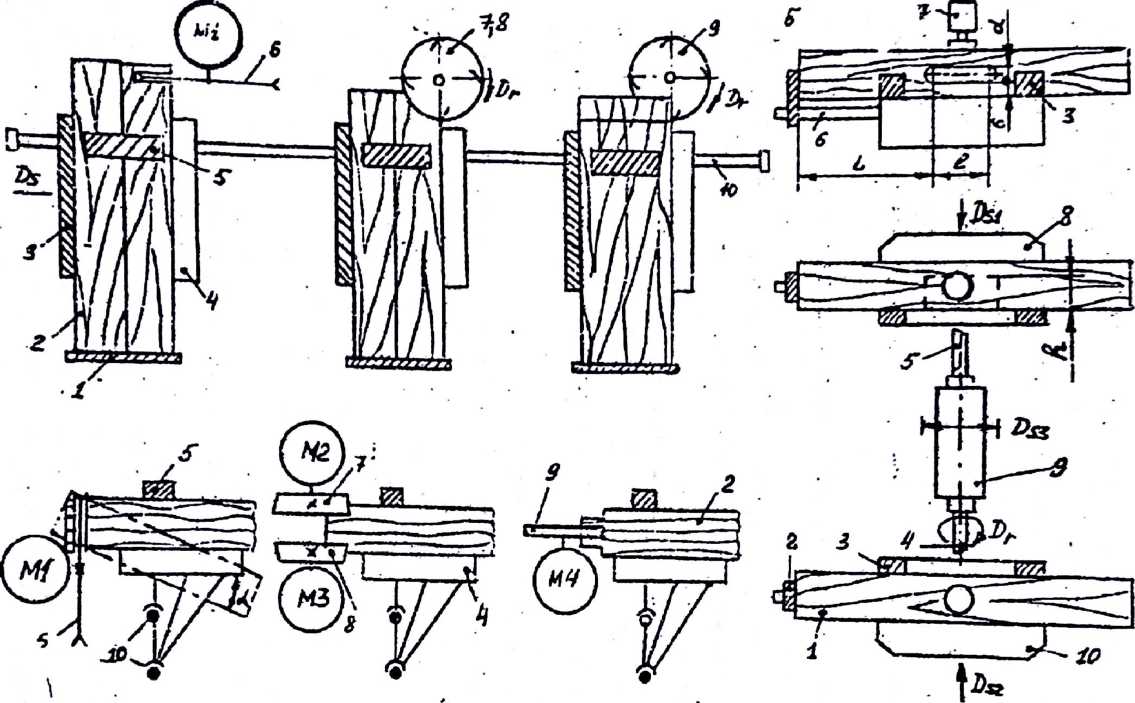

я0й °^регат продольного раскроя (рио. 9) состоит иэ подъемного

каретки 4.роликового стола 24 и пильного суппорта 9.На

отолв размещается штайель плит 2.

уровень подъема стола ограничивается конечным выключателем 6 на самоходной каретке 4 размещено четыре толкателя 3 и четыре '/пора 6 с зажимами 25. Толкатели и упоры имеют вертикальные перемещения. При движении каретки 4 плево толкатели 3 сдвигает со вгабеля пакет плит голодной до 60 мм и подают его на позицию ба- 8ирования - роликовый стол 24. Каретка возвращается в исходное положение за новым пакетом, а доставленный на позицию базирования пакет боковым упором 23 прижимается к направляющей линейке 29, а четырьмя передними упорами 21, о опрокидывающимися толкателями 22, прижимается к упорам 6. После выравнивания пакета он закрепляется важимами 25. Последующее движение каретки 4 влево происходит с двумя пакетами; передний закреплен в заг.имак 25, задний одвигаатся оо штабеля толкателями 3. Точная установка каретки дается на позипоо продольного раскроя. Точная установка каретки на ширину отрезаемой полосы производится под Упором 8, затепленным на барабане 7. Барабан имеет 4 грани, каждая грань предназначена для раскроя по одной схеме.- Раоотояние между упорами В4, Вли т.д. определяет ширину отрезаемых полоо. Точность позиционирования +

6 мм достигается за счет понижения скорости движения каретки перед остановкой. После остановки каретки срабатывает прижим 10, и пильный суппорт 9 отрезает полосу от пакета движением по стрелка Da . Затем суппорт 9 опускается вниз и возвращается в исходное положение. Агрегат поперечного раскроя состоит из самоходного отола 18 и десяти пильных суппортов 14, расположенных на траверсе 16. Работа агрегата поперечного раскроя плит начинается о момента подъема прижима 10; поднимаются направляющие 19 отола механизмом подъема 20, и стол 18 снимает отрезанную продольную полосу материала о поддерживающих кронштейнов 11* В начале движения влево на столе поднимаются секционный упоры 17, которые ограничивают смещение волосы при обработке. Одновременно включаются электродвигателя 13 к опускаются пилы 12 пневмоцилиндрами 16 только тех суппортов, которые необходимы для получения размеров А,, А*и т.д. и когар«$ запрограммированы на штекерной панели. При движении стояв

в крайнее левое положение происходит поперечная раогшлонка полосы, причем во время пиления пакет плит прижимается к столу прижимами, .смонтированными на каждой суппорте. В конгуглу'ти поперечныэ пилы отключаются и поднимаются в верхнее положение, отол спуска" етоя, оставляя раскроенные полосы на штангах, и возвращается вправо* в исходное..положение. .

В начале движения стола 18 влево даетоя разрешение для движения каретки 4 для перемещения пакета плит на йирипу следующей полосы. Таким образом, после выполнения первого продольного резй; работа продольного, и поперечного участков раскроя совмещается во времени.,, * •

... ■: . ,

Е. Порядок выполнения работы г ., ’ (.

' \;1) изучить теоретическую часть работы; . • :

провести классификацию рассмотренного оборудования по назначению;

.9) еариаовать (схематично) общий1 вид отанка, . разобраться ■в его устройстве и принципе действия (задание получить . у преподавателя). ... .• ' •.

.Контрольные вопросы:

Перечислить марки наиболее распространенных деревообрабатывающих ; отанков, райоказать об .их назначении, v функциональных возможностях и основных технических <; характеристика*. * < - /

2.. На основа проведенной классификации подчеркнуть отлк- чия отанков -одной группы;

3* Рассказать о марке, назначении, устройстве, принципе действия и основных технических характеристиках ио - следуемого отанка.

Лабораторная работа 2.ФУНКЦИОНАЛЬНЫЕ (ТЕШОЛОГИЧЕСКИЕ) СХЕМЫ : ; СТАНКОВ

!

Цель работы: натурное изучение конструкции, освоение навыков в составлении функциональных (згахнтаогическж с;;ем) дерево- .^рабатыв£«щин станков.

?.ь ~

Лорярок Бьшол^ения работы:

повторить теоретическую часгь предыдущей работы;

ознакомиться о назначением, технической характеристи

кой. ■'* принципом работы деревообрабатывающего otbhiss '(по выбору преподавателя)•

составить функциональную (технологическую) схему укд

ванного отанка ;

определить расположение элементов схемы на станке,

Контрольное вопросы:

Назовите марку наиболее распространенных деревообрабатывающих станков, расскажите об их назначении и основных технических характеристиках. '

По составленной технологической схеме раоасажите о принципе работы исследуемого станка,

Назовите марку, расскажите о назначении и основных технических характеристиках иоследуек.ого станка.

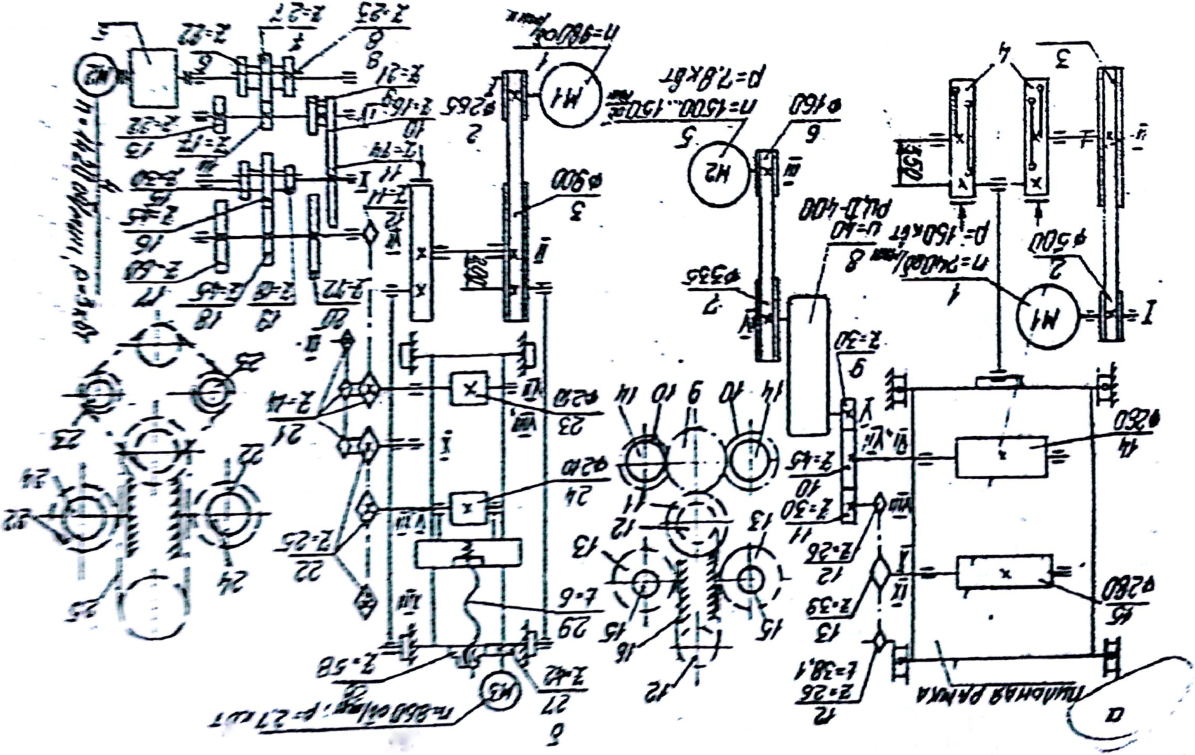

Лабораторная работа 3. КИНЕМАТИЧЕСКИЕ' СХЕМЫ СТАНКОВ

Цель работы: натурное изучение конструкции и освоение навыков в составлении кинематичеоких схем деревообрабатывающих отанков.

Основные теоретические положения к расчету и составлению

охем

Кинематика отанков представляется в виде кинематических охем, которые изображаются условными изображениями (прил.1 ). Назначение. кинематической охемы - дать полное представление о том, как передается движение к исполнительным механизмам и определяется чаотота" вращения, • скорость и перемещения рабочих органов станка. Первичным элементом кинематической охемы является звено, два овя- еанных между собой звена образуют кинематическую пару или передачу. Сочетание кинематических пар образует кинематическую цепь, сочетание кинематических цепей - кинематическую схему отанков. Ввено характеризуется кинематичеокой, величиной, пара - передаточным чиодом иди передаточным отнощением, цепь - передаточным числом или отношением, кроме таге для цепи может быть составлено уравнение кинематического баланса. Если кинематическая цепь обес-

почивает получение разных скоростей движения, удобна иметь фор*У лу настройки. Формула настройки * преобразованное ураянение кине матического баланоа, в котором определен параметр лам ройки.

На кинематической схеме каждое звено имеет вынослсу в виде дроби: в числителе указывает порядковый номер эвена, в энаменате ле - кинематическую величину: электродвигатель - число оборотов и мощнооть; шкив - диаметр; зубчатое колеоо * число вубьев и модуль; звездочка - члоло зубьев и шаг цепи; червяк ■ число заходов; винт - шаг и число заходов.

Расчетные диаметры звеньев принимают следующие. Для плоско- перемени передач

с1*с/ш>& О)

где dm- диаметр шкива, мм;#- толщина ремня, мм. Для клиноременных пергдач расчетный диаметр соответствует диаметру шкива, на котором располагается нейтральный слой ремня. Здеоь расчетный диаметр меньше наружного диаметра шкива.

Для аубчатых и цепных передач расчетные диаметры соответствуют диаметру делительной окружности: зубчатое колеоо с прямым

*:*Упч ■w'tym/m-t, 30

шШ™. 34

и-v;-t «*> 33

*&*<>?' и9 пя$0 , 33

ЕС 56

a*f\аЧ 72

Ш1 nSP IИ 74

ъЩ ei^lciV 76

®e*oi 73

де /тт модуль, мм; % - число зубьев зубчатого колеса или введочки Г Кгол наклона зубьев, град; t - шаг цепи,мм.

Передаточное отношение U и передаточное число являются величи нами обратными:

Н ** “77“ '

U (?)

✓

чепеЛ^ГГ* 0Т,Ш9НИе “~«пары можно определить пвеньеч: меньев перы или через кинематические величины

»лу-

у JP*7*-'

(D т '

Ч

О»

гг

(D

CL

*:*Упч ■w'tym/m-t, 30

шШ™. 34

и-v;-t «*> 33

*&*<>?' и9 пя$0 , 33

ЕС 56

a*f\аЧ 72

Ш1 nSP IИ 74

ъЩ ei^lciV 76

®e*oi 73

ч В ременных и фрикционных передачах наблюдается проскальаы-

^ ранив. Оно учитывается коэффициентом скольжения £ . Знаменатель g формулы (9) имеет вид 0^(7-ф

Для плоскоременных передач^* = 0,01; клиноременных - 0,02;

Р для фрикционных - 0.01 -.0.05.

и Кинематические цепи бывают простые и дифференциальные. В

iq проотых цепях конечному эвену требуется только одно движение,

о дифференциальные цепи в деревообрабатывающих станках применяются g чрезвычайно редко и в данной работе не рассматриваются.

Передаточное отношение шит число простой кинематической цепи равно произведению передаточных отношений или чисел входящих в нее кинематических пар • .1 . , , ,

U Ц 't/s • U (Ю)

Уравнение кинематического баланса устанавливает зависимость движения конечного звена кинематической цепи по отношению к начальному. Вид уравнения кинематического баланоа определяется структурой кинематической цепи. В деревообрабатывающих станках наибольшее распространение получили пять следующих структур.

Начальное и конечное звенья имеют вращательное движение

Пм.Ио’Пк-i (»1)

где^Дчастота вращения начального и конечного звеньев соответс твенно, об/мин;Л^-общее передаточное число кинематический цени.

Уравнение для определения частоты вращения ножевого вала рейомуоового станка-(рио. 10)

П, ■ £) “

Уравнение (и> можно преобразовать для кинематических цепей главного движения и движения подачи

(12i

“I5

ъу.т

'■

?

?

*:*Упч ■w'tym/m-t, 30

шШ™. 34

и-v;-t «*> 33

*&*<>?' и9 пя$0 , 33

ЕС 56

a*f\аЧ 72

Ш1 nSP IИ 74

ъЩ ei^lciV 76

®e*oi 73

fl-s- частота вращения двигателя; приводящего в движение механизм^резания или подачи, об/мин;^ ~ диаметр режущего инструмента ~ диаметр вальца механизма подачи, мм; *1% - окорость ржания, м/d tj - скорость подачи, м/мин.

уравнение для определения скорости главного движения рейсмусового отанка п, ■ dt/c/s(/-£)(#• d<)/<000-60). tfr

Уравнение для определения скорости подачи 7$ того же станка

будет иметь вид

с/у J, п . *17 . *19 Ъг2 f fi’dsz

tr W U7 Ш ШГ-Ч-

После подстановки в последнее уравнение постоянных величин звеньев получим формулу настройки цепи

Начальное 'звено имеет вращательное движение, конечное - прямолинейное

Я'и ' tig ' QQ ~$tl » ' •• (14)

где Л - ход последней кинематической пары, преобразующей движение в прямолинейное, мм; скорость конечного звена, мм/с.

В качеотве пары-, преобразующей вращательное движение в прямолинейное, может быть либо винтовая пара, либо реечная:

для винтовой пары НЯ’Ь‘*, (16)

для реечной пары (10)

где^- шаг винта, мм; /П - модуль зацепления, мм; Z - число заходов винта или число зубьев реечного колеса.

Тогда уравнение (14) примет вид при винтовой передаче

ffyi * Uq ’ $о ~ при реечной передаче

44>Thrr}i лГ.

пз*’и'~Ж • ( J

8901.

tohbjo

олошфнох ^axo

ввмое^шжяаним ’it 'оад

8901.

tohbjo

олошфнох ^axo

ввмое^шжяаним ’it 'оад

г>

*:*Упч ■w'tym/m-t,

■- -uht ~~

ж

/jottot/

VteOWX

}рг

27

шШ™.

Hfildbb

Vl'b-li

&

tfMVn

v»9*9

Jtowny

*:*Упч ■w'tym/m-t, 30

шШ™. 34

и-v;-t «*> 33

*&*<>?' и9 пя$0 , 33

ЕС 56

a*f\аЧ 72

Ш1 nSP IИ 74

ъЩ ei^lciV 76

®e*oi 73

Г 0 // и Н« " линейное перемещение (ход) начального и конечного звеньев, мм; Д*иДг диаметры ввекьев, овязанные непосредственно о начальным и конечным, звеньями, мы.

Уравнение (19) может быть представлено в другом виде, где скорости начального и конечного звеньев связаны между собой

Ун л*' '

Эн *я2)к' Ш

где££ скорость начального и конечного звеньев,Примеры таких цепей показаны ка рио. 21 и 24.

Уравнение кинематического баланса для оборотной подачи

icS. •U'o'h’So, . (21)

ГД® So~ линейное перемещение конечного звена за один оборот начального, мм.

После подстановки в уравнение (21) значений величины по формулам (16) и (10), получим при винтовой пе'редаче

и-v;-t «*>

при реечной передаче

/<tf.• Ul'Jf* m>t*Sv . (23)

Иопользуя формулу (22), можно определить перемещение отола аа один оборот маховичка 36. рейсмусового отанка (ом. рио. 10)

1о& мок.' ' ^гв'

По формуле (23) определим подачу суппорта на 1 оборот шпинделя токарного отанка (см. рио.*11)

J StiLrj ЗУ/ tit tit %4± %Я9 *2& яг у л

fa.m cf,s «-9Ti’uF'ni'jfr* *» т“ s« ■

б. Уравнение кинематического баланоа для толчковых перемеща- янй органов Станка храповым механизном

J л 2*/¥ 4 # * / /• (24)

*&*<>?' и9 пя$0 ,

уэт чиоло зубьев храпового колеоа( чиоло зубьев, на которое поворачивается храповое колесо собачкой за двойной ход

рабочего органа станка. _

• Пример такой цепи - подача стола с ванчесэма фанерострогапь-1

ного станка показан на рис. 12 , - : . ■ ■

1н V ъ„ Ы. Щ_, Jkfl-. liL. / > . g .

, Zzr bi **s %*9 **z 32 b° j'

где Zm - может быть настроено .от .1 до 24 зубьев; - - толщина строганого 'шпона, мм. • •- : • - ' - . *.. .. * - • " . ‘ - . - ' Множительные ;механизмы.' Элементарные механизмы, • позволяющие • ) изменять ; передаточное отношение, кинематичесюоч цепей,- называют

множителями: Множители ‘бывают для ^ступенчатого и'бесступенчатого регулирований.. Механизмы ступенчатогб -регулирования..' - ■'

;1. многоокоростные электродвигатели двухг, трех- и четырех-, скоростные'-р номинальным!! частотами вращений' 3000.;- .1500 -.1000.*- 750 об/мин.- У. токарного станка (см.рис. 11). применен двухскорост- .ной,-а у^луршьного (см.рис. 13) -■ тре^скоростной двигатели.' •’ ;

2. Ременные передачи, состоящие из сменных- или ступенчатых шкивов. Лущильный'станок оснащается набором сменных^шкивов.

: : - '3. 'Гитары звенья настройки,/ состоящие- из- сменных зубчатых,- *• коЛес. Парносменнач .гитара состоят из двух сменных колес. Расстоя- •

Нйе между осями постоянное, поэтому' сумма • зубьев . сменных колес • будет.постойнной.. Диапазон' настройки такой гитары невелик;

' :• .--' Двухпарная гитара состоит, из четырех, .смекных- колес : (рис.' 13).. Гитара соединяет ^два вала через .промежуточную ось VII, положение которой изменяется по двум' координатам, что поаволяет" изменйть • диаметры всех четырех колес. Такал гитара обеспечивает.

'пшрокии диапазон 'настройки. Условие сцепляемости в гитаре- провй- ’

-ряйт.пр формуле - ; • • • .- ' • - - ‘ ■ !

. - . ■ '* tl ^ ic 9 + tg+JS ■ (25) I

Изменить частоту вращения валов с .помощью колес целесообразно при длкгедьнои работе станка без. перенастройки,- так как. замена колбо требует. Затраты времени.

"Коробки скоростей.- Широкое распространение подучили механизмы, Состоящие дю передвижных- мнйгбвенцовых•блоков зубчатых ко~;

^OJISC в б.Л0К8 всего два й- три'. ' Примеры: , коробка, ско^.

*;П°*Г. токарного отанка (рйо: 14) ;.и механизм подачи лесо- •

но^п^(РИС‘ •14б)* КЬроб^и.с передвижными блоками просты, ение нельзя осуществлять На ходу. Другим типом яв-

о?

*8*гг?с/

7

8Ь=С

£9?г <Эе

; п\

7&

fl

"т^т '

j* & &

'

j* & &

/т$о2го^*г.

0&

'” &/c£/-°zL

-

nr**duG&fr>

э/<гнне*о

SB

Э8

b&gCK?'-

>j

tv-SQd ионзгэхеонНо - о Jl-OOTdS bossesEX;te$ хннчшпооаг .япэхо аияоеьн1еяэни)г '3Hd

8/V*

*:5сЯ

r 7?

ляются коробки с.постоянным зацеплением.колес и включением одной, из 'пар электромагнитными афтами. Пример: механизм главного движения фанерострогального станка (ск.рйе. 12).

Передачи со ступенчатым регулированием обычно компактны н просты, имеют высокий КПД. кинематические возможности привода- можно оценить диапазоном регулирования, который показывает соотношение максимальных и минимальных 'частот вращения шпинделя й скоростей подач У. ' v ‘ • '

Птах

. 7) У}

™---

s-0.

.

При отупенчатом регулировании.. в; диапазоне tlmih "'Лтал должен быть обеспечен ряд окороотейfy ; f\ ; Vl;.. -В коробках скоростей и'подан; когда не требуется. обеспечение точного передаточного отношения, ' наиболее целесообразно применять . геометрический ряд частот вращения.; - -■ \ "

Основные .завиомости геометрического ряда со-знаменателем-^ члены ряда \ П? П<:У ; V Л у Щ ?*'?' ■*« (27)

максимальная частотавращения ; • ' (28)

•диапазон регулирования vs П* ; (29J

знаменатель геометрического рядад^ • t у . .. ^• • ' .(30)

■перепад окороотей ряда ^ Уут%,С0^;

*:*Упч ■w'tym/m-t, 30

шШ™. 34

и-v;-t «*> 33

*&*<>?' и9 пя$0 , 33

ЕС 56

a*f\аЧ 72

Ш1 nSP IИ 74

ъЩ ei^lciV 76

®e*oi 73

Бесотупенчатое регулирование Бесступенчатое регулирование может быть осуществлено электродвигателем с регулируемой частотой, вращения или вариаторами. НО при этом не будут обеспечены точные передаточные отношения.

Электродвигатели ^с . регулируемой частотой вращения могут иметь диапазон регулирования до Ю., С понижением числа оборотов мощность двигателя снижается. Тамой двигатель применен в механизме подачи лесопильной рамы 2Р100-1 (рио>: 14а).

Вариаторы применяют с твердыми телами качения и ременные со- специальными широкими вариаторныш ремнями. Первый тип имеет разновидность по форме тел качения, диапазон регулирования таких вариаторов сравнительно невысок и определяется по формуле

.

rmln .

(32)

.

rmln .

(32)

где Огням ditin'максимальное и мин шальное значения диаметра варьируемого диска вариатора. Вариатор такого типа применен в механизме гоэдачи рейсмусового станка: диски 7 и 8 (см. рис. 10).

Вариаторы с- ременным приводом имеют две разновидности . У . первой один шкив 16 (рис. 15) постоянного диаметра, другой 18 состоит иа двух конических дисков, между ними размещается ремень, к которому подвижный диск прижимается пружиной. Варьирование осуществляется изменением межцентрового расстояния между шкивами 16. и 18. Другой тип такого вариатора с постоянным межцентровым расстоянием. Каждый шкив 2 и 3 (рис. 16), 8 и 9 (рио. 17) состоит из двух конических дисков. Противоположные диски шкивов неподвижно закреплены на валах, а другие имеют осевое Перемещение. Один из подвижных дисков прижимается к ремню пружиной, а другой имеет принудительное перемещение, которое и вызывает изменение положения ремня на шкивах. У такого вариатора изменение диаметров происходит одновременно на обоих шкивах, у них наблюдаются такие соотношения: • . , ,

d4min*dirt\Lh*Qmin\ cl<nax*Qtt"*x*Qr*ax Диапазон регулирования ^ ( otmQX

•Я - &м«) ■ , (33)

Диаметр ведущего шкива fej,

Диаметр ведомого шкива с/2* (.fa* *<**>«*) ' (35)

Порядок выполнения лабораторной работы: