- •1 Характер износа и последовательность восстановления размеров деталей.

- •1.1 Определение величины износа деталей и их дефектация

- •1.2 Назначение припусков на механическую обработку и восстановление изношенных деталей

- •1.3 Понятие о размерных цепях

- •1.4 Виды и механизмы изнашивания деталей

- •1.5 Факторы, влияющие на изнашивание деталей

- •1.6 Признаки износа деталей станков

- •1.7 Предельные износы деталей станков

- •1.8 Технико-экономические обоснования выбора рацонального способа восстановления

- •1.9 Подготовка деталей для восстановления

- •1.9.1 Очистка деталей

- •1.9.2 Моечные машины

- •2 Технология восстановления деталей

- •2.1 Наплавка

- •2.1.1 Электродуговая наплавка

- •Автоматическая наплавка под флюсом

- •Наплавка в замкнутом газе

- •Вибродуговая наплавка

- •Электрошлаковая наплавка

- •Плазменная наплавка

- •Электроконтактная наплавка

- •3 Нанесение покрытий методами газотермического напыления

- •3.1 Характеристика, особенности и классификация методов напыления

- •3.2 Строение покрытия при гтн

- •3.3 Классификация покрытий по функциональному назаначению

- •3.4 Подготовка поверхности деталей перед напылением

- •3.5 Газопламенное напыление

- •3.6 Детонационно-газовое напыление

- •Плазменное напыление

- •3.8 Электродуговая металлизация

- •3.9 Методы оценки эксплуатационных свойств напыленных покрытий

- •3.10 Повышение эксплуатационных свойств покрытий дополнительной обработкой

- •3.11 Принципы проектирования оборудования для наплавки и напыления

- •3.12 Вибродуговая наплавка

- •3.13 Электроконтактная наплавка

- •3.14 Плазменная наплавка

- •3.15 Нормирование расхода материалов и технологических операций при восстановлении деталей

- •4 Расчет толщины наносимого слоя и межоперационных размеров

- •4.1 Понятие о припусках на обработку

- •4.2 Методы определения припусков

- •4.3 Толщина наслаиваемого покрытия и ее возможные значения

- •4.4 Определение размеров заготовок при нанесении покрытий

- •4.5 Методика расчета толщины газотермических покрытий

- •4.6 Обработка газотермических покрытий

1.5 Факторы, влияющие на изнашивание деталей

Скорость изнашивания зависит от многих факторов, основными из которых являются:

- характер приложения нагрузки и взаимодействия деталей – вид трения, скорость скольжения и температура поверхности, периодичность действия нагрузки и ее характер удары, вибрации и т.д.), удельное давление, зазоры в сопряжениях деталей;

- параметры сопряженных поверхностей деталей – структура и твердость материала, чистота обработки поверхности;

- характер промежуточной среды – смазка, поверхностные пленки, абразивы (твердость абразива, форма и размеры частиц);

- условия эксплуатации – вид применяемого топлива, квалификация обслуживающего персонала, качество и своевременность выполнения технического обслуживания и ремонта;

- конструкция машин и ее сборочных единиц – соответствие геометрических форм и размеров деталей действуюим нагрузкам и характеру работ;

- окружающая среда – температура и агрессивность.

Большое влияние на скорость изнаштвания трущихся поверхностей оказывает абразивная среда, в усовиях которой работает большинство строительных машин. Абразивные частицы (песок), попадая в смазку образуют с ней «абразивную кашицу», которая вызывает интенсивное изнашивание трущихся поверхностей. В таких условиях работают, например, детали ходовых устройств гусеничных машин.

Интенсивность изнашивания зависит от качества поверхности и формы детали, характеризуемых следующими параметрами:

- макрогеометрией – отклонением действительной формы детали от номинальной (бочкообразность, седлообразность, конусность, овальность, огранка, непараллельность, непепендикулярность и т.д.);

- волнистостью – регулярно повторяющимися и близкими по размерам неровностями, расположенными по отношению друг к другу на значительно большем расстоянии, чем микронеровности;

- шероховатостью – неровностями в виде выступов и впадин на поверхности, числовые значения которых и общие указания по нормированию приведены в ГОСТ 2789 – 73.

Высокая точность геометрической формы с незначительными микрогеометрическими отклонениями при механической обработке детали зависит от жесткости конструкции и режима работы системы станок – приспособление – инструмент – деталь (СПИД).

Проведение исследований влияния чистоты поверхностей трущихся деталей на их износостойкость показало следующее:

- в начальной стадии работы поверхность соприкосновения трущихся деталей незначительна, так как контакт происходит лишь по вершинам шероховатостей, где развиваются большие удельные давления, превышающие предел текучести трущихся материалов;

- в местах контакта трущихся поверхностей под действием высокого удельного давления, происходит упругое сжатие или пластическая деформация – смятие поверхностей, а при взаимном перемещении поверхностей – деформации среза, отколы и пластический сдвиг вершин шероховатостей, приводящие к начальному износу, вследствие которого происходит быстрое увеличение зазора между трущимися поверхностями. Начальный износ может также возникнуть от температурных вспышек в точках контакта и срыва окисной пленки, покрывающей металлы, что сопровождается молекулярным сцеплением трущихся металлов и образованием узлов схватывания;

- в период начального изнашивания деталей, работающих в легких и средних условиях нагрузки, высота шероховатостей уменьшается на 60 – 70%. Одновременно происходит увеличение площади фактического контакта поверхностей деталей, а следовательно, и снижение удельного давления в точках соприкосновения трущихся пар, что способствует уменьшению интенсивности начального изнашивания;

- во время начального изнашивания, протекающего в период приработки, происходит не только изменение шероховатостей поверхности но также изменение их форм и направления. При этом высота шероховатостей изменяется до оптимальной величины. Если оптимальную высоту шероховатости для данных условий трения удается создать в процессе механической обработки, то она не изменится при изнашивании, а время приработки и износ окажутся минимальными. Увеличение высоты шероховатостей по сравнении с оптимальными значениями повышает износ за счет возрастания механического сцепления, схватывания и среза шероховатостей поверхности. Уменьшение высоты против оптимального значения приводит к резкому возрастанию износа за счет возникновения молекулярного сцепления и заедания плотно соприкасающихся поверхностей, имеющих повышенную гладкость. Этому способствует также выдавливание смазки и плохая смачиваемость смазкой зеркально чистых поверхностей, что встречается в деталях гидросистем и двигателей внутреннего сгорания строительных машин;

- влияние направления шероховатостей на величину износа неодинаково для различных видов изнашивания и при разной высоте шероховатостей Опыты П.Е. Дьяченко показывают, что при жидкостном трении, при малых шероховатостях направление следов обработки не имеет значения, в то время как при увеличении шероховатостей меньший износ наблюдается когда направление следов обработки параллельно движению при трении. Такое положение объясняется тем, что на пути трения не встречаются препятствия в виде шероховатостей другого направления, а схватывание металлов предотвращается обильной смазкой. Пи граничном трении, в зоне малых шероховатостей, , при условии, если следы обработки имеют параллельное направление, возникает схватывание и износ оказывается больше, чем при перпендикулярном направлении. В зоне больших шероховатостей схватывание невозможно и параллельному направлению следов обработки соответствует минимальный износ.

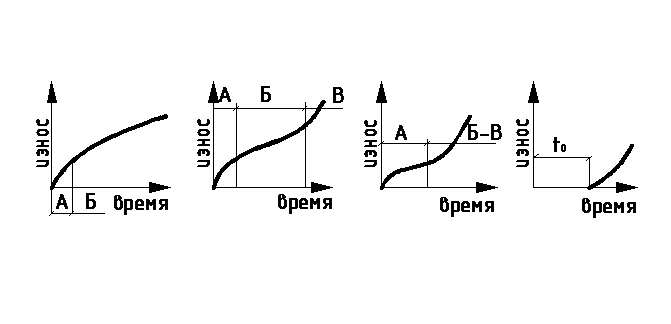

Процесс изнашивания характеризуется тремя периодами (рис. 12).

Рис. 12 Кривые изнашивания

А – приработка; Б – нормальное изнашивание; В – ускоренное изнашивание

Начальный период А – когда поверхности трения прирабатываются и переходят от исходного состояния к установившемуся. В этот период происходит разрушение (истирание) неровностей, оставленных механической обработкой, и образование новых. При этом происходят уменьшение среднего удельного давления и средней температуры на фактической площади касания а также физико-химические изменения поверхностных слоев. Длительность периода приработки зависит от первоначальной шероховатости поверхности, материала деталей, удельного давления и т.д. Период установившегося изнашивания Б характеризуется относительным постоянством условий трения, а период В ускоренным изнашиванием, вызывающим увеличение зазоров и изменение геометрической формы деталей. При этом резко ухудшаются условия работы поверхностей трения.

Из анализа кривых изнашивания следует, что для увеличения срока службы деталей машин необходимо максимально сократить изнашивание в период приработки, увеличить период установившегося изнашивания и предупредить наступление ускоренного изнашивания.