- •1 Характер износа и последовательность восстановления размеров деталей.

- •1.1 Определение величины износа деталей и их дефектация

- •1.2 Назначение припусков на механическую обработку и восстановление изношенных деталей

- •1.3 Понятие о размерных цепях

- •1.4 Виды и механизмы изнашивания деталей

- •1.5 Факторы, влияющие на изнашивание деталей

- •1.6 Признаки износа деталей станков

- •1.7 Предельные износы деталей станков

- •1.8 Технико-экономические обоснования выбора рацонального способа восстановления

- •1.9 Подготовка деталей для восстановления

- •1.9.1 Очистка деталей

- •1.9.2 Моечные машины

- •2 Технология восстановления деталей

- •2.1 Наплавка

- •2.1.1 Электродуговая наплавка

- •Автоматическая наплавка под флюсом

- •Наплавка в замкнутом газе

- •Вибродуговая наплавка

- •Электрошлаковая наплавка

- •Плазменная наплавка

- •Электроконтактная наплавка

- •3 Нанесение покрытий методами газотермического напыления

- •3.1 Характеристика, особенности и классификация методов напыления

- •3.2 Строение покрытия при гтн

- •3.3 Классификация покрытий по функциональному назаначению

- •3.4 Подготовка поверхности деталей перед напылением

- •3.5 Газопламенное напыление

- •3.6 Детонационно-газовое напыление

- •Плазменное напыление

- •3.8 Электродуговая металлизация

- •3.9 Методы оценки эксплуатационных свойств напыленных покрытий

- •3.10 Повышение эксплуатационных свойств покрытий дополнительной обработкой

- •3.11 Принципы проектирования оборудования для наплавки и напыления

- •3.12 Вибродуговая наплавка

- •3.13 Электроконтактная наплавка

- •3.14 Плазменная наплавка

- •3.15 Нормирование расхода материалов и технологических операций при восстановлении деталей

- •4 Расчет толщины наносимого слоя и межоперационных размеров

- •4.1 Понятие о припусках на обработку

- •4.2 Методы определения припусков

- •4.3 Толщина наслаиваемого покрытия и ее возможные значения

- •4.4 Определение размеров заготовок при нанесении покрытий

- •4.5 Методика расчета толщины газотермических покрытий

- •4.6 Обработка газотермических покрытий

3.4 Подготовка поверхности деталей перед напылением

Существенным недостатком методов ГТН является необходимость предварительной подготовки поверхности детали – очистки ее от грязи, жиров, влаги, ржавчины, но самое главное – создании на ней соответствующей шероховатости. Это обусловлено необходимостью получения требуемой прочности сцепления покрытия с основой.

Как уже отмечалось, адгезия покрытия определяется действием ряда механизмов, из которых определяющее значение имеет механическое сцепление материалов покрытия и основы. Следовательно, для того, чтобы напыляемые частицы, которые ударяются и деформируются об основу, прочно сцеплялись с неровностями поверхности, основа должна быть достаточно шероховатой.

Для достижения этих целей используют несколько методов:

- дробеструйная обработка – осуществляется стальной или чугунной колотой дробью с размерами частиц 1мм.;

- пескоструйная обработка – осуществляется силикатным, морским или речным песком, гранитной крошкой, корундовой крошкой и т.д. При вышеперечисленных методах также осуществляется очистка от окислов, ржавчины.

- механическая обработка: нарезание т.н. «рваной» резьбы с шагом 0,5…2 мм. и глубиной 0,2…0,7 мм. – в зависимости от размеров детали; насечка зубилом и др.

- анодно-механическая обработка с нанесением язвин глубиной до 0,1 мм.;

- электроискровая обработка с нанесением язвин глубиной до 0,1 мм.;

- нанесение на поверхность детали подслоя материала, обладающего высокой адгезией к основному металлу (например: алюминида никеля AlNi или Мо).

В широкой практике наиболее распространены дробеструйная и пескоструйная обработка, а при напылении специальных покрытий – нанесение подслоя.

3.5 Газопламенное напыление

Наиболее распространенный способ, т.к. он наиболее прост и экономичен.

В качестве источника нагрева используется газовое пламя, получаемое при сгорании горючих газов в кислороде или воздухе. Горючие газы: ацетилен C2Н2, метан CН4, пропан C3Н8, бутан C4Н10, смесь «пропан + бутан».

Наиболее высокая температура пламени получается при использовании ацетилено-кислородных смесей. Схема газопламенного напыления представлена на рис. 42.

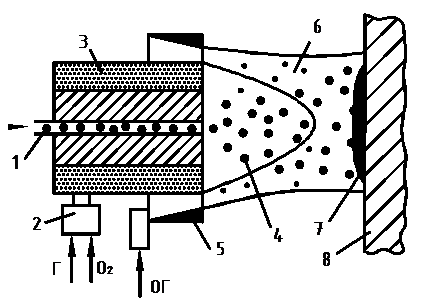

Рис 42 Схема газопламенного напыления

1 – напыляемый порошок; 2 – газовый смеситель (Г – горючий газ); 3 – газопламенное сопло; 4 – газопламенная струя; 5 – воздушное сопло (ОГ – обжимающий газ – сжатый воздух); 6 – воздушный обжимающий поток; 7 – напыленное покрытие; 8 – деталь.

Наружный обжимающий газовый поток служит для удлинения высокотемпературной части газовой струи, повышения ее температуры и скорости. Эти факторы определяют качество напыления и производительность.

Параметры режима газопламенного напыления:

- конструктивные: диаметр газового сопла и обжимающего сопла зависят от типа горелки;

-

давление горючего газа на входе в

распылитель:

![]() Па;

Па;

-

расход горючего газа:

![]() м3/час;

м3/час;

- давление и расход окислительного газа (кислорода или воздуха) – подбирается экспериментально;

-

соотношение между окислительным и

горючим газом:

![]() - ацетилен;

- ацетилен;

![]() - «пропан + бутан» - смесь;

- «пропан + бутан» - смесь;

-

давление обжимающего газа

![]() Па, расход газа:

Па, расход газа:

![]() м3/час;

м3/час;

-

расход порошка:

![]() кг/час;

кг/час;

- дистанция напыления: 100…200 мм.

Недостатки процесса:

- невысокая производительность;

- невозможность нанесения покрытий из тугоплавких материалов;

- наличие в струе активных газов, взаимодействующих с частицами порошка, в результате чего происходит их окисление, выгорание, химические реакции и т.п.

- низкое качество покрытий – пористость, малая прочность сцепления и т.д.;

- низкий КПД нагрева порошковых частиц (до 10%).