- •1 Характер износа и последовательность восстановления размеров деталей.

- •1.1 Определение величины износа деталей и их дефектация

- •1.2 Назначение припусков на механическую обработку и восстановление изношенных деталей

- •1.3 Понятие о размерных цепях

- •1.4 Виды и механизмы изнашивания деталей

- •1.5 Факторы, влияющие на изнашивание деталей

- •1.6 Признаки износа деталей станков

- •1.7 Предельные износы деталей станков

- •1.8 Технико-экономические обоснования выбора рацонального способа восстановления

- •1.9 Подготовка деталей для восстановления

- •1.9.1 Очистка деталей

- •1.9.2 Моечные машины

- •2 Технология восстановления деталей

- •2.1 Наплавка

- •2.1.1 Электродуговая наплавка

- •Автоматическая наплавка под флюсом

- •Наплавка в замкнутом газе

- •Вибродуговая наплавка

- •Электрошлаковая наплавка

- •Плазменная наплавка

- •Электроконтактная наплавка

- •3 Нанесение покрытий методами газотермического напыления

- •3.1 Характеристика, особенности и классификация методов напыления

- •3.2 Строение покрытия при гтн

- •3.3 Классификация покрытий по функциональному назаначению

- •3.4 Подготовка поверхности деталей перед напылением

- •3.5 Газопламенное напыление

- •3.6 Детонационно-газовое напыление

- •Плазменное напыление

- •3.8 Электродуговая металлизация

- •3.9 Методы оценки эксплуатационных свойств напыленных покрытий

- •3.10 Повышение эксплуатационных свойств покрытий дополнительной обработкой

- •3.11 Принципы проектирования оборудования для наплавки и напыления

- •3.12 Вибродуговая наплавка

- •3.13 Электроконтактная наплавка

- •3.14 Плазменная наплавка

- •3.15 Нормирование расхода материалов и технологических операций при восстановлении деталей

- •4 Расчет толщины наносимого слоя и межоперационных размеров

- •4.1 Понятие о припусках на обработку

- •4.2 Методы определения припусков

- •4.3 Толщина наслаиваемого покрытия и ее возможные значения

- •4.4 Определение размеров заготовок при нанесении покрытий

- •4.5 Методика расчета толщины газотермических покрытий

- •4.6 Обработка газотермических покрытий

3 Нанесение покрытий методами газотермического напыления

3.1 Характеристика, особенности и классификация методов напыления

При газотермическом напылении (ГТН) нанесение покрытий осуществляется концентрированными частицами. При ГТН материал покрытия подвергают нагреву и плавлению каким-либо источником теплоты (электрическая дуга, плазменная струя), затем диспергируют и разгоняют газовым потоком.

В зависимости от источника теплоты различают следующие методы ГТН:

- газопламенное напыление;

- электродуговая металлизация;

- плазменное напыление;

- детонационное (детонационно-газовое) напыление;

Общим для всех методов ГТН является то, что материал покрытия нагревается, распыляется и ускоряется в высокотемпературном газовом потоке.

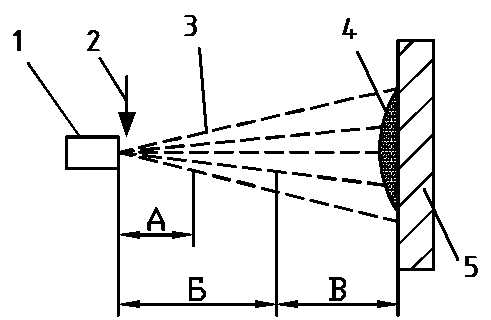

На поверхность детали или основы (подложки) напыляемый материал поступает в диспергированном состоянии в виде мелких расплавленных или пластифицированных частиц, которые ударяются о нее, деформируются и , закрепляясь, накладываются друг на друга, образуя слоистое покрытие (рис. 37).

Рис. 37 Схема газотермического напыления

В высокотемпературный источник нагрева 1 материал может подаваться в виде порошка или поволоки (прутка) 2.

На участке А частицы покрытия нагреваются, на участке Б частицы ускоряются и на участке В частицы 3 перемещаются к основе 5 и образуют покрытие 4.

При напылении частицы переплавляются, испаряются и вступают в химическое взаимодействие с нагретым газом и окружающей средой.

Удар и деформация частиц приводят к чрезвычайно быстрой кристаллизации и охлаждению со скоростью 105 0С/с и более.

Преимущества методов ГТН:

- возможность нанесения покрытий из различных материалов – металлов и неметаллов – пластмасс, керамики, органических материалов и т.д.;

- возможность нанесения покрытий на детали различной формы и размеров, в том числе на локальных участках;

- экономия легирующих материалов за счет нанесения покрытий строго заданной толщины;

- отсутствие деформаций и понижения прочности детали, так как напыление не вызывает ее существенного нагрева;

- высокая производительность: 1…20 кг/ч.

Классификация процессов ГТН по различным признакам:

1. По виду энергии:

- электрическая энергия (газоэлектрические методы);

- энергия, образованная за счет сгорания горючих газов (газопламенные методы);

2. По виду источника теплоты:

- газовое пламя;

- электрическая дуга;

- плазменная струя;

3. По виду распыляемого материала:

- порошковые материалы;

- проволочные (стержневые);

- комбинированные (порошковая проволока);

4. По виду защиты:

- без защиты;

- с местной защитой;

- с общей защитой в герметичных камерах;

3.2 Строение покрытия при гтн

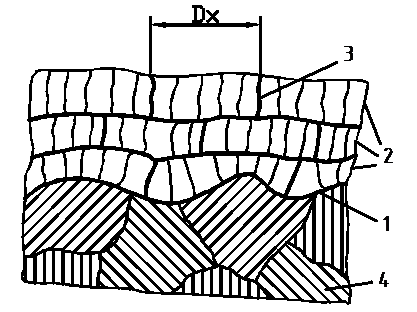

Покрытие

при ГТН – это слоистый материал, состоящий

из деформированных напыленных частиц,

соединенных между собой по контактным

поверхностям сварными участками

диаметром Dx

и площадью

![]() (рис. 38).

(рис. 38).

Рис. 38 Строение покрытия при ГТН

1 – граница между покрытиями и основой;

2 – граница между соями;

3 – граница (контактная поверхность) между частицами в слое.

Сварные участки не заполняют всю площадь контакта между частицами, поэтому плотность и прочность ниже плотности и прочности материала покрытия в монолитном (контактном) состоянии.

Прочность самих сварных участков зависит от количества очагов схватывания, образующихся на площади Fx в период удара, деформирования и затвердевания частицы и определяется развитием химического взаимодействия материалов в контакте.

В покрытии можно выделить структурные элементы, которые отражают процессы его формирования и разделяются границами раздела с определенными свойствами:

- граница раздела между покрытием и основой – определяет прочность сцепления (или прочность соединения между ними) – адгезия;

- граница раздела между слоями покрытия;

- граница между частицами – определяет свойства самого покрытия; сцепление частиц в покрытии – когезия.

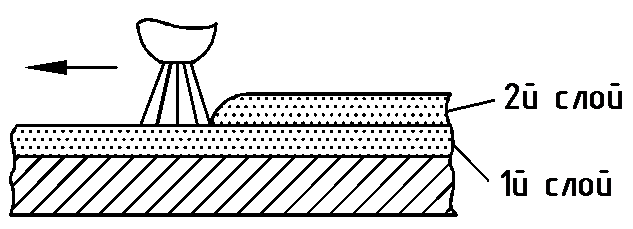

Условия образования границ между частицами определяются длительностью пребывания в атмосфере – чем больше пауза между нанесением слоев – тем больше окисляется и загрязняется поверхность слоя – ухудшается когезия (рис. 39).

Рис. 39 Образование границ при наплавке нескольких слоев

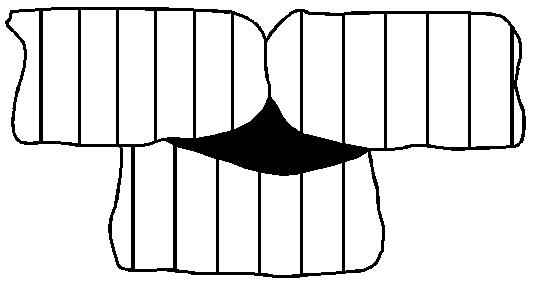

Между частицами и между слоями образуются микропустоты, которые заполняются газом – из атмосферы вместе с рабочим газом, что ухудшает свойства границ (рис. 40).Такое явление называется пористостью покрытий.

Рис 40 Образование пустот между слоями

Плотность и заполнение покрытия увеличиваются с уменьшением размера частиц порошка. Однако слишком мелкие порошки при нагреве образуют комки – конгломераты из нескольких частиц – из-за влажности порошка и появления сил молекулярного сцепления. Поэтому обычно для напыления рекомендуются порошки с размером частиц 40 – 70 мкм.

Сцепление между частицами в покрытии, а также сцепление между основой и покрытием (соответственно когезии и адгезии) возникают в результате действия ряда сил: сил механического зацепления, слабых невалентных сил взаимодействия (типа сил Ван-дер-Ваальса), химических сил связи. Силы первых двух типов отличаются нестабильностью, невелики и поэтому практически не учитываются. Химическое взаимодействие приводит к привариванию частиц, которое происходит путем образования очагов схватывания в контакте. Чем больше очагов схватывания, тем выше прочность сцепления частиц.

Приваривание частицы к основе может наступить только при подогреве основы до определенной температуры – температуры химического взаимодействия, которая определяется для каждого сочетания материалов частиц и основы – до 1000 0С и более, но обычно в пределах 200…500 0С.