- •Расчеты параметров взрыва при сооружении каналов и траншей на болотах сосредоточенными зарядами.

- •Расчеты параметров взрыва при сооружении каналов и траншей на болотах удлиненными горизонтальными зарядами.

- •Расчеты параметров взрыва при сооружении каналов и траншей на болотах скважинными зарядами.

- •Выбор конструкции зарядов и взрывных материалов:

- •Техника безопасности при производстве буровзрывных работ.

- •Технология укладки трубопровода в каналах на болотах методом сплава и протаскивания.

- •Контроль качества работ.

- •Машины и механизмы

- •Мероприятия по охране окружающей среды.

- •9.Задача

- •Расчёт:

Технология укладки трубопровода в каналах на болотах методом сплава и протаскивания.

Укладка трубопровода методом сплава.

Укладка трубопроводов сплавом является наиболее эффективным в теплое время года. Этот способ может быть рекомендован на всех болотах, где условия рельефа и обводненность траншеи позволяют его применить. В практике трубопроводного строительства на болотах способ сплава широко применялся на трассах газопровода Серпухов—Ленинград, Дашава—Минск и других.

Основными условиями применения метода сплава является наличие достаточной глубины воды в траншее, обеспечивающий его плавучесть, возможность организации строительной площадки, а также прямолинейность трассы трубопровода на сплавляемом участке. Данный метод можно применить также на болотах III типа.

Разработка траншеи на болотах I и II типов производится болотными экскаваторами. На болотах III типа протяженностью до 200 м—канатно-скреперными установками, при более значительной протяженности — специальными экскаваторами ЭПГ-1, ЭКБ, либо взрывным методом.

Подготовка плетей к сплаву и сплав трубопровода могут выполняться совмещенным или раздельным способами. В обоих случаях на одном из берегов перехода устраивается монтажная площадка, где осуществляются работы по сварке и изоляции трубопровода.

Совмещенный способ рекомендуется применять на переходах протяженностью более 500 м. Работы производятся следующим образом. На монтажной площадке секции труб свариваются в плеть длиною по 100—150 м, которые подаются трубоукладчиками на роликовые опоры, (роликовые опоры могут быть сооружены из троллейных подвесок и катушек труб). К концу сплавляемой плети приваривается заглушка конструкции Гипрогаза. Очистные и изоляционные машины устанавливаются между роликовыми опорами (рис. 10).

Операции очистки и изоляции производятся одновременно с проталкиванием плети в обводненную траншею. Процесс продолжается до тех пор, пока останется неочищенным участок трубопровода 8—10 м. После этого приваривается следующая плеть. Необходимое направление движения непрерывной линии трубопровода по траншее достигается при помощи тросов, прикрепленных к заглушке. Концы тросов держат двое рабочих, передвигающихся вдоль траншеи. При совмещенном способе в 1,5—2 раза уменьшается количество работающих трубоукладчиков и максимально механизируются все строительно-монтажные процессы.

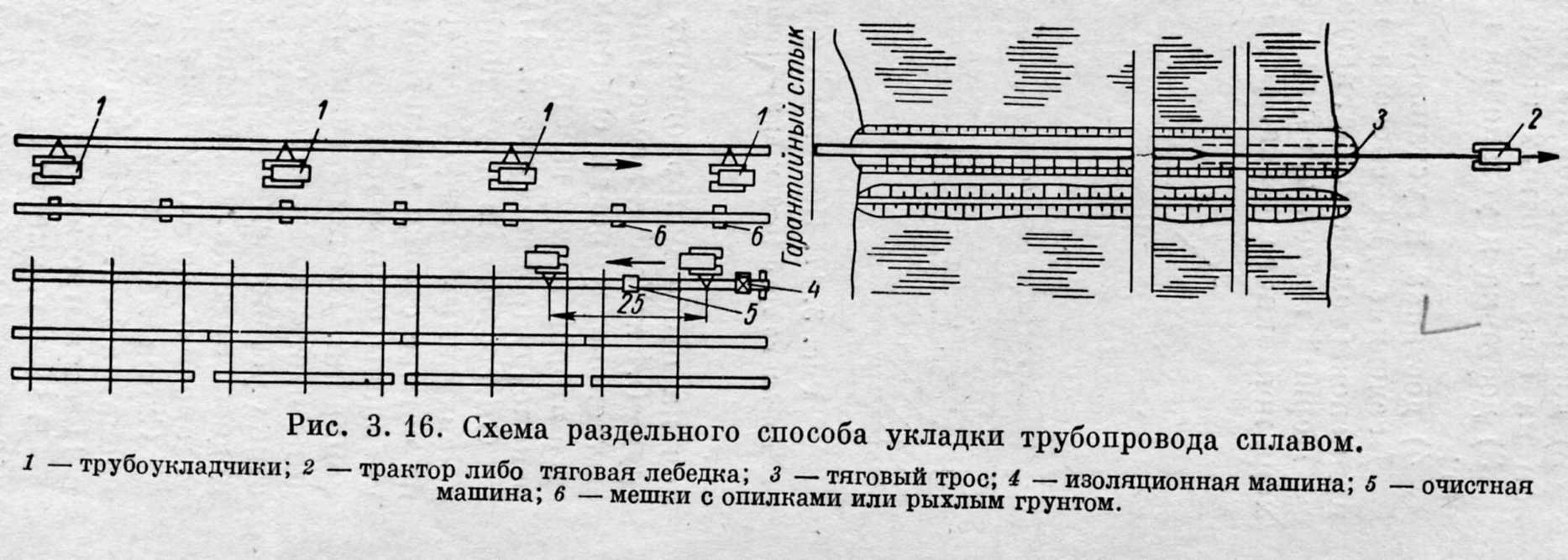

Схему раздельной укладки необходимо применять на переходах протяженностью до 500 м, когда монтаж роликовых опор может оказаться нецелесообразным. В этом случае секции труб также свариваются в плети длиной по 100—150 м. Сваренная плеть подается трубоукладчиками к створу перехода, очищается, изолируется, затем после приварки заглушки подается трубоукладчиками и обводненную траншею.

Проталкивание плети производится трубоукладчиками с буксировкой трактором или тяговой лебедкой с противоположного берега перехода (рис. 11).

На переходах протяженностью до 500 м иногда применяют метод совмещенной укладки без строительства роликовых опор, которые заменяются трубоукладчиками. При этой схеме увеличивается количество механизмов, но уменьшается объем работ по подготовке монтажной площадки.

Значительные трудности при укладке трубопровода способом сплава возникают с подвозкой и установкой утяжеляющих грузов.

Имеются следующие способы навеса грузов:

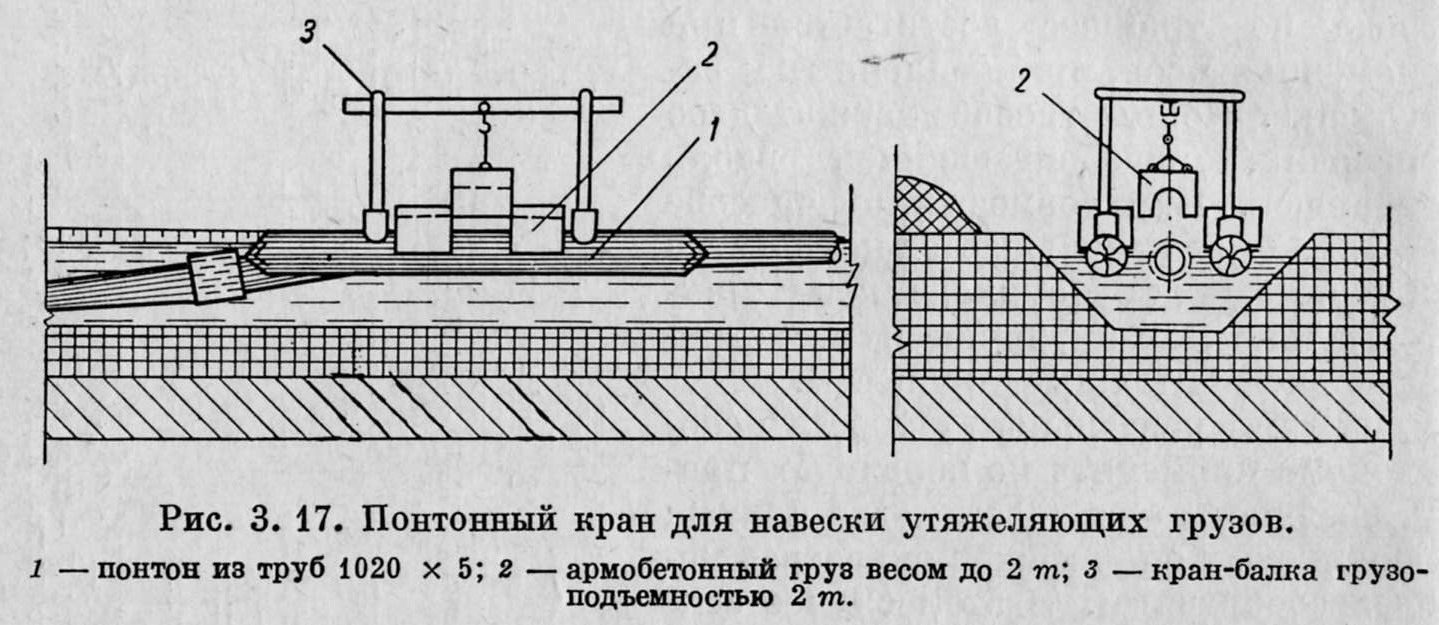

1) доставка и установка грузов с помощью плавучего понтонного крана;

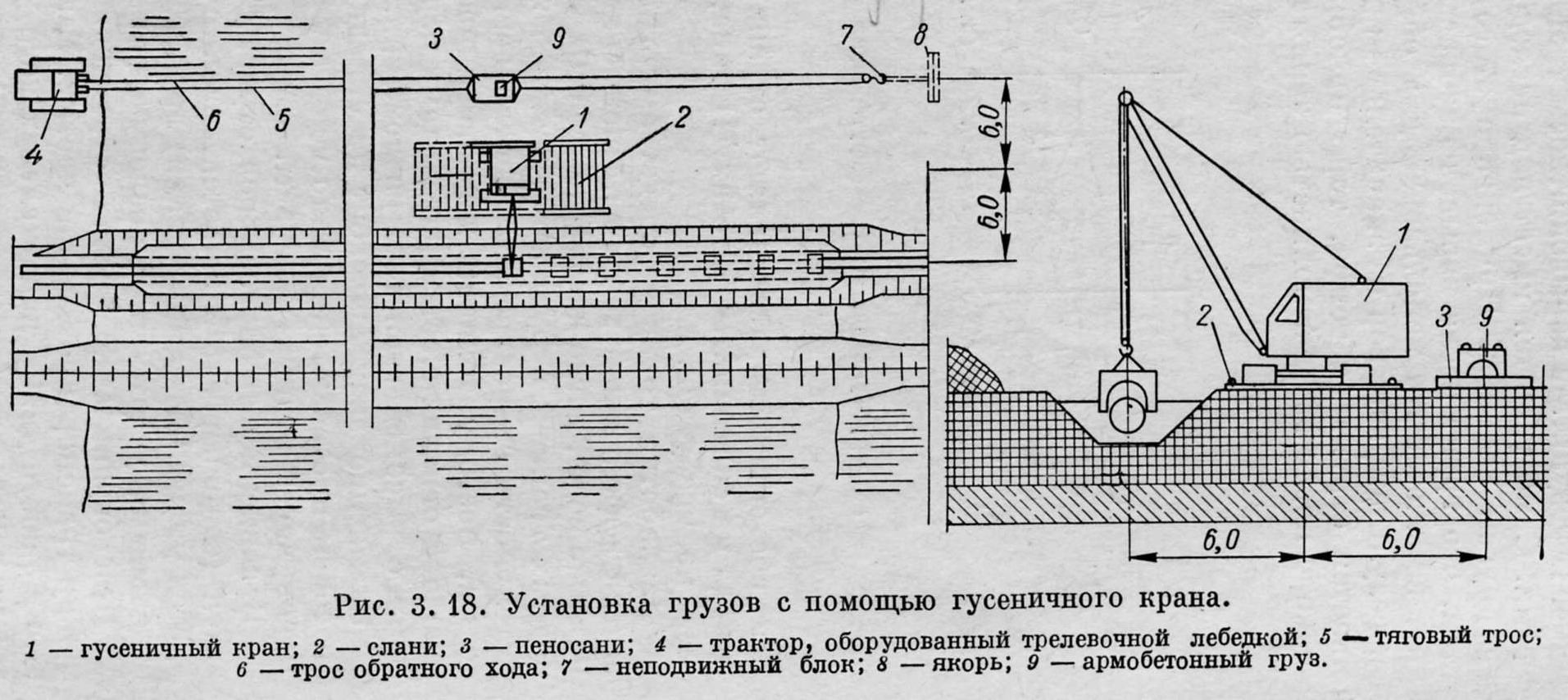

2) доставка грузов на пеносанях и установка гусеничным краном на базе болотных экскаваторов;

3) доставка и установка грузов со специально сооружаемых дорог;

4) доставка и установка грузов вертолетами.

Последние два способа ввиду высокой стоимости могут быть применены только тогда, когда невозможно применение первых двух.

Первый способ требует несколько уширенной траншеи для прохода понтонного крана. Весьма выгодно применение понтонных кранов на особо непроходимых болотах с допускаемым давлением на грунт 0,1 кГ/см2 и менее. Впервые для навески утяжеляющих грузов был сконструирован специальный понтонный кран при строительстве второй нитки газопровода Ставрополь—Москва и в дальнейшем реконструирован (рис. 12).

Он состоит из двух поплавков, выполненных из труб 1020×5 с заваренными полусферическими концами. К поплавкам приварено по четыре стойки диаметром 325 мм, высотой 0,5 м. К стойкам прикреплены четыре поперечины из швеллера № 18, связывающие оба поплавка. По поперечинам уложен настил из 60 мм досок. В середине настила оставлено отверстие для опускания грузов. Над отверстием установлена рама из труб, к поперечной перекладине которой подвешена таль. С помощью понтонного крана за смену удавалось установить до 60 утяжеляющих грузов.

Схема навески грузов с помощью гусеничного крана представлена на рис. 13. Такая схема может применяться на болотах I и II типа протяженностью до 1 км.

Укладка трубопровода методом протаскивания.

Способ протаскивания применяется в особо сложных условиях: на глубоких болотах III, на пойменных болотах и т.п. Как и для метода сплава, условиями применения метода протаскивания являются возможность организации площадки для монтажа трубопровода, прямолинейность перехода и наличие воды определенной глубины в траншее. В отличие от сплава на монтажной площадке осуществляется полный цикл монтажа трубопровода вплоть до придания ему отрицательной плавучести. Помимо этого земляные работы могут оказаться взрывным способом разработки траншеи, а также способом гидромеханизации.

Разработка траншей на болотах взрывным способом с точки зрения организации работ и трудозатрат имеет много преимуществ.

Вместе с тем при решении вопроса о применении этого метода следует учитывать ряд обстоятельств, затрудняющих его осуществление. В результате взрывов откосы траншеи получаются весьма пологими. Сама траншея имеет вид последовательно сопряженных друг с другом воронок. Применение этого метода усложняется еще и тем, что грунт после взрывов разбрасывается на большой площади и не может быть использован для обратной засыпки. Кроме того, в результате взрывов на значительном расстоянии от траншеи разрушается структура торфа, торф приобретает текучесть, и траншея вскоре после взрыва полностью заплывает жидкой массой. Указанные обстоятельства заставляют ограничить применение взрывного метода на сплавинных болотах III типа, где обратной засыпки траншеи не требуется.

Разработка траншей средствами гидромеханизации может оказаться эффективной только на пойменных болотах при достаточном притоке воды, когда данный способ применяется для разработки подводных траншей в русловой части. Расход воды, напор и производительность гидроагрегата всецело зависит от степени разложения торфа, поэтому техническая возможность применения разработки траншей ограничивается переходами через болота, сложенными торфами с высокой степенью разложения.

Схема производства работ по укладке трубопроводов на болотах способом протаскивания мало чем отличается от протаскивания дюкеров через водные преграды.

В зависимости от размеров строительной площадки плеть готовится (сваривается, очищается, изолируется, футеруется и монтируется утяжеляющими грузами) либо на всю длину перехода, либо отдельными участками с последующим наращиванием.

При ограниченной длине строительной площадки трубопровод можно транспортировать по частям. В этом случае необходим перерыв в работе для укладки следующего участка и сварки стыка. Во время перерыва в протаскивании возможен «присос» трубопровода к грунту, поэтому остановки для приварки секций должны быть минимально короткими.

Спусковая дорожка для транспортирования трубопровода может быть выполнена в виде траншеи, заполненной водой, узкоколейного пути, роликовой дорожки. Устройство специального спускового узкоколейного пути или роликовой дорожки требует больших затрат и времени, поэтому их применение может быть оправдано только неблагоприятным рельефом местности.

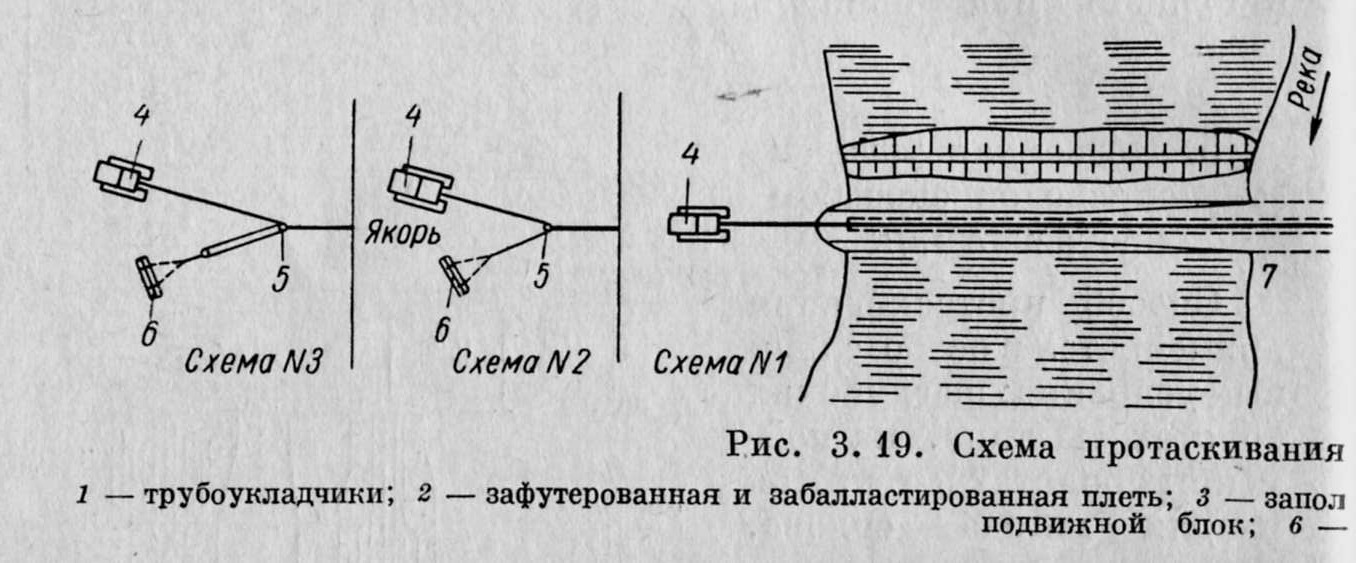

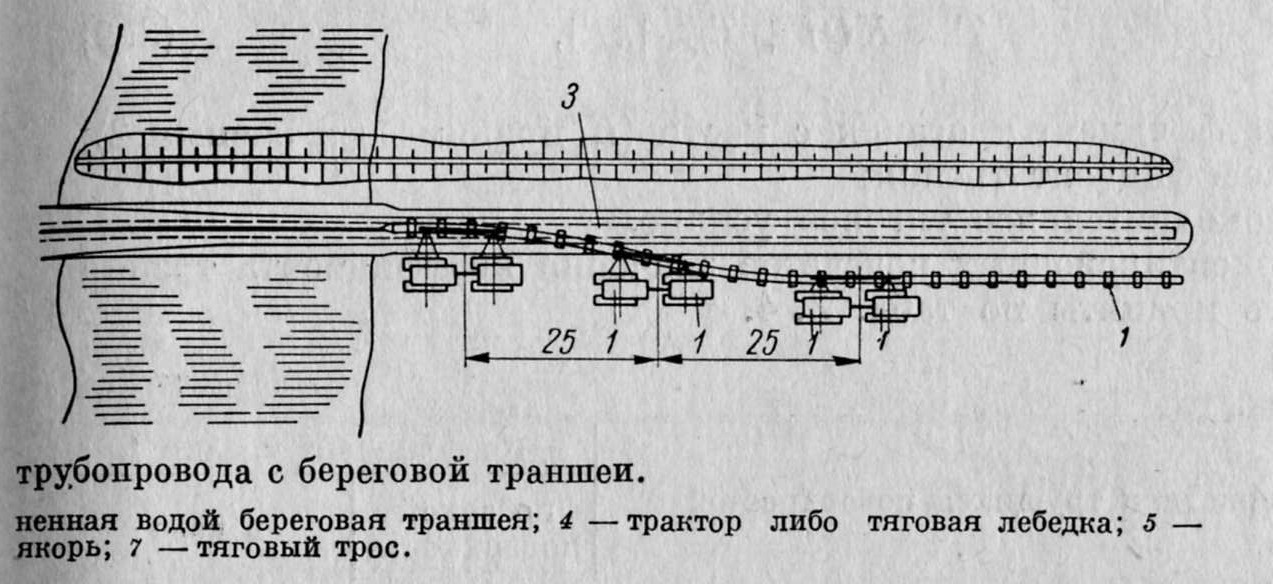

Условия рельефа "береговых участков болот почти всегда дают возможность осуществить протаскивание трубопроводов с береговой траншеи. При этом способе (рис. 14) подготовленную плеть опускают или скатывают в разработанную на береговой части обводненную траншею. Протаскивание трубопровода осуществляют при помощи протянутого на противоположный берег перехода троса. Трос одним концом крепят к оголовку трубопровода, другим — к тяговым средствам (тракторам, лебедкам и т. п.).

При подборе сечения тягового троса ввиду возможных рывков следует принимать трехкратный запас прочности. Протаскивание трубопроводов с предварительно закрепленными грузами разрешается при условии прочного их закрепления и принятия мер для предотвращения повреждения изоляции и зарывания головного конца трубопровода. Зарывание в грунт вызовет увеличение тягового усилия и может послужить причиной обрыва троса.

При протаскивании трубопровода по дну траншеи длиной 1 км и более значительно увеличиваются тяговые усилия, а следовательно и напряжение в трубе. В этом случае необходимо произвести проверку прочности трубопровода по формуле:

EDH/2ρ min+ Тmax/F≤ R2, (1)

где Е — модуль упругости металла трубы, кГ/см2;

Da — наружный диаметр трубопровода, см;

ρ min — минимальный радиус изгиба трубопровода при протаскивании, см; Тmax – тяговое усилие при трогании с места, кГ;

F — площадь сечения трубы, см2;

R2 — расчетное сопротивление металла труб по пределу текучести, кГ/см2.

Величину тягового усилия можно уменьшить путем прикрепления к трубопроводу разгружающих понтонов. Этот способ особенно эффективен для протаскивания труб диаметром 720 мм и более. При этом длина трубопроводов практически лимитируется только мощностью тяговых устройств.

Необходимое тяговое усилие при трогании с места Т можно определить по формуле:

T = KQf + Tдоп (кГ), (2)

где К — коэффициент трогания с места (К принимается равным 2);

f — коэффициент трения; Tдоп — дополнительное тяговое усилие.

Во время протаскивания по дну трубопроводы несколько погружаются в грунт, при длительных остановках на связных грунтах, особенно суглинках и глинах, наблюдается сцепление трубопровода с грунтом.

Дополнительное тяговое усилие, необходимое для преодоления сил сцепления, может быть найдено по формуле:

Tдоп = LSc (кГ) (3)

где L — длина участка трубопровода, соприкасающегося со связным грунтом, см;

S — часть периметра соприкосновения, см;

с — коэффициент сцепления грунта, кГ/см2.

В качестве тяговых средств при протаскивании применяются лебедки, тракторы и тягачи. Количество тяговых средств п определяется по формуле:

n = Ta/N, (4)

где Т — необходимое тяговое усилие при трогании с места, кГ;

N — тяговое усилие одного механизма (лебедки, трактора, тягача и т. п.), кГ;

а — коэффициент, учитывающий применение полиспастов; а = 1 при протаскивании непосредственно трактором, либо лебедкой по схеме 1 (см. рис. 14); а = 0,55 — тяговой трос запасован за один подвижной блок по схеме 2; а = 0,4 — тяговой трос запасован за два подвижных блока по схеме 3.

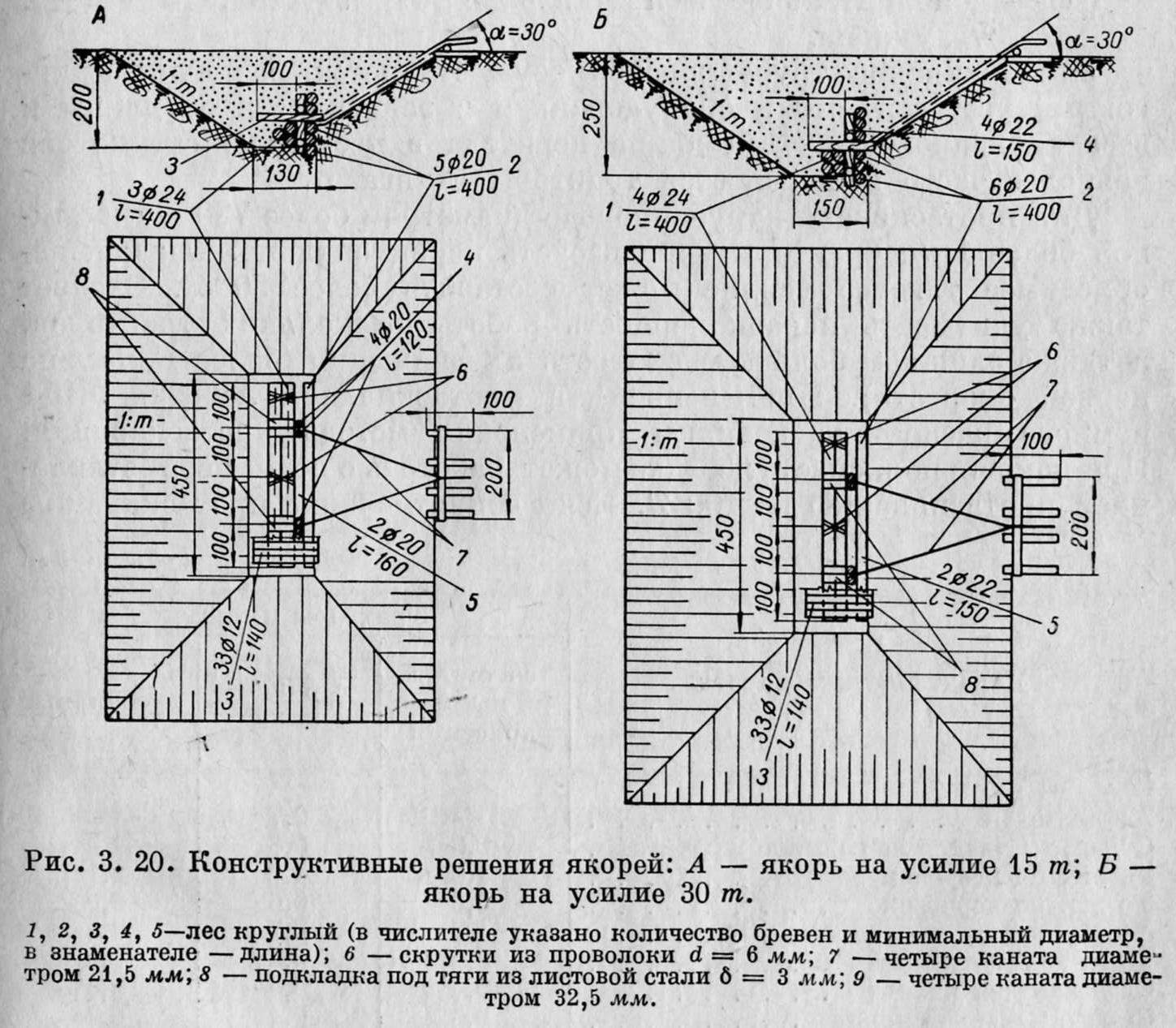

Для создания опоры при протаскивании трубопровода по схемам 2 и 3 устраиваются якори. Конструктивные решения якорей на 15 и 30 т приведены на рис. 15.

Тяговое усилие N на крюке трактора (тягача) может быть определено по формуле:

N = Qсцf - P ω (кг) (5),

где Qсц — сцепной вес трактора (тягача), кг, принимается для гусеничных тракторов 0,9 веса трактора, для тягачей и колесных тракторов—0,65—0,75 от их веса;

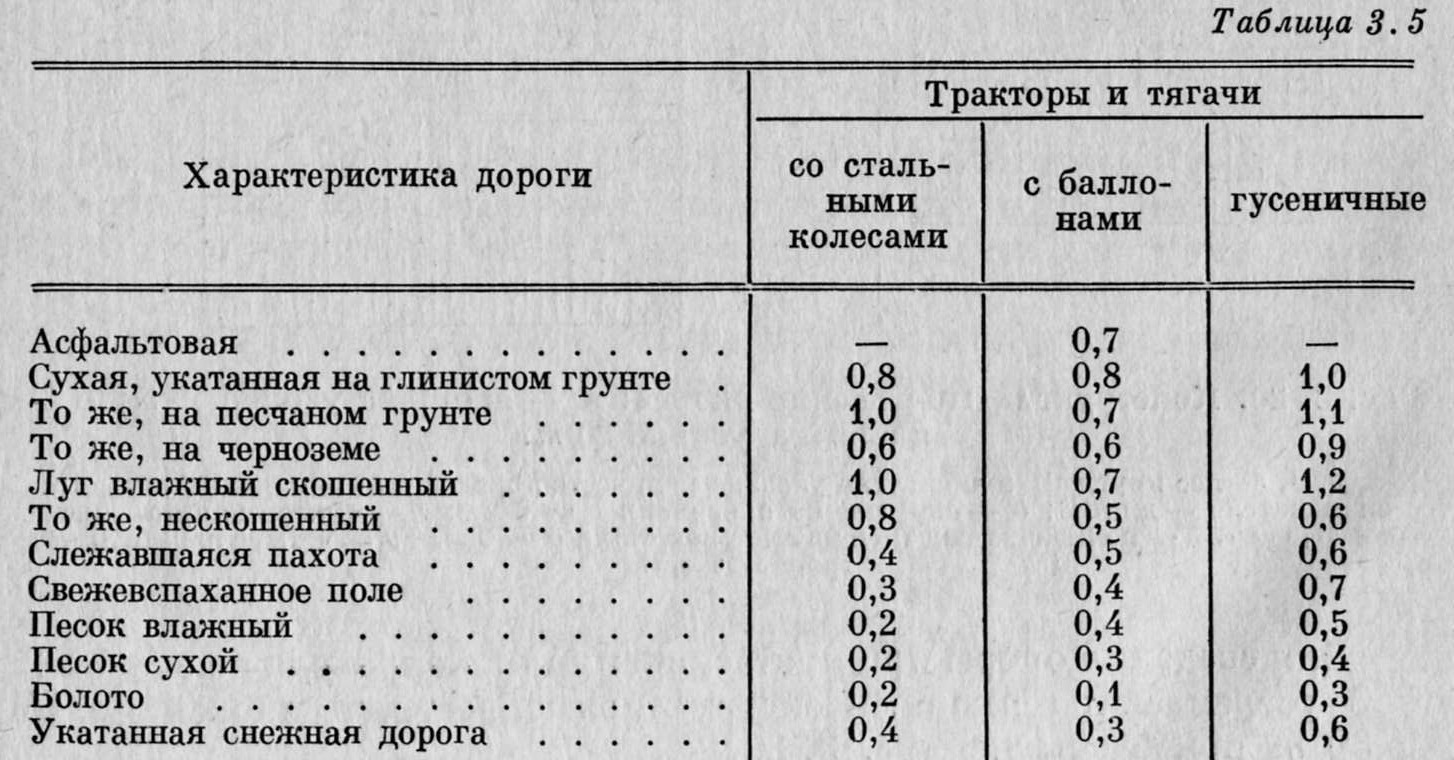

f — коэффициент сцепления колес или гусениц с поверхностным

покровом (табл.2);

Р — вес трактора или тягача, кг;

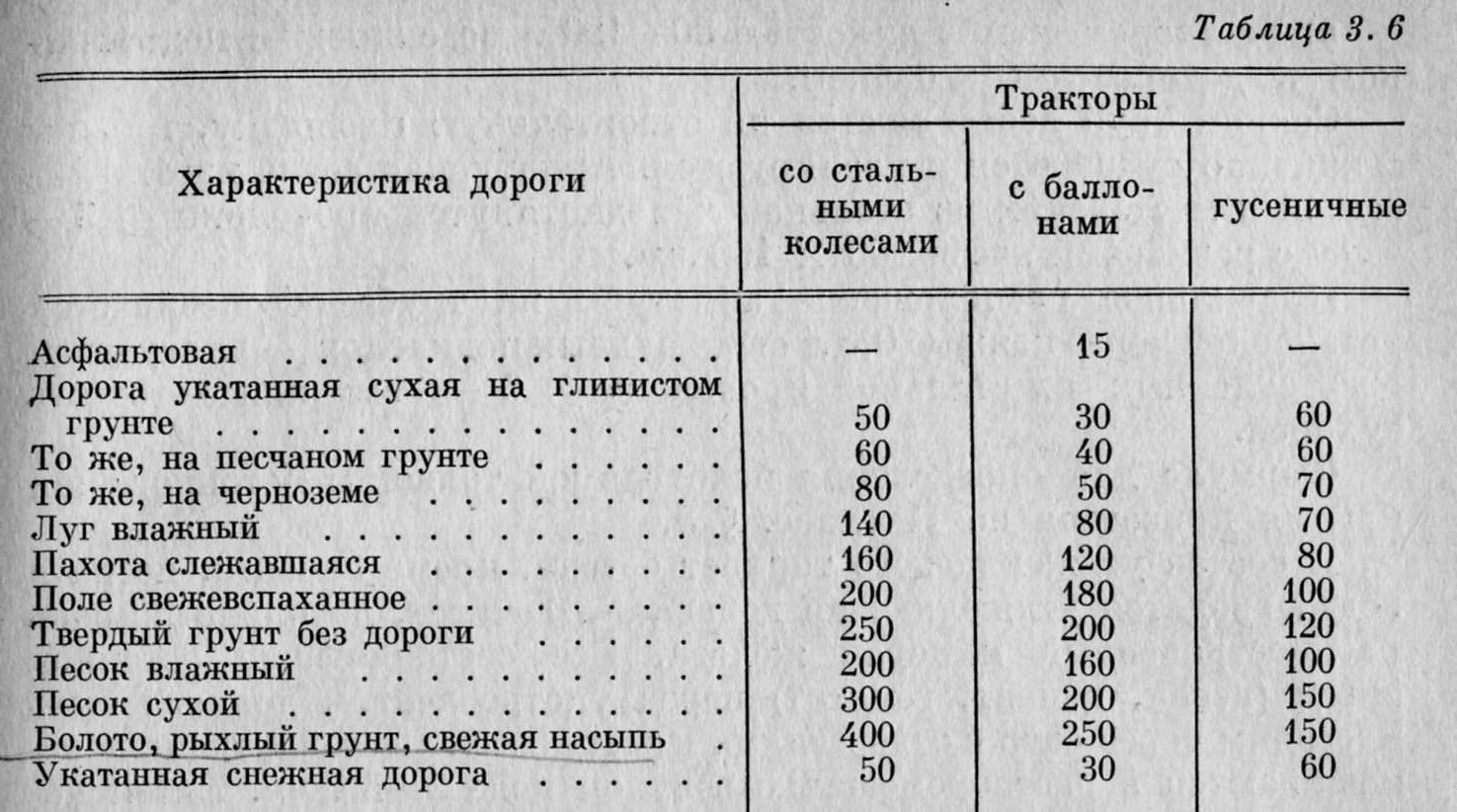

ω — удельное сопротивление движению

ω = ω0 + ωi, (6)

где ω0 — основное сопротивление движению на прямом горизонтальном участке (табл. 3);

ωi— дополнительное сопротивление от подъема, равное ± i, o/oo уклона.

Протаскивание трубопроводов осуществляется различными тяговыми устройствами и оборудованием в зависимости от длины и веса трубопроводов. При длине перехода в несколько сот метров наиболее часто используются тракторы и тягачи.

Для протаскивания трубопровода диаметром более 720 мм и длиной более 1 км тракторы использовать нерационально, так как необходимое тяговое усилие может составить более 50 Т. Следует также учитывать неравномерность работы нескольких тракторов, а также слишком большую скорость их движения (более 1 м/сек на первой скорости). Применение для протаскивания лебедки ЛП-1 намного расширило границы применения метода протаскивания. При помощи полиспаста лебедка может работать с общим сопротивлением протаскиванию до 100 Т. Если сопротивление протаскиванию менее 50 т, то лебедка может работать без полиспаста. Лебедкой ЛП-1 можно протаскивать дюкеры длиной более 1600 м, но для этого необходимо вставлять промежуточные канаты.

Для балластировки трубопроводов (если она требуется) применяются чугунные грузы, что вызывает необходимость расхода большого количества металла. Например, для балластировки 1 км трубопровода из труб 529 X 10 мм необходимо около 160 т чугуна. В целях дальнейшей экономии металла целесообразно отказаться от применения чугунных грузов и заменой их грузами из железобетона. Однако серьезным недостатком применения железобетонных грузов является их сравнительно небольшой объемный вес. При балластировке газопроводов большого диаметра требуется почти сплошная установка несъемных грузов. Это привело к созданию сплошного покрытия изолированных труб железобетоном.

В 1958 г. ВНИИСТ совместно с СУ-11 треста Мосгазпроводстрой и СМУ-3 Сварочно-монтажного треста на строительстве перехода через болота опробовал и проверил технологию обетонирования труб DУ700. Результаты этой работы показали, что процесс нанесения такого покрытия является сравнительно несложным и нетрудоемким. При этом исключаются затраты ручного труда, связанные с футеровкой трубопровода и установкой несъемных грузов.

Сплошное балластное покрытие хорошо защищает изоляцию трубопровода в процессе протаскивания и способствует снижению тяговых усилий.

Основным оборудованием для обетонирования труб служат:

а) цемент-пушка непрерывного действия С-320;

б) компрессор с избыточным рабочим давлением не менее 5 кГ/см2;

в) растворомешалка емкостью 80—150 л со скиповым подъемником и дозировочным бачком.

Секции труб доставляются на строительную площадку, где посекционно очищаются и изолируются. Арматурная сетка изготавливается в мастерских из стальной холоднотянутой проволоки ø 3— 4 мм с размерами ячеек 100×100 мм.

Правильное расположение арматуры на трубе обеспечивается установкой через каждые 0,5 м специальных подкладок — «лягушек», изготовленных из стальной проволоки ø 6 —8 мм или бетонных сухарей.

В состав утяжеляющего торкрет бетона, Кроме цемента, песка и воды, вводится утяжеляющая добавка – гематит, довольно широко распространенный минерал железа. Все составляющие бетонной смеси (песок, цемент, гематит) перед употреблением должны быть просеяны через сито с отверстиями в свету 5 мм. Составляющие перемешиваются в растворомешалке в сухом виде 2—3 мин. Бетон наносится на поверхность изолированной и предварительно очищенной сжатым воздухом трубы с навешенным арматурным каркасом. Поданная по пневматическому шлангу сухая смесь смачивается в сопле водой. Бетон наносится послойно 1—2 см. До спуска труб в траншею каждая секция выдерживается в течение 3—4 дней.

Готовые секции транспортируются к спусковой дорожке трубоукладчиками и протаскиваются по вышеизложенному методу раздельной укладки.

Наиболее целесообразным решением балластировки трубопроводов при протаскивании явилось бы покрытие поверхности труб составом большого объемного веса, служащим одновременно и антикоррозийной изоляцией. В заграничной практике метод обетонирования получил широкое распространение.