- •Нефть …………………………………………………………10

- •Введение

- •1.1. Ситуация на рынках отдельных видов топлива

- •1.1.1.Нефть

- •2. Переработка нефти и газа в России

- •2.1. Нефть

- •2.1.1.Тенденции

- •2.2.Будущее отрасли

- •2.2.1.Модернизация мощностей

- •2.2.2.Экспорт нефтепродуктов

- •2.2.3. Новые мощности по переработке

- •2.2.4.Развитие нефтехимии

- •3. Переработка нефти и газа в сша

- •3.1. Капиталовложения в нефтяную и газовую промышленность стран Северной Америки h.M.

- •3.2. Облагораживание битумов, тяжелых нефтей и тяжелых остатков

- •3.3. Облагораживание битумов и тяжелых нефтей

- •3.4. Переработка тяжелой нефти методом гидроконверсии

- •4. Переработка нефти и газа на Ближнем Востоке.

- •4.1.Переработка нефти.

- •4.1.1.Саудовская Аравия.

- •4.1.2.Объединенные Арабские Эмираты (оаэ)

- •4.1.3.Иран

- •4.1.4.Ирак

- •4.1.5.Катар

- •4.1.6.Кувейт

- •4.2.Переработка газа на Ближнем Востоке.

- •4.2.1.Завод по сжижению природного газа в оаэ

- •4.2.2.Завод по сжижению природного газа в Омане.

- •4.2.3.Завод по сжижению природного газа в Катаре

- •4.2.4.Завод по сжижению природного газа в Иране

- •5. Заключение

- •5.1Типичные корзины нефтепродуктов нпз в сша, Европе и России

- •Список используемой литературы:

3.2. Облагораживание битумов, тяжелых нефтей и тяжелых остатков

В условиях беспрецедентно высоких цен на нефть на мировом рынке все последние годы наблюдается рост спроса на моторные топлива и легкие нефтепродукты. Одним из путей удовлетворения этого спроса может стать массовое вовлечение в переработку т.н. «тяжелого нефтяного сырья» - нефтеносных песков, битумов, сверхтяжелых нефтей, нефтеносных сланцев, а также тяжелых остатков процессов переработки нефти. Технологии компании «Джейнол» позволяют эффективно решать данную задачу.

В последние годы объемы производства тяжелой нефти в мире неуклонно увеличиваются. Ежедневная суммарная добыча этого вида сырья приближается к 9 млн. барр. В соответствии с прогнозами, при сохранении темпов приращения добычи на существующем уровне производство «тяжелого нефтяного сырья» увеличится к 2030 г. В 4 раза.

Существенно, что прогноз не учитывает объемов тяжелых нефтяных остатков процессов переработки нефти – в основном остаточного топливного нефтепродукта и нефтяного кокса. Составляя сегодня примерно 13 млн. барр. В сутки, такие остатки также подпадают под тенденцию на существенное увеличение объемов.

Таким, образом, в целом приблизительно 22 млн. барр. тяжелых нефтей и тяжелых нефтепродуктов ежедневно могут поступать на переработку в более легки е транспортные топлива.

Однако при очевидном несоответствии между растущим объемом поставок тяжелых нефтей и возрастающим спросом на легкие нефти и транспортные топлива технология конверсионной переработки/облагораживания является основным способом устранения указанной диспропорции.

3.3. Облагораживание битумов и тяжелых нефтей

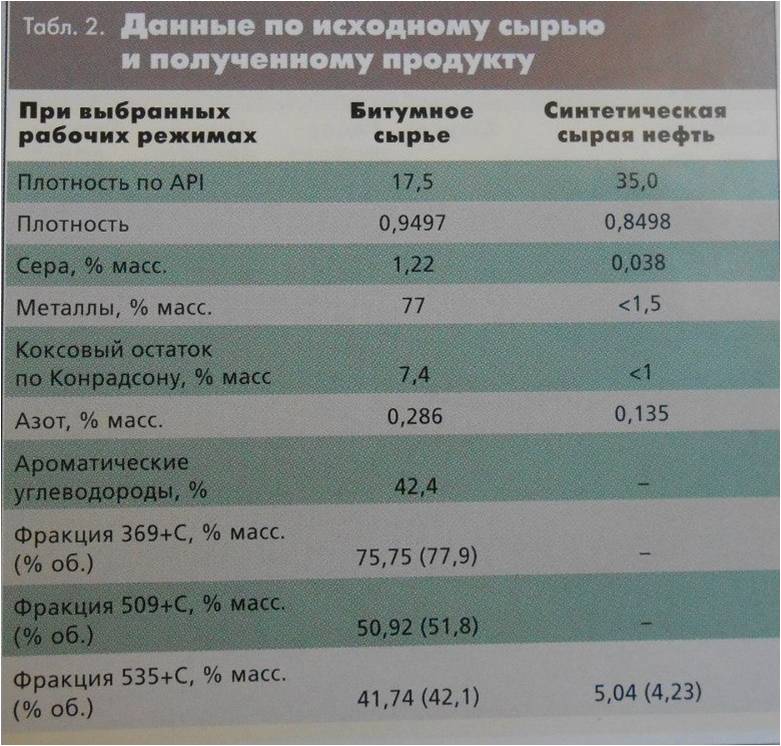

В отличие от легких, тяжелые нефти и битумы имеют высокую плотность, вязкость, уровни содержания металлов и серы, а также отношение числа молекул углерода к числу молекул водорода. Так, типичный для провинции Альберта битум содержит 83,2% углерода, 10,4% водорода, 0,36% азота и 4,8% серы, тогда как типичная сырая нефть содержит 84% углерода, 14%водорода, от 1 до 3% серы и имеет низкие содержания металлов. В связи с этим имеется 2 метода переработки тяжелых нефтей и нефтепродуктов.

Первый из них – коксование, при котором удаляются части молекул углерода. В результате у оставшейся нефти получается более высокое отношение числа молекул водорода к числу молекул углерода, что приводит к образованию более легкой нефти.

При использовании этого метода основная проблема состоит в том, что частичное удаление углерода обычно приводит к уменьшению общего количества нефтепродуктов на 20-30%. Из 100барр. Нефти получается 70-80 барр. Жидких нефтепродуктов низкого качества(«коксовая» нефть) и 20-30 барр. Малоценного нефтяного «кокса» (твердый углеродный побочный продукт)

Второй метод - добавление водорода, увеличивающее отношение числа молекул водорода к числу молекул углерода. Данный метод (гидропереработка) не только обеспечивает переработку всего сырья, но и улучшает характеристику получаемых продуктов: в них не попадает большая часть присутствовавших в сырье серы, азота и металлических примесей.

Заметим, что извлеченный битум, как правило, транспортируется по нефтепроводу с добавлением разбавителей. Высокая стоимость и возникающие проблемы с организацией их поставок заставляют специалистов отыскивать альтернативные варианты. Один из них - облагораживание битума на промысле путем частичной гидроконверсии в более легкие нефтепродукты.

Битумы, добываемые в Канаде открытым способом, облагораживается в 2 этапа: первичный – коксование и/или обработка в кипящем слое; вторичный – гидропереработка.

Этапность процесса обусловлена тем, что после коксования большая часть серы и азотных примесей остается в продуктах установки коксования, которые удаляются гидропереработкой.

Обычно жидкие нефтепродукты из емкостей коксования разделяются на потоки нафты, дистиллятов и газойлей, после чего реализуется средний уровень гидропереработки, обеспечивающий соответствие минимально допустимым на переработку продукту.

Заметим, что термическая обработка сырья на первичном этапе приводит к тому, что в большей части синтетической нефти уровень содержания ароматических соединений высок и, как следствие, качество дистиллята и газойля низкое.

В силу этого, начиная с 1992 г. Вместо установок коксования или для работы совместно с ними были смонтированы установки гидропереработки с кипящим слоем катализатора. В них реализован процесс конверсии остатка, в котором используется как добавление водорода, так и полуфлюидизированный твердый катализатор. Установки с кипящим слоем имеют явные преимущества по сравнению с установками коксования: они работают при более низких температурах, а продукты, вырабатываемые с их использованием, содержат меньшее количество ароматических соединений, серы и азота.

В то же время степень конверсии при использовании данной технологии для переработки битума в более легкие продукты (нафта, дистилляты, газойли) составляет лишь 70% от первоначального объема. Не переработанный же продукт (вакуумный остаток) является сырьем для установки коксования.

Рассматривается возможность применения новых технологических процессов для повышения эффективности переработки битума в более легкие продукты и повышения их качества. Например, вероятно, что висбрекинг (один из видов термического крекинга, применяемый для получения котельных топлив (топочных мазутов) из гудронов) может снизить вязкость остатка термическим методом без существенного образования кокса. Метод деасфальтизации способен удалять фракции битума с высоким содержанием ароматических соединений и асфальтенов при помощи растворителей.

И, наконец, применение гидрокрекинга вместо гидропереработки на вторичном этапе при сохранении объемов сырья повышает качество синтетической сырой нефти, нафты, дистиллятов и газойлей.