- •1 Введение. Что такое нефть?

- •2 Единицы измерения

- •3 Показатели качества нефтепродуктов

- •4 Оборудование нефтепереработки

- •5 Первичная переработка нефти - обессоливание, атмосферная и вакуумная ректификация

- •6 Гидроочистка

- •7 Каталитический риформинг бензинов и изомеризация

- •8 Каталитический крекинг, алкилирование, полимеризация и производство эфиров

- •9 Гидрокрекинг и производство водорода

- •10 Производство масел и парафина

- •11 Переработка остатков: производство битумов, термический крекинг, коксование

- •12 Производство серы и серной кислоты

7 Каталитический риформинг бензинов и изомеризация

Широкая прямогонная бензиновая фракция имеет октано-

вое число около 50 пунктов, что производителей автомобильной техни- ки (да и потребителей тоже) совершенно не устраивает. Поэтому пере- работка прямогонного бензина направлена на повышение его октано- вого числа. В третьей главе этой книги уже говорилось о том, что наибольшим октановым числом обладают ароматические углеводоро- ды и сильно разветвленные алканы. На получение этих углеводородов и ориентированы представляемые в этом разделе процессы.

Следует сказать, что повышение октанового числа бензина может быть достигнуто введением в бензин антидетонационных присадок. До недавнего времени в этом качестве широко применялся РЬ(СгН5)4 — тетраэтилсвинец (ТЭС). В настоящее время его применение запреще- но из-за ядовитости. Применение других металлосодержащих (марга- нец и железо) присадок тоже ограничено. Хорошим тоном считается отказ от их использования. Некоторые нефтеперерабатывающие заво- ды применяют для повышения октанового числа присадки на основе N-метиланилина, очевидными недостатками которого являются склон- ность к осмолению и резкий неприятный запах. При приготовлении (компаундировании) автомобильных бензинов широко применяются вы- сокооктановые кислородсодержащие соединения (оксигенаты), напри- мер метил-трет-бутиловый эфир (МТБЭ), но они считаются не при- садками, а высокооктановыми добавками, поскольку их содержание в товарном бензине сравнительно велико и достигает 15%.

В любом случае, присадками, известными и допущенными к примене- нию в настоящее время, исследовательское октановое число прямогон- ного бензина не может быть повышено до 92-95 пунктов. Необходимо применение промышленных химических методов превращения прямо- гонных бензиновых фракций с целью увеличения их октанового числа.

Каталитический риформинг. В литературе также встречается ва- риант написания «реформинг», но написание этого слова через букву «и» в настоящее время более распространено в специальной литературе

и потому представляется нам более корректным. Конечно, в английском языке слово reforming является однокоренным всем другим словам, свя- занным с реформами и реформирование. Но в русский язык оно попало независимо от слова «реформа» и поэтому, имеет право на независимое написание, основанное на произношении через звук «и» и придающее ему узкоспециальное и даже несколько элитарное звучание. Аналогич- но, мы употребляем слово «рибойлер» от английского «reboiler», когда говорим о теплообменнике — подогревателе куба ректификационной колонны.

Итак, каталитический риформинга — это процесс переработки бен- Шпов, целью которого может быть увеличение их детонационной стой- кости либо производство ароматических углеводородов (аренов). Пер- Ш)я установка риформинга на содержащем платину катализаторе вве- дена в эксплуатацию в 1949 г фирмой UOP (США). До этого рифор- мииг проводили на малоэффективных катализаторах на основе оксида молибдена.

По объему производственных мощностей риформинг занимает тре- тье место среди вторичных процессов нефтепереработки после гидро- щцстки и каталитического крекинга. Суммарная мировая производи- тельность технологических установок этого процесса по сырью состав- ляет около 1,2 млн тонн/сут, из которых на долю России приходит- ся 7%. Однако, в настоящее время наблюдается тенденция к сниже- нию объемов переработки по процессу риформинга из-за ужесточения требований к содержанию в товарных бензинах бензола и суммарного количества ароматических углеводородов.

Катализатор риформинга бифункционален. Его основу, как и для катализатора гидроочистки, составляет оксид алюминия, который вы- полняет функцию кислотного катализатора. Для активации кислотных свойств оксида алюминия, как промотор, в зону реакции подается хло- роводород, а если точнее, органические хлорсодержащие соединения, которые в условиях риформинга подвергаются гидрогенолизу с образова- нием хлороводорода. Равномерное распределение хлора по катализато- ру иесьма важно, поэтому в систему подается строго дозированное ко- личество воды, избыток которой может привести к вымыванию хлора, а недостаток — к оседанию большей части подаваемого хлора в первых по ходу движения потока слоях катализатора. Кроме кислотных на ката- лизаторе риформинга имеются также, так называемые, металлические нктивные центры, состоящие из атомов платины. Содержание плати- ны н катализаторе риформинга обычно составляет от 0,2 до 0,7% мае. Кроме платины при приготовлении катализатора используют добавки других металлов, чаще всего рения (такие катализаторы называются платино-рениевыми), а также иридия, олова, германия и др., которые обычно не обладают собственной высокой каталитической активностью, но повышают стабильность катализатора и его селективность (избира- тельность). В случае добавки второго (кроме платины) металла ката- лизатор риформинга называют биметаллическим. Катализатор рифор- минга со стационарным слоем — экструдат цилиндрической формы (такой же, как катализатор гидроочистки), в реакторах с движущимся катализатором он представляет собою шарик с диаметром около 1 мм.

Основная химическая реакция риформинга — ароматизация опреде- ляет назначение этого процесса в нефтепереработке:

повышение октанового числа бензина за счет увеличения содер- жания аренов, обладающих большей детонационной стойкостью по срав- нению с другими классами углеводородов;

производство индивидуальных аренов (бензола, толуола, ксилолов);

производство водорода, необходимого для гидрогенизационных процессов (например, уже известной нам гидроочистки).

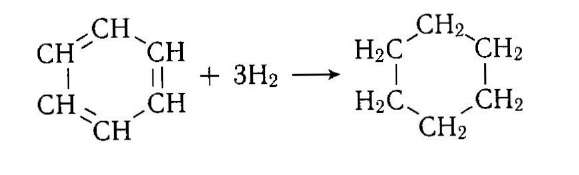

Схема реакций ароматизации углеводородов различных классов:

Ароматизации в условиях риформинга подвергаются нафтены (цик- лоалканы) и алканы (парафины). Ароматизация шестичленных нафте- нов (производных циклогексана) идет практически со 100%-м выходом до соответствующих аренов. Производные циклопентана подвергаются ароматизации через изомеризацию в соответствующие циклогексаны. Поскольку параллельно протекают побочные реакции раскрытия цикла и гидрокрекинга, выход ароматических продуктов в данном случае не является количественным (соответствующим максимально теоретически возможному), а сам циклопентан вообще не способен к ароматизации, так как в его молекуле содержится всего пять атомов углерода. Арома- тизация алканов происходит через стадию дегидроциклизации в пяти- или шестичленный нафтен. Эта реакция происходит с низким выходом целевых ароматических продуктов, который, однако, увеличивается при

переходе от гексана (простейшего из алканов, способного к ароматиза- ции) к его более высокомолекулярным гомологам. Кроме аренов, дру- гим ценным продуктом реакции ароматизации является водород.

Побочными химическими реакциями, характерными для процесса риформинга являются изомеризация и гидрокрекинг.

Изомеризация алканов является желательным процессом, если уста- новка риформинга предназначена для повышения детонационной стой- кости бензинов, поскольку изоалканы по сравнению с алканами нор- мального строения обладают более высокими октановыми числами. В случае работы установки риформинга по варианту производства индивиду- ильных ароматических углеводородов изомеризация алканов скорее нежелатак как может приводить к образованию углеводородов, не способных к ароматизации, из-за того, что их молекулы содержат менее пяти атомов углерода в прямой цепи. Главную роль в процессе изомеризации играют кислотные центры ка- тализатора риформинга.

Гидрокрекинг алканов приводит к увеличению октанового числа ри- формата, поскольку детонационная стойкость этих углеводородов воз- растает с уменьшением молекулярной массы, а также из-за увеличения

концентрации ароматических углеводородов в жидком продукте

из-за превращения части парафинов в газы. Негативными сторонами реакции гидрокрекинга являются расход водорода и снижение выхода риформата (целевого вы- сокооктанового продукта процесса).

Сырьем установок риформинга, работающих по варианту производ- ств высокооктановых бензинов, обычно является прямогонная бензи- иоиая фракция и (или) бензины вторичных процессов нефтепереработ- ки, например, коксования. Начало кипения сырья обычно не бывает ниже 70°С, поскольку в противном случае в него попадает большое количество неспособных к ароматизации углеводородов, содержащих пить и менее углеродных атомов. Конец кипения ограничивают 205°С, и чаще 180°С, во избежание быстрого закоксовывания катализатора продуктами конденсации тяжелых углеводородов.

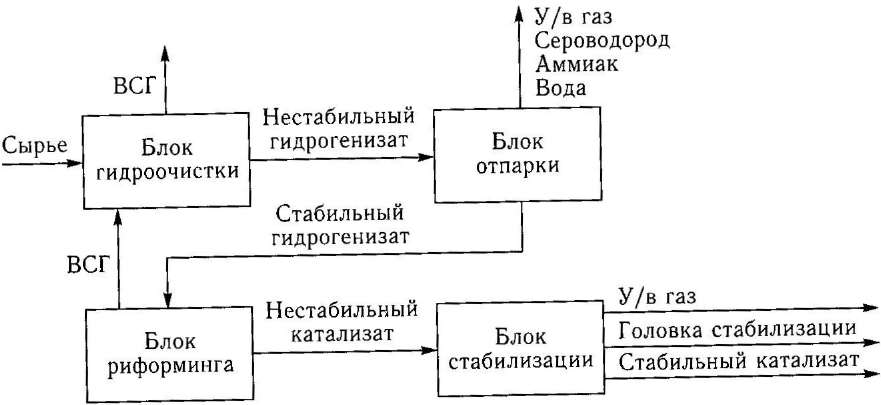

Взаимосвязь основных технологически блоков и направление входя- щих и выходящих потоков, а также потоков внутри установки часто изображают при помощи блок-схемы. Установки риформинга по произ- водству высокооктановых бензинов состоят из четырех блоков: гидро- очистки, отпарки, собственно блока риформинга или реакторного блока и блока стабилизации (рис. 7.1). Назначение первых двух блоков — удаление из сырья установки каталитических ядов — соединений се- ры, азота и кислорода. Принципиальную схему блока гидроочистки мы рассмотрели в предыдущей главе. Блоки отпарки и стабилизации, первый из которых предназначен для удаления из гидрогенизата серо- водорода, аммиака и воды, а второй — для извлечения из риформата углеводородных газов, представляют собой варианты процесса ректи- фикации, также ранее нами рассмотренного.

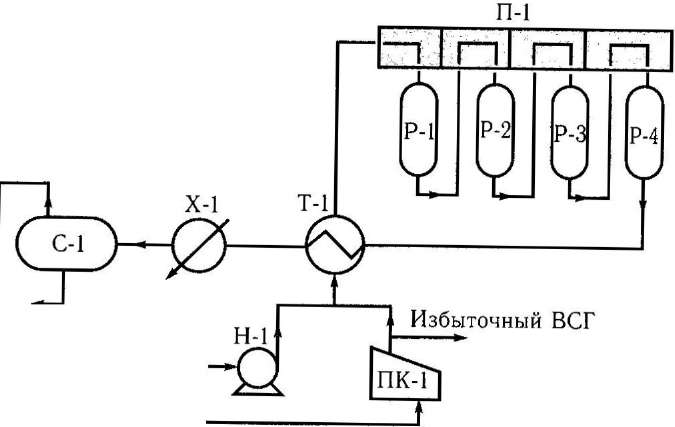

На рис. 7.2 приведена принципиальная схема реакторного блока уста- новки каталитического риформинга со стационарным слоем катализа- тора. Гидроочищенное сырье (стабильный гидрогенизат), подаваемое насосом Н-1, и циркулирующий водородсодержащий газ (ВСГ), нагнета- емый компрессором ПК-1 смешиваются, образуют газосырьевую смесь (ГСС), которая поступает в теплообменник Т-1, где нагревается теплом газопродуктовой смеси (ГПС). Далее ГСС нагревается в первой камере многокамерной печи П-1 до температуры порядка 500°С и последо- вательно проходит несколько реакторов Р-1—Р-4 с межступенчатым подогревом в камерах печи П-1. Выйдя из последнего реактора, ГПС охлаждается в теплообменнике Т-1, отдавая свое тепло газосырьевой смеси, затем захолаживается в холодильнике Х-1 и поступает в сепа- ратор С-1, где происходит ее разделение на нестабильный катализат и ВСГ. ВСГ далее поступает на прием циркуляционного компрессора, а катализат отправляется на блок стабилизации.

Нагрев ГСС после каждого реактора необходим, поскольку основ- ная реакция риформинга — ароматизация сильно эндотермична, т. е. протекает с поглощением теплоты. Температурный перепад по реакто-

рам (разность температур входа и выхода) является одним из показате- лей работы установки, его снижение свидетельствует о снижении доли реакций ароматизации и усилении реакций гидрокрекинга. Наиболь- ший температурный перепад наблюдается в первых по ходу движения ГСС реакторах, так как в их сырье содержится большое количество наиболее легко ароматизируемых нафтенов. Поэтому, для поддержания более-менее равномерной температуры в слое катализатора, его загруз- ку в реакторы повышают от первой ступени к последней. В послед- ний реактор обычно загружают до 50% от общего количества ката- лизатора. По мере дезактивации катализатора температуру на входе в реакторы повышают, обеспечивая таким образом заданное октановое число риформата. Средневзвешенная температура на входе в реак- торы — важнейший технологический параметр процесса риформинга. Другими важными параметрами, определяющими качество получаемо- го продукта и скорость дезактивации катализатора, являются объемная скорость подачи сырья и мольное или объемное отношение цирку- лирующего водорода к сырью. Циркуляция водорода при повышенном давлении (обычно не менее 15 атм при риформинге на стационарном слое катализатора) необходима для снижения скорости роста отложе- ний кокса на катализаторе за счет гидрирования его предшественников.

Рис.

7.2.

РИС.7.2Принципиальная схема блока

риформинга со стационарным слоем

катализатора

нмтнлизатора

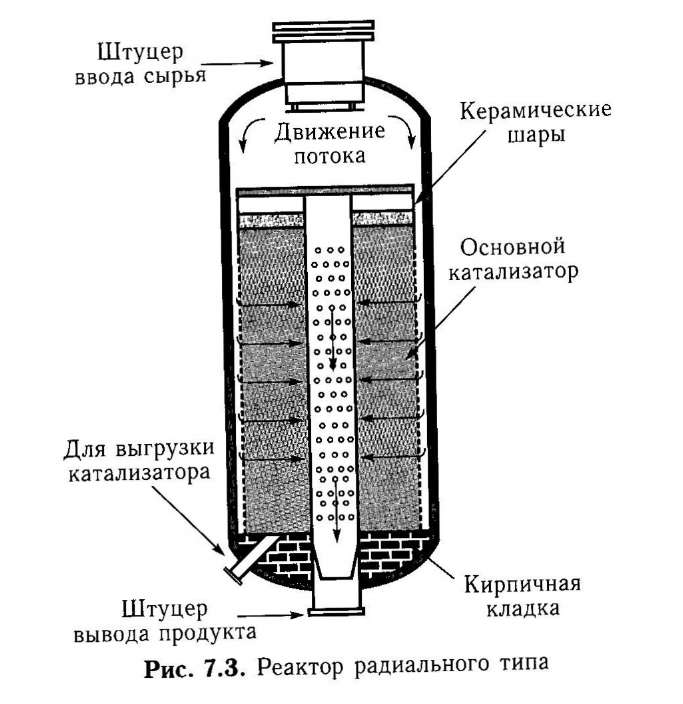

Наличие нескольких последовательных реакторов в схеме рифор- минга более остро ставит вопрос о предотвращении роста перепада дав- ления. Поэтому, как правило, на установках риформинга используется не аксиальный а радиальный дизайн реактора (рис. 7.3). Движение щ.т-сырьевой смеси через катализатор происходит в нем перпендеку-

лярно оси реактора следующим образом. Сырьевой поток поступает в реактор через верхний штуцер, где для равномерности распределения его скорость гасится распределительным устройством. Далее, в обход верхней глухой тарелки, по кольцу, поток входит в пространство между корзиной (кольцевой сеткой, внутри которой засыпан катализатор) и стенкой реактора и через перфорацию корзины входит в слой катали- затора. Пройдя катализатор, газо-продуктовая смесь через перфорацию заходит в центральную трубу, через нее попадает в нижний штуцер и выводится из реактора.

Пробег катализаторов риформинга на установках со стационарным слоем составляет от нескольких месяцев до нескольких лет. Когда ката- лизатор настолько дезактивирован отложениями кокса, что повышение температуры на входе в реакторы для получения заданного октанового числа продукта приводит к резкому увеличению доли реакций гидро- крекинга и, как следствие, к снижению выхода риформата, проводят окислительную регенерацию катализатора. Назначение регенерации — выжиг отложений кокса на катализаторе. Для предотвращения перегре- ва и спекания катализатора при горении кокса, его выжиг осуществля- ется циркулирующей смесью азота с воздухом с содержанием кисло-

рода не более 1%. Температуру на входе в реакторы на этой стадии обычно поддерживают на уровне 400°С. После выжига кокса проводят стадию окисления (оксихлорирования), в ходе которой при температуре около 500°С в окислительной среде и в присутствии НС1 достигается диспергирование (равномерное распределение мелких кристаллов) пла- тины на поверхности катализатора. Заключительной стадией регене- рации является восстановление платины из окисленного состояния в металлическое, ее проводят прокалкой катализатора в среде водорода. Существуют установки, в схеме которых имеется резервный реактор. Его вводят в работу вместо одного из реакторов риформинга для вы- ключения последнего и проведения в нем регенерации катализатора без останова установки.

Более современной альтернативой риформингу со стационарным слоем катализатора является процесс с движущимся катализатором или, как его еще называют, с непрерывной регенерацией катализатора. Почти все проектируемые или строящиеся в настоящее время установки ри- форминга — с движущимся слоем катализатора. Здесь катализатор, имеющий для лучшего скольжения форму шариков, проходит после- довательно систему из трех-четырех реакторов. Его транспортировка из реактора в реактор осуществляется под действием силы тяжести (в этом случае реакторы устанавливаются один под другим в виде реак- торной колонны), либо при помощи специально подаваемого для этой цели транспортного ВСГ. Принципиальная схема установки с дижу- щимся катализатором в целом аналогична приведенной выше для уста- новок со стационарным слоем, за исключением появления дополнитель- ных аппаратов: бункеров для катализатора, регенератора, в котором производится выжиг кокса и оксихлорирование катализатора, и аппа- рата для его восстановления. Постоянная регенерация катализатора позволяет эксплуатировать его в более жестких условиях, при пони- женном (менее 7 атм) давлении, что способствует увеличению выхода мроматических углеводородов и водорода и снижению доли реакций гидрокрекинга.

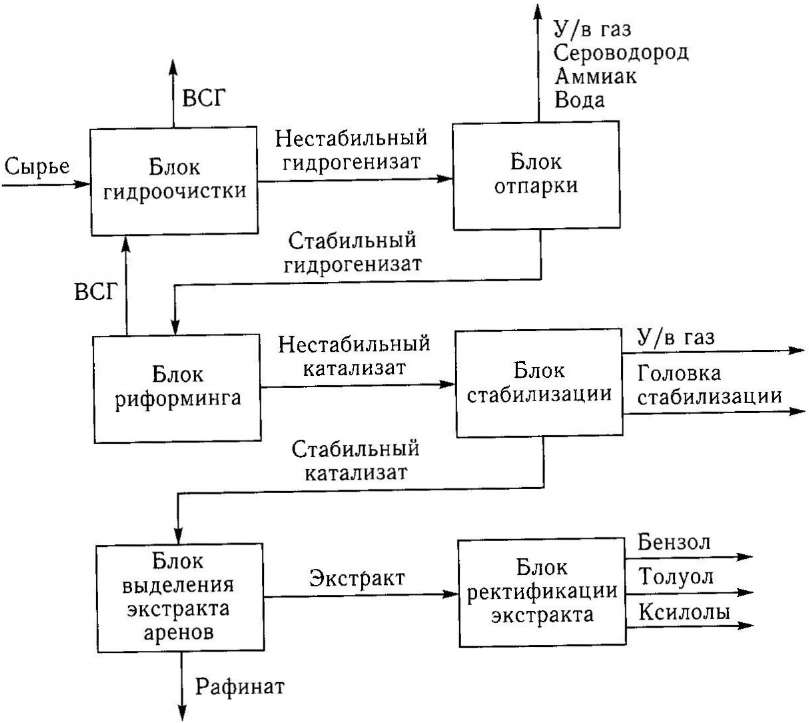

Температурные интервалы перегонки сырья установок риформинга, работающих по варианту производства ароматических углеводородов, иыбираются таким образом, чтобы обеспечить в нем максимальное со- держание углеводородов с тем же числом атомов углерода, что и у по- лучаемых аренов. Такие установки обычно имеют два дополнительных блока: выделения экстракта ароматики и ректификации экстракта.

Получить в достаточно чистом виде индивидуальные арены из ри- формата методом ректификации нельзя, так как они образуют азео- тропные смеси с другими углеводородами. Выделение экстракта аре- нон из стабильного катализата производят метом экстракции или ком-

бинацией этого метода с ректификацией (экстрактивная ректифика- ция). Разделение экстракта на индивидуальные ароматические углево- дороды проводится на блоке ректификации экстракта. При разделении смеси аренов, мало отличающихся по температуре кипения, например, смеси ароматических углеводородов с восемью атомами углерода (кси- лолов и этилбензола), используют также методы адсорбции и кристал- лизации при снижении температуры.

Рис. 7.4. Блок-схема установки риформинга, работающей по варианту произ- водства ароматических углеводородов

Изомеризация легких бензиновых фракций. Изомеризация — технологический процесс нефтепереработки, целью которого является превращение парафинов нормального строения в изопарафины и повы- шения за счет этого октанового числа бензина. Сырье установок изоме-

ризации - прямогонная фракция, содержащая углеводороды с числом углеродных атомов 5-6. Изомеризация более тяжелых углеводородных

фракций в промышленных условиях не дает существенного прироста октанового числа и приводит к быстрой дезактивации катализатора.

н-Пентан (октановое число по исследовательскому методу 62 пункта) в условиях процесса изомеризации реагирует с образованием 2-метил- бутана (92 пункта по исследовательскому методу:

Еще один возможный изомер пентана 2,2-диметилпропан в процессе практически не образуется.

Гексан образует пять изомеров, наиболее высокооктановыми из ко- торых являются 2,2 и 2,3-диметилбутаны (92 и 102 пункта по исследо- вательскому методу, соответственно).

Реакции изомеризации обратимы. Положение равновесия более сдви- нуто в желаемую сторону (в равновесной смеси более высокая кон- центрация разветвленных изомеров) при низких температурах. Однако, чем выше температура, тем быстрее скорость реакции и при низких температурах равновесие просто не достигается. Здесь все зависит от активности катализатора. Исторически сначала появилась так называ- емая высокотемпературная изомеризация, затем среднетемпературная, затем — низкотемпературная. Снижение температуры в каждом слу- чае достигалось внедрением в производство нового поколения ката- лизаторов, обладающих намного большей активностью. Современный процесс — низкотемпературная изомеризация, которая проводится на бифункциональных металло-кислотных катализаторах при температуре 120-200°С и давлении 20-40 атм (кгс/см2)

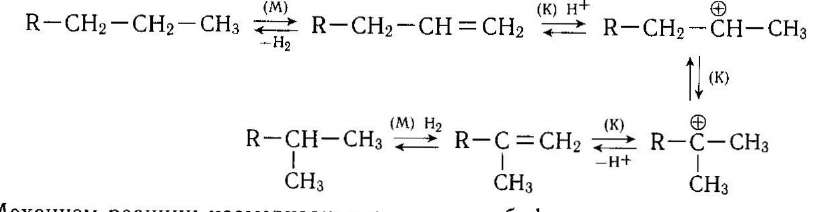

Механизм реакции изомеризации алканов на бифункциональном катализато- ре (М и К- металлический и кислотный активный центр, соответственно)

В качестве кислотного компонента и носителя (основы) катализа- тора используется хлорированный оксид алюминия или сульфаты пере- ходных металлов (так называемые суперкислоты). Металлический ком- понент — платина.

Аналогично процессу риформинга, ядами катализатора изомериза- ции являются серо-, азот- и кислородсодержащие органические соеди- нения сырья, а также влага. Поэтому сырье блока изомеризации под- вергается гидроочистке и тщательной осушке.

Принципиальная схема установки изомеризации во многом напоми- нает рассмотренные нами выше схемы гидроочистки и каталитического риформинга, но разные модификации процесса существенно различа- ются между собой. На установках, где используется катализатор на основе хлорированного оксида алюминия, расход водорода может быть очень небольшим, поэтому используют проточную схему подачи ВСГ без рециркуляционного компрессора. Катализатор такого типа нужда- ется в постоянной подаче в систему промотора — хлорорганического вещества и системе улавливания из отходящего газа стабилизации об- разующегося при его разложении хлороводорода.

Реакторный блок имеет два реактора. Схему обвязки реакторов вы- полняют таким образом, чтобы каждый из них мог быть исключен из технологической схемы без останова процесса для замены катализато- ра, поскольку он не может быть регенерирован.

Катализатор на основе сульфатов переходных металлов несколько менее активен, он нуждается в большем расходе водорода для предот- вращения быстрого закоксовывания и дезактивации, что приводит к необходимости использования схемы с циркуляцией ВСГ. Преимуще- ствами такого процесса выступают отсутствие необходимости подачи каких-либо промоторов и возможность регенерации катализатора. Ча- сто под такой процесс изомеризации переводят установки каталитиче- ского риформинга. Поэтому в схеме может присутствовать несколько

последовательных реакторов.

Даже при сравнительно низких температурах проведения процесса октановое число равновесной смеси пентанов и гексанов составляет приблизительно 80 пунктов по исследовательскому методу, или чуть более. Поэтому в состав установок изомеризации зачастую входят рек- тификационные колонны, где выделяются в концентрированном виде высокооктановые углеводороды: изопентан — в колонне-деизопентани- заторе, диметилбутаны — в деизогексанизаторе, а остаток в смеси со свежим сырьем вновь возвращается в реактор изомеризации (рецир- кулирует).

Бензол в составе сырья установки (а другие ароматические углево- дороды в нем отсутствуют, так как отбирается пентан-гексановая фрак- ция) полностью гидрируется до циклогексана в лобовых слоях катали- затора изомеризации:

Реакция сопровождается выделением большого количества теплоты, так, что при концентрации бензола в сырье более 2% это может вы- звать опасность перегрева катализатора. В связи с ужесточившимися требованиями по содержанию бензола в товарном автомобильном бен- иине на некоторых предприятиях используется схема, при которой из катализата риформинга в ректификационной колонне выделяется узкая бензольная фракция, которая направляется для гидрирования на уста- новку изомеризации. В этом случае иногда установка дооборудуется реактором предварительного гидрирования бензола.

Описанные выше процессы касались переработки в высокооктано- иые компоненты автомобильного бензина прямогонных бензиновых фрак- ций. Бензин выделяется из нефти ректификацией. Затем он стабили- зируется, т. е. из него выделяются газовые компоненты. Далее бен- ;1ин подвергается гидроочистке и потом вторичной ректификации, либо сначала вторичной ректификации, а потом гидроочистке. Вторичная ректификация — это процесс деления бензина на две или три фрак- ции, которые затем перерабатываются по отдельным схемам. Легкая фракция с концом кипения до 85°С направляется на установку изо- меризации, а при ее отсутствии в схеме завода — напрямую на смеше- ние бензинов. Оставшаяся фракция 85-180°С характеризуется намного меньшим октановым числом и без «облагораживания» не может быть повлечена в компаундирование. Она направляется на установки ката- литического риформинга. Если в схеме предприятия есть установки риформинга, ориентированные на производство индивидуальных арома- тических продуктов, то из прямогонного бензина выделяются целевые фракции 70-Ю5°С для производства бензола и толуола и 110—140°С для производства ксилолов.