- •Інструкція з охорони праці при виконанні робіт на токарному верстаті.

- •2. Вимоги безпеки перед початком роботи.

- •3. Вимоги безпеки під час роботи:

- •4. Вимоги безпеки в аварійних ситуаціях

- •5. Вимоги безпеки після закінчення роботи

- •Вимірювальні інструменти та їх застосування Мікрометр

- •Штангенциркуль

- •Різці та їх застосування

Різці та їх застосування

Різець є одним з найпоширеніших металоріжучих інструментів. Він широко застосовується для виконання різьблення, обробки площин, циліндричних і фасонних поверхонь, а також при стругальних і довбальних роботах.

Різець складається з робочої частини, званої головкою, і тіла - державки. Основними елементами робочої частини є головна ріжуча кромка, допоміжна ріжуча кромка і вершина - точка перетину двох кромок. Зрізання шару металу здійснюється головною кромкою, що мають прямий або фасонні форму. Утворюється в процесі роботи стружка сходить по передній поверхні різця.

Державка служить для закріплення інструменту в утримувачі верстата і зазвичай має квадратну або прямокутну форму поперечного перетину.

Залежно від того, як по відношенню до оброблюваної поверхні встановлені різці, ці інструменти підрозділяються на радіальні і тангенціальні. Перші розташовані перпендикулярно осі деталі, другі - щодо.

Якщо перший тип різця має широке застосування в промисловості за рахунок простоти свого кріплення та більш зручного вибору геометричних параметрів ріжучої частини, то другий використовується головним чином на токарних автоматах і напівавтоматах, де особливо важлива чистота обробки.

За направленням подачі різці підрозділяються на два типи: праві і ліві. Якщо при накладенні долоні правої руки зверху на інструмент головна ріжуча кромка знаходиться під великим пальцем, то різець називається правим. Якщо ріжуча кромка розташовується подібним чином при накладенні лівої руки, то й різець, відповідно, буде лівим.

Форма голівки та її положення щодо стрижня також можуть бути різними. За цими параметрами різці діляться на прямі, відігнуті, вигнуті і з відтягнути голівкою.

Прямі мають пряму вісь у плані і бічному вигляді. Вісь відігнуті в плані вигнута. У вигнутих вісь загнута в бічному вигляді. У різців з відтягнути головкою ширина головки менше ширини тіла різця.

Різці застосовуються для токарних, стругальних і довбальних робіт і мають відповідні назви. Зараз ми більш детально торкнемося різців, що використовуються на токарних верстатах, і розповімо про їх різновидах.

Токарні різці

Токарні різці підрозділяються на прохідні, підрізні, відрізні, розточувальні, фасочние і фасонні.

Підрізні токарські різці служать для підрізання уступів під прямим або гострим кутом до основного напряму обточування. Зазвичай цей інструмент має поперечну подачу. Відрізні різці призначені для відрізання матеріалу від прутків невеликого діаметру. Як правило, для цих цілей застосовуються інструмент з відтягнути голівкою. У зв'язку з тим, що робота ведеться з великим зусиллям, а відведення стружки із зони різання утруднений, нерідко відбуваються викришування або сколи ріжучої частини інструменту, а іноді і відрив платівки від державки.

Розточувальні різці необхідні для обробки отворів. Вони мають менші поперечні розміри, ніж обробляється отвір, і досить велику довжину. У силу своєї малої жорсткості, розточувальні різці не дозволяють знімати стружку великого перерізу.

Для обробки довгих отворів або отворів великого діаметру застосовуються вставні різці круглого або квадратного перетину, які використовуються разом з державка. Державки дозволяють виробляти розточку за допомогою як одностороннього, так і двостороннього різця.

Фасочние різці призначені для зняття зовнішніх і внутрішніх фасок.

Фасонні різці використовуються для отримання деталі складної форми.

Геометричні параметри токарних різців

При виборі токарного різця слід враховувати цілий ряд вимог, що забезпечують високу продуктивність і точність обробки. Це

- Матеріал ріжучої частини різця;

- Геометрія ріжучої частини;

Головними критеріями вибору геометричних параметрів різця є:

- Стійкість інструменту (час утворення на його задній або передній поверхні допустимої величини майданчики зносу);

- Розмірна стійкість інструменту

- Підтримка заданої шорсткості обробленої поверхні.

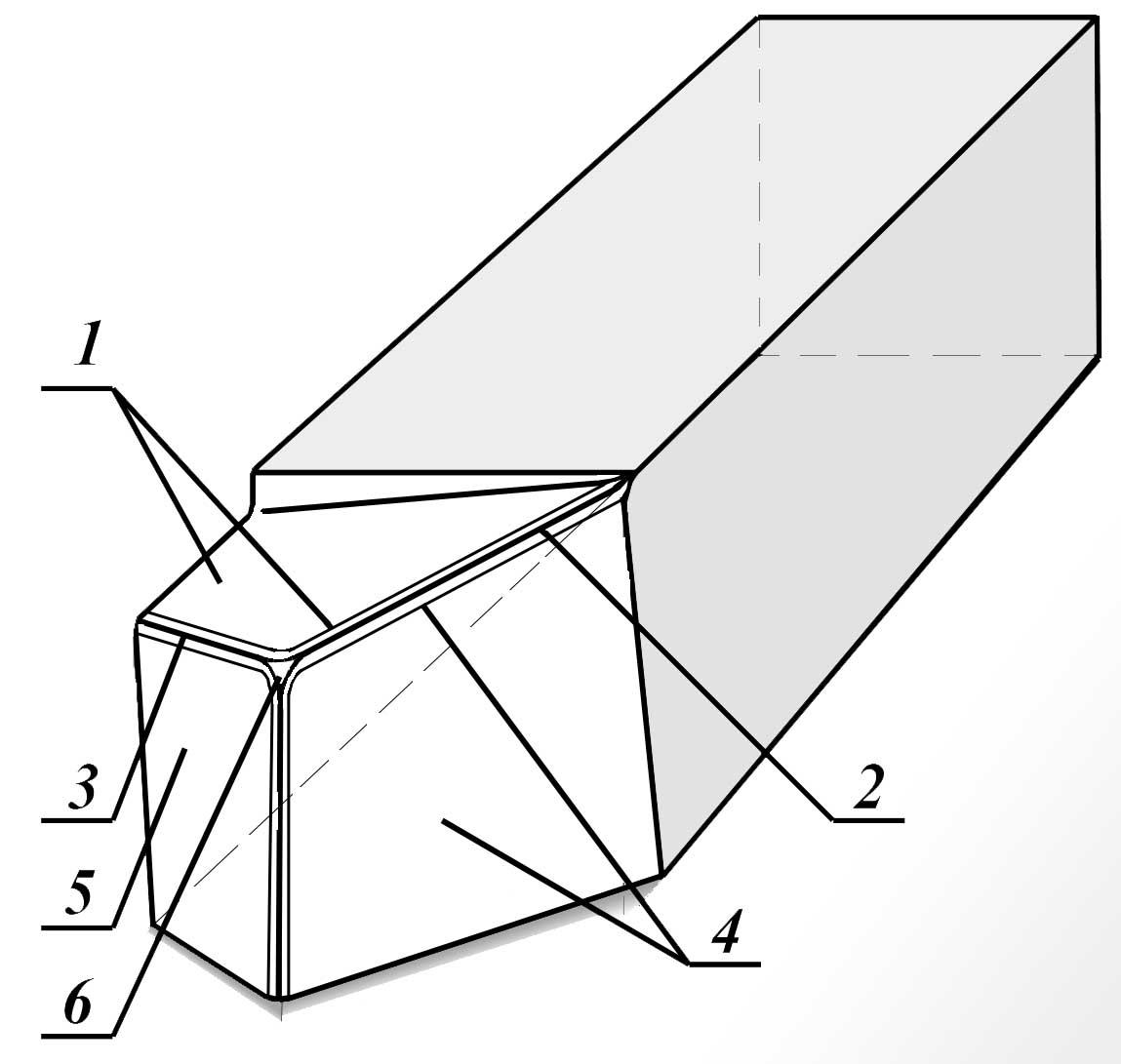

Токарний різець складається з двох частин: робочої, яка знімає стружку, і держака, призначеного для закріплення різця в різцетримачі верстату. До елементів робочої частини належать передня поверхня 1, якою сходить стружка, головна 4 і допоміжна 5 задні поверхні, головне 2 і допоміжне 3 різальні ребра та вершина різця 6.

міцність і вібростійкість державки та ріжучих кромок;

- Форма і розміри платівки інструментального матеріалу;

- Спосіб і конструкція кріплення платівки інструментального матеріалу (якщо використовуються пластини з механічним кріпленням);

- Спосіб стружколоманія;

- Розміри, шорсткість, геометрія і конструкція гнізда для кріплення пластини інструментального матеріалу.

Всі перераховані фактори визначають вибір оптимальних режимів різання - глибини, подачі і швидкості.

Головними критеріями вибору геометричних параметрів різця є:

- Стійкість інструменту (час утворення на його задній або передній поверхні допустимої величини майданчики зносу);

- Розмірна стійкість інструменту (максимально допустима зміна його настроювальних розміру);

- Підтримка заданої шорсткості обробленої поверхні;

зменшення амплітуди автоколивань у ході робочого процесу.

При виборі різця слід враховувати такі параметри, як його кути. Вони вимірюються в січних площинах і позначаються грецькими буквами.

До основних кутах відносяться головний задній кут, передній кут, кут загострення і кут різання. Всі вони знаходяться в головній січної площини - перпендикулярної головною ріжучої кромці і основної площини.

Головним заднім кутом (його прийнято позначати літерою «альфа») називається кут між головною задньою поверхнею різця і площиною різання. Його призначення - зменшення тертя задньої поверхні різця про заготівлю. Збільшення заднього кута викликає зменшення кута загострення, що тягне за собою зниження міцності леза і збільшення шорсткості оброблюваної поверхні. Зменшення заднього кута, в свою чергу, підвищує тертя, що прискорює знос різця і знижує якість обробки.

При обробці твердих матеріалів величини задніх кутів знижуються, а при роботі з більш м'якими - збільшуються. Рекомендовані значення головного заднього кута залежать від типу різця і вказуються в таблицях.

Кут між передньою і головною задній поверхнями різця (позначається літерою «бета») називається кутом загострення.

Передній кут («гамма») - це кут між передньою поверхнею різця і площиною, проведеної через головну ріжучу кромку перпендикулярно до площини різання.

Призначення переднього кута - зменшити деформацію зрізаний шару і полегшити сходження стружки. Збільшення кута полегшує процес різання і дозволяє знизити зусилля подачі різця, але міцність різального клина знижується. Відхилення величини переднього кута всього на 5 градусів від рекомендованих оптимальних значень може викликати зниження стійкості різців майже в три рази. Зменшення переднього кута підвищує стійкість різців.

І нарешті, кут різання («дельта») - кут між передньою поверхнею різця і площиною різання.

Крім того, існують допоміжний задній кут, головний кут в плані, допоміжний кут в плані, кут при вершині різця і кут нахилу головної різальної кромки.

Допоміжним заднім кутом називається кут між допоміжною задньою поверхнею і площиною, що проходить через допоміжну ріжучу кромку перпендикулярно до основної площини. Цей кут вимірюється на допоміжній січної площини, перпендикулярної до допоміжної ріжучої кромці і основної площини. Аналогічно головному задньому кутку він позначається як «альфа1».

Кут між головною ріжучої крайкою і напрямом подачі називається головним кутом у плані і позначається літерою «фе». Його призначення - змінювати співвідношення між шириною і товщиною зрізу при постійних глибині різання і подачі. При зменшенні кута підвищується міцність вершини різця, але чинність, додаток доводиться збільшувати. При цьому підвищується тертя про оброблювану поверхню і виникають вібрації. Вибір величини головного кута в плані залежить від умов обробки,, конструкції різців та особливостей кріплення пластин. Значення кута «фе» може бути 90, 75, 63, 60, 50, 45, 35, 30, 20, 10 градусів, що дозволяє підібрати кут, найбільш відповідний конкретних умов.

Різці з малими кутами від 10 до 20 градусів застосовуються при обробці масивних деталей на важких верстатах. Нежорсткі вироби обробляють під кутами 60-75 градусів, а кут 90 градусів застосовується за наявності на заготівлі ступенів з торцями. Допоміжним кутом у плані називається кут між допоміжною ріжучої крайкою і напрямом подачі (за аналогією позначається «фі1»). Зменшення кута знижує шорсткість обробленої поверхні.

Кут, утворений перетином головною і допоміжної ріжучих крайок, називається кутом при вершині. Його значення позначається літерою «Епсілон».

Головна ріжуча кромка різця може мати різні кути нахилу з лінією, проведеної через вершину різця паралельно основній площині. Кут нахилу ріжучої кромки позначається літерою «Ламбда». Зміна цього кута дозволяє управляти напрямком сходу стружки і умов контакту різця із заготівлею. Значення 12-15 градусів слід застосовувати при чорновій обробці і переривистому різанні з ударами. При точінні загартованої сталі значення «Ламбда» слід прийняти від 25 до 35 градусів. При чистової обробки деталі використовуються різці, кут нахилу ріжучої кромки яких менше або дорівнює нулю.

Заточення різців

Заточення токарних різців проводиться як при їх виготовленні, так і при зносі. Процес заточення проходить на точильно-шліфувальних верстатах з безперервним охолодженням. Спочатку заточується головна поверхню, потім задня та допоміжна. Після цього обробляють передню поверхню різця до отримання рівної ріжучої кромки.

На кожному верстаті для заточення різців є два шліфувальних кола: з електрокорунду і з зеленого карбіду кремнію. Перший застосовується для обробки різців з швидкорізальної сталі, другий використовується для заточування твердосплавних різців. Для перевірки правильності заточення різця існують спеціальні шаблони.

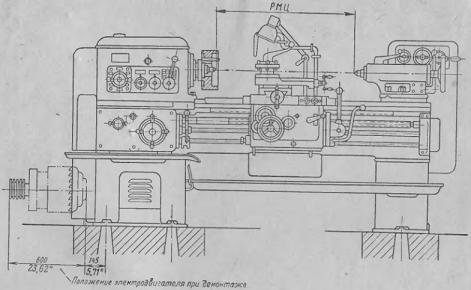

Будова токарно-гвинторізного верстату 1К62

Тумби, піддон, станина, черв’ячний вал, ходовий вал, передня бабка, задня бабка, супорт з різцем, піноль, корпус, партук, маховик, ручка-фіксатор.

Характер виконуваної роботи залежить від типу токарного верстата. На токарних верстатах (без ходового гвинта) здійснюють усі основні токарні роботи, крім нарізування різьби різцем. На токарно-гвинторізних верстатах (о ходовим гвинтом) виконують усі основні токарні роботи, в тому числі нарізування різьби різцем. На багаторізцевих верстатах обробляють заготовки одночасно кількома різцями. На токарно-карусельних і лобових верстатах обробляють короткі заготовки великого діаметра. На токарно-револьверних верстатах обробляють окремі заготовки по черзі кількома інструментами.

На токарних автоматах і напівавтоматах виготовляють великі партії деталей з пруткового матеріалу. На спеціальних токарних верстатах виконують тільки один вид робіт.

Верстати одного типу можуть мати свої конструктивні особливості, тому їх розрізняють ще за моделями (наприклад, 1К62, 1А616, 165).

Одним з поширених середніх токарно-гвинторізних верстатів є верстат моделі 1К62. Він призначається для універсальних робіт: обробки зовнішніх і внутрішніх гладких циліндричних і конічних поверхонь, нарізування різьби різних профілю й кроку.

Електродвигун потужністю 10 кВт дає змогу використовувати можливості сучасних різальних інструментів, оснащених пластинками з твердого сплаву.

Верстат обладнано додатковим електродвигуном потужністю 1 кВт для швидкого переміщення каретки супорта, який вмикають натисненням кнопки 9 у верхній частині рукоятки 10.

Під час свердлильних робіт можна механічно подавати задню бабку із свердлом, приєднавши її до супорта. Нині завод «Червоний пролетарці» імені Єфремова випускає більш досконалий верстат 16К20. У цієї моделі поліпшено технологічні показники (продуктивність, точність). Задню бабку верстата встановлено на аеростатичній опорі (повітряній подушці), що значно полегшило переміщення її по станині. Верстат 16К20 є базовою моделлю для ряду його модифікацій.

Наприклад, верстат 16К20Г — для обточування заготовок діаметром до 600 мм на довжині 295 мм; верстат 16К25 — для обробки заготовок до 500 мм над станиною; верстат 1К20П — більшої точності; верстат 16К20ФЗ має числове програмне керування.

У новій моделі збережено всі кращі якості системи керування верстата 1К62.

Керування токарним верстатом. Токарно-гвинторізний верстат — складна технологічна машина. Наприклад, на верстаті 1К62 можна встановити 24 різні частоти обертання шпинделя і 48 подач супорта з різцем. Органи керування цим верстатом розміщені на передніх пане¬лях коробок швидкостей і подач.

Під час роботи з нормальними подачами рукоятка 3 повинна завжди бути в положенні Б (нормальний крок), а рукоятка 4 — в положенні Г.

Щоб установити задану частоту обертання шпинделя, треба заздалегідь виключити фрикціон і вимкнути електродвигун, а потім переміщенням рукоятки 2 встановити необхідний діапазон частот (наприклад, 630...2000, 50...160). Переміщувати рукоятку 2 слід плавно, без ривків, добиваючись фіксації її в кожному з чотирьох положень. Потім, обертаючи рукоятку 1, установлюють задану частоту обертання шпинделя (наприклад, 630).

Основні роботи, які виконують на токарно-гвинторізному верстаті

На сучасному машинобудівному і металообробному виробництві токарні верстати є найбільш поширеним типом верстатів. А токар — одна з найбільш затребуваних робітничих професій.

За допомогою токарних верстатів виготовляються різні вали, диски, осі, пальці, цапфи, фланці, кільця, втулки, гайки, муфти та багато інших видів деталей.

Основні види токарних робіт:

- обробка зовнішніх циліндричних поверхонь,

- обробка зовнішніх конічних поверхонь,

- відрізка заготовки,

- обробка торців і уступів,

- виточування пазів і канавок

- обробка внутрішніх циліндричних поверхонь

- обробка внутрішніх конічних поверхонь,

- нарізування зовнішньої різьби,

- нарізування внутрішньої різьби,

- свердління отворів,

- зенкування отворів,

- розгортання отворів,

- обробка фасонних поверхонь,

- накочення рифлень,

- шліфування поверхонь.

Вихідним матеріалом для токарних робіт служить як правило продукція прокатного і ливарного виробництва. Завдання токаря: обрізати надлишки металу, і надати деталі остаточну форму.

Однією з найважливіших характеристик, що впливають на якість отримуваної деталі, є швидкість різання, яка зазвичай вимірюється в міліметрах на хвилину. Загальне правило таке: чим повільніше ріжеться метал, тим менше він нагрівається і тим менше процес різання впливає на міцнісні характеристики металу. Якщо різати метал занадто швидко, то в результаті нагрівання поверхня металу може втратити свої властивості і вийде бракована деталь (в деяких випадках, шлюб можна буде виправити провівши додаткову термічну або термохімічну обробку, але це істотно збільшить вартість деталей і не завжди припустимо). З іншого боку, занадто повільне різання не завжди дозволяє отримати дотримати допуски на розміри деталі, що виготовляється і істотно збільшує час виготовлення.