- •3.38. Роль статистических методов в обеспечении и контроле качества. Схемы Исикава. Диаграммы Парето.

- •Причинно-следственная диаграмма или схема к.Исикава

- •Диаграмма Парето

- •3.39. Дисперсионный анализ и примеры его применения при управлении качеством

- •3.40. Регрессионный анализ и примеры его применения при управлении качеством

- •3.41. Корреляционный анализ и примеры его применения при управлении качеством

- •3.42. Общие понятия статистического приемочного контроля

- •Оперативная характеристика плана

- •3.43. Контрольные карты как метод статистического регулирования технологических процессов. Контрольные карты средних значений, дисперсий, размахов, коэффициентов вариации.

- •3.44. Оценка и статистический контроль показателя стабильности технологических процессов

- •4.45. Управление затратами на обеспечение качества. Функция потерь Тагути

3.43. Контрольные карты как метод статистического регулирования технологических процессов. Контрольные карты средних значений, дисперсий, размахов, коэффициентов вариации.

Контрольные карты используются для анализа стабильности и регулировки технологического процесса. Значения контролируемого показателя качества через определенные промежутки времени наносятся на график. На этом же графике показываются и контрольные границы, в пределах которых должно находиться значение анализируемого показателя.

Наиболее распространенными являются контрольные карты Шухарта для среднего значения и размаха.

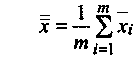

Для карты средних найдем общее среднее значение:

здесь

![]() - среднее значение контролируемого

показателя в i-и

выборке, найденное в предпоследней

строке контрольного листка, i

= 1, ..., m;

m

- количество выборок. Найденное значение

- среднее значение контролируемого

показателя в i-и

выборке, найденное в предпоследней

строке контрольного листка, i

= 1, ..., m;

m

- количество выборок. Найденное значение

![]() определяет положение средней линии CLX

=

контрольной карты средних значений.

определяет положение средней линии CLX

=

контрольной карты средних значений.

По аналогии положение центральной линии на контрольной карте размахов CLR определяется как средний размах:

Границы карты средних можно найти по формулам: для верхней контрольной границы UCL (Upper Control Limit)

для нижней контрольной границы LCL (Lower Control Limit)

![]()

где А2 — коэффициент, определяемый по табл. П6 учебника в зависимости

от объема выборки n.

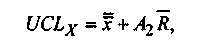

Границы карты размахов

где коэффициенты D3 и D4, также определяются по табл. П 6 в зависимости от объема выборки. При n < 7 нижняя граница карты размахов нулевая.

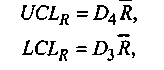

Соответствующие карты показаны на рис. 11.

Рис. 11. Контрольные карты средних значений и размахов

Выход опытных точек за контрольную границу хотя бы на одной из карт свидетельствует о необходимости регулировки процесса. Видим, что в данном случае процесс не требует регулировки.

Карта стандартных отклонений или дисперсий

Изменение показателя технологического рассеивания процесса — стандартного отклонения σ может быть проанализировано с использованием контрольных карт размахов (обычно при построении карт вручную), стандартных отклонений или карт дисперсий.

Проверяется нулевая гипотеза Н0: σ2 = σ02 при альтернативе Н1: σ2 σ02.

На карте стандартных

отклонений откладываются значения st.

При определении положения контрольных

границ предполагается, что случайная

величина s

имеет приблизительно нормальное

распределение со средним значением,

равным

![]() и со стандартным отклонением, равным

σ2

/

и со стандартным отклонением, равным

σ2

/

![]() .

.

Для правила «трех сигм» можно воспользоваться коэффициентами, приведенными в табл. П6: при известном σ нижняя контрольная граница равна LCL = В1σ, верхняя UCL = В2σ при неизвестном значении σ соответственно LCL = В3 и UCL = В4 . При n < 6 нижние контрольные границы этих карт нулевые: LCL = 0 (чтобы исключить физически невозможные отрицательные значения, получающиеся по соответствующим зависимостям).

Рис. 12. Контрольная карта Шухарта для стандартных отклонений

3.44. Оценка и статистический контроль показателя стабильности технологических процессов

На стадии подготовки к применению контрольных карт исследуемый процесс должен быть проанализирован с использованием причинно-следственной диаграммы Исикавы: какие факторы оказывают влияние на выход процесса — в частности, квалификация работников, используемое оборудование, материалы, технология изготовления, методы и средства измерения и другие. При отборе характеристик для совершенствования процесса полезно использование диаграммы Парето. Учитываются требования потребителей, причины потерь и низкой эффективности, возможные риски. При наличии корреляций между характеристиками (визуально могут быть оценены по диаграммам рассеяния) часто удобнее контролировать одну из взаимосвязанных характеристик, — ту, которая проще поддается измерению.

Правильный выбор технологического процесса, для которого необходим статистический контроль, выбор показателей для мониторинга — один из наиболее ответственных этапов. Учитывая достаточно высокие затраты на организацию и проведение статистического управления процессом, выбираются ключевые показатели продукции и процессов, отражающие, во-первых, степень безопасности продукции, во-вторых, ее надежность, в-третьих, требования заказчика.

Если определены ключевые показатели изделия в целом, то можно выделить ключевые показатели для отдельных деталей и материалов, соответствующие ключевые технологические операции и их параметры.

Анализ и регулирование процессов с использованием контрольных карт имеет смысл только для таких ключевых показателей. Определение (и документирование) таких показателей удобно выполнять с использованием процедуры FMEA (анализ видов и последствий отказов).

Непрерывное совершенствование процесса с использованием контрольных карт представляет итерационную процедуру, включающую три этапа. На этапе сбора данных разрабатывают план сбора: в частности, для карт по количественному признаку:

• как часто отбирать подгруппы (выборки) для контроля;

• каков объем выборок;

• их количество.

При определении объема подгрупп используется общее правило: объем их должен быть таков, чтобы изменения внутри подгруппы были бы пo-возможности малыми («рациональные подгруппы»). Обычно это 4—5 последовательных наблюдений, выполненных в одинаковых условиях за короткий промежуток времени («мгновенность» выборки). Изменчивость внутри подгрупп минимальна и отражает обычные (случайные) причины.

Частота отбора подгрупп определяется возможными изменениями процесса во времени, связанными, например, со сменой оператора или инструмента, новой партией материала и т.п. В зависимости от особенностей процесса это может быть одна подгруппа в час или в смену, две подгруппы в день. Количество подгрупп должно быть достаточным, чтобы выявить все

главные причины изменчивости: желательно использовать не менее 25 подгрупп.

Собранные данные заносятся в контрольный листок. Далее выбирается тип контрольной карты. Наиболее распространенными на практике, как отмечалось выше, являются карты Шухарта.

При необходимости контроля малых смещений среднего уровня процесса или его рассеяния применяются карты кумулятивных сумм или экспоненциально взвешенных скользящих средних. При контроле нескольких показателей используются многомерные карты, основанные на статистике Хотеллинга. При нарушении нормальности распределения контролируемых показателей проводят соответствующие преобразования.

После выбора типа карт проводится расчет контролируемых характеристик (например, средних значений) и оценивается положение пробных контрольных границ. Эти данные наносятся на контрольные карты.

На втором этапе — при управлении процессом — собранные данные сравниваются с контрольными границами. При этом оценивается стабильность процесса. Стабильность анализируется отдельно по карте для характеристики рассеяния (размаху или среднеквадратичному отклонению) и по карте для характеристики среднего уровня процесса (среднему или индивидуальному значению, медиане). Проверяется наличие неслучайного поведения процесса: выход контролируемой статистики за границу, наличие трендов, серий.

Любая из этих ситуаций хотя бы на одной из контрольных карт свидетельствует об отсутствии управляемого состояния процесса: это показатель того, что, кроме обычных (случайных) причин изменчивости процесса, появилась особая причина и требуется анализ процесса для ее устранения.

Учитывая, что, как правило, в контрольных картах используется правило «трех сигм», т.е. расстояние между контрольными границами составляет шесть сигм, карта делится на шесть равных зон шириной по одному стандартному отклонению, обозначаемых А, В, С, С, В, А (рис. 13).

Рис. 13. Критерии особых причин на карте Шухарта

ГОСТ Р 50779.42-99 (ИСО 8258-91) рекомендует восемь критериев для интерпретации хода технологического процесса: одна точка вне зоны А; девять точек подряд в зоне С или по одну сторону от центральной линии; шесть возрастающих или убывающих точек подряд (тренд); четырнадцать попеременно возрастающих или убывающих точек; две из трех последовательных точек в зоне А или вне ее; четыре из пяти последовательных точек в зоне В или вне ее; пятнадцать последовательных точек в зоне С выше или ниже центральной линии; восемь последовательных точек по обеим сторонам центральной линии и ни одной в зоне С. Эти критерии стандарт предлагает рассматривать как примеры ситуаций, указывающих на наличие особых причин, которые необходимо проанализировать.

Наличие любой неслучайной причины, как правило, - повод для анализа процесса и выработки корректирующих воздействий. При наличии особых причин нарушения стабильности при проведении начального анализа процесса точки, соответствующие неуправляемому состоянию, исключаются из расчета, после чего контрольные границы на обеих картах пересчитываются. Эта процедура может повторяться несколько раз.

Третий этап управления процессом с использованием контрольных карт - это анализ и улучшение процесса. При этом предполагается, что процесс статистически управляем (это подтверждено по обеим картам Шухарта), контролируемый показатель имеет нормальное распределение, границы допуска отражают требования потребителя.

Анализируется воспроизводимость процесса. Индекс работоспособности процесса должен быть не ниже единицы, а желательно, и не менее 1,33. При меньших значениях необходимо или провести центрирование процесса (при его нарушении), или выполнить мероприятия по снижению изменчивости всей системы от случайных причин. В последнем случае предпринимаются действия управленческого персонала по применению более качественного оборудования, новых технологий производства, использованию материалов с более стабильными характеристиками, повышению квалификации операторов; эти действия требуют выделения соответствующих ресурсов. При анализе изменчивости систем могут быть использованы причинно-следственная диаграмма, диаграмма Парето, а также методы планирования эксперимента.

Если технологический процесс в результате проведенных мероприятий оказался стабильным и воспроизводимым на нужном уровне, можно переходить к постоянному мониторингу с целью поддержания контролируемого показателя на заданном целевом значении. При этом для ведения контрольных карт используются уже найденные значения контрольных границ. В этом случае показателем того, что процесс требует наладки (регулировки), является появление на карте неслучайной структуры одного из рассмотренных видов.