- •Содержание

- •1. Общий раздел

- •2. Охрана туда и промсанитария

- •Введение

- •1.1 Разработка технического задания на проектирование приспособления

- •1.2 Назначение, устройство и принцип работы проектируемого приспособления

- •1.3 Разработка последовательности выполнения операций (маршрутная карта)

- •1.4 Проверка условий лишения возможности перемещения заготовки в приспособлении, «правило шести точек», в соответствии с гост 21495-76

- •1.5 Расчет погрешности базирования

- •1.6 Расчет усилий зажима

- •1.6.1 Составление операционной технологической карты

- •1.6.2 Составление схемы действия сил на зажим детали

- •1.6.3 Расчет усилий зажима с учетом сил резания и трения на зажиме

- •1.7 Расчет основных параметров зажимного механизма

- •1.7.1 Выбор типа зажимного механизма

- •1.7.2 Определение диаметра, длины, хода, времени срабатывания

- •1.7.3 Составление схемы зажимного механизма

- •1.8 Анализ проектируемого приспособления с целью определения его металлоемкости

- •1.9 Расчет экономической эффективности проектируемого приспособления

- •2. Охрана труда и промсанитария

- •Литература

1.6.2 Составление схемы действия сил на зажим детали

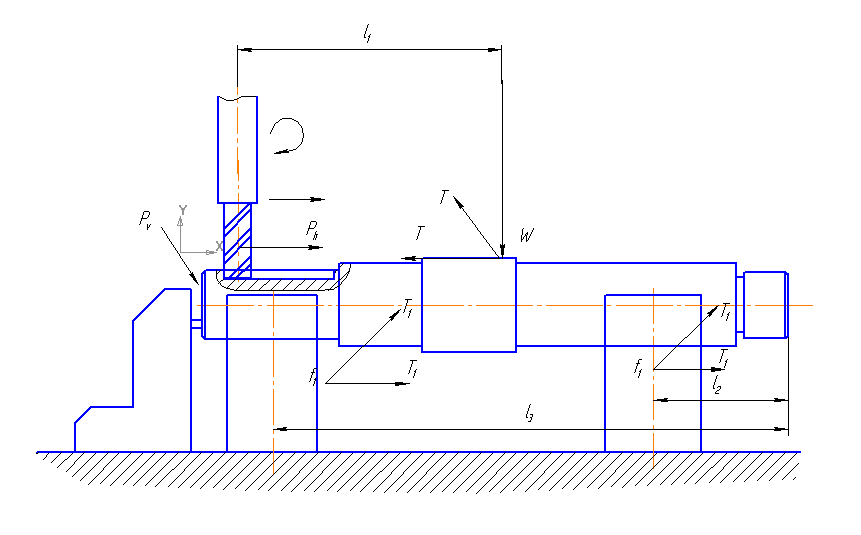

Рис.1.3 Схема зажима заготовки

Как видно из рисунка 1.3, сила подачи Ph стремится сдвинуть заготовку с призм, но этому препятствуют силы трения Т и Т1, возникающие на зажимаемой шейке вала и на рабочей поверхности призм.

1.6.3 Расчет усилий зажима с учетом сил резания и трения на зажиме

Из уравнения равновесия сил определим величину усилия зажима :

![]() =

=![]() , (1.13)

, (1.13)

где f и f1 - коэффициенты трения в местах приложения усилия W и на призмах,

К - коэффициент запаса, в свою очередь находится по формуле:

![]() ,

,

где

![]() -

гарантированный коэффициент запаса,

равный 1,5,

-

гарантированный коэффициент запаса,

равный 1,5,

![]() - коэффициент,

учитывающий вид технологической базы,

для чистовых баз, как в данном случае,

=1,

- коэффициент,

учитывающий вид технологической базы,

для чистовых баз, как в данном случае,

=1,

![]() -

коэффициент, учитывающий увеличение

сил резания вследствие затупления

режущего инструмента, при фрезеровании

чугуна и стали

=1,2,

-

коэффициент, учитывающий увеличение

сил резания вследствие затупления

режущего инструмента, при фрезеровании

чугуна и стали

=1,2,

![]() -

коэффициент, учитывающий прерывистость

резания, при фрезеровании

=1,3.

-

коэффициент, учитывающий прерывистость

резания, при фрезеровании

=1,3.

![]()

Коэффициент трения

f

примем равным 0,14, тогда f1=1,41![]() ,

f1=0,

1974.

,

f1=0,

1974.

![]() =

=![]()

Сила Pv стремится повернуть заготовку вокруг оси вращения фрезы, но этому препятствуют моменты от сил трения Т и Т1. Из условия равновесия заготовки и с учётом коэффициента запаса определим величину усилия зажима:

![]() =

=![]() (1.14)

(1.14)

где l1 - расстояние от оси фрезы до оси приложения усилия прижима.

l2, l3 - расстояния от оси фрезы до осей установочных призм,

l1 = 167 мм; l2 = 32,5 мм; l3 = 292 мм.

Dф - диаметр фрезы.

При обработке паза:

=![]()

Из двух значений усилия зажима выбираем для дальнейшего расчёта максимальное: =1081 Н.

1.7 Расчет основных параметров зажимного механизма

1.7.1 Выбор типа зажимного механизма

Для закрепления заготовки будем использовать рычажный зажимной механизм. В зажимных механизмах обычно применяются пневматические, гидравлические и смешанные типы приводов.

Пневматический

привод очень удобен в эксплуатации,

обеспечивает необходимые условия

зажима. К

преимуществам пневмопривода следует

отнести то, что его работоспособность

не зависит от колебаний температуры

окружающей среды. Кроме того, сжатый

воздух используют для удаления стружки.

Пневматический

привод очень удобен в эксплуатации,

обеспечивает необходимые условия

зажима. К

преимуществам пневмопривода следует

отнести то, что его работоспособность

не зависит от колебаний температуры

окружающей среды. Кроме того, сжатый

воздух используют для удаления стружки.

Непременным условием применения пневматического привода является обеспеченность механических цехов сжатым воздухом с давлением у рабочего места не ниже 4 ат. Поступающий в пневматический привод приспособления воздух должен быть очищен от посторонних примесей и осушен.

1.7.2 Определение диаметра, длины, хода, времени срабатывания

В

качестве устройства, обеспечивающего

необходимое усилие зажима, будем

использовать пневмоцилиндр двухстороннего

действия. Исходя из значения

![]() определим параметры пневмоцилиндра.

определим параметры пневмоцилиндра.

Для толкающей силы

![]() ,

(1.15)

,

(1.15)

для тянущей силы

![]() ,

(1.16)

,

(1.16)

где D- диаметр поршня, см,

d- диаметр штока, см,

р-

давление , 0,4 МПа=4 кГ/см![]() ,

,

- кпд, 0,9

Для нашего приспособления наиболее важное значение имеет толкающая сила, т.к. благодаря ей происходит зажим заготовки.

![]()

![]()

Округлив полученное значение до стандартного , получим: Dцилиндра- 80 мм, d штока- 25 мм, L ход поршня- 60 мм ( ГОСТ 15608-81).