- •Содержание

- •1. Общий раздел

- •2. Охрана туда и промсанитария

- •Введение

- •1.1 Разработка технического задания на проектирование приспособления

- •1.2 Назначение, устройство и принцип работы проектируемого приспособления

- •1.3 Разработка последовательности выполнения операций (маршрутная карта)

- •1.4 Проверка условий лишения возможности перемещения заготовки в приспособлении, «правило шести точек», в соответствии с гост 21495-76

- •1.5 Расчет погрешности базирования

- •1.6 Расчет усилий зажима

- •1.6.1 Составление операционной технологической карты

- •1.6.2 Составление схемы действия сил на зажим детали

- •1.6.3 Расчет усилий зажима с учетом сил резания и трения на зажиме

- •1.7 Расчет основных параметров зажимного механизма

- •1.7.1 Выбор типа зажимного механизма

- •1.7.2 Определение диаметра, длины, хода, времени срабатывания

- •1.7.3 Составление схемы зажимного механизма

- •1.8 Анализ проектируемого приспособления с целью определения его металлоемкости

- •1.9 Расчет экономической эффективности проектируемого приспособления

- •2. Охрана труда и промсанитария

- •Литература

1.3 Разработка последовательности выполнения операций (маршрутная карта)

005. Заготовительная. Ст. 8544

Отрезка заготовки.

010. Фрезерно- центровальная. Ст. МР-71М

Фрезеровать и центровать торцы.

015. Токарная. Ст.16К20

Обработка цилиндрических поверхностей в номинальный размер и с припусками под шлифовку для Ø34m6 и Ø25h10 с переустановкой заготовки.

020.

Шпоночно-фрезерная. Ст.692M

020.

Шпоночно-фрезерная. Ст.692M

Фрезерование шпоночных пазов.

025. Шлифовальная. Ст.3М174

Шлифовать Ø30h8 и Ø30h8 в номинальный размер с переустановкой.

030. Контрольная

Контролировать размеры детали.

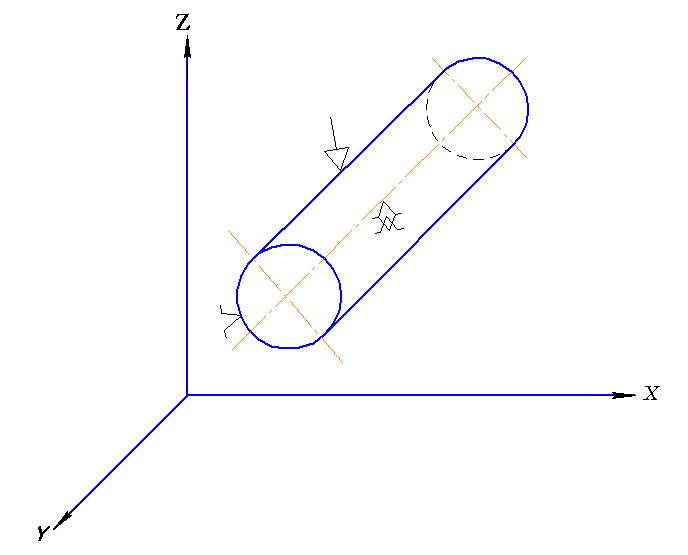

1.4 Проверка условий лишения возможности перемещения заготовки в приспособлении, «правило шести точек», в соответствии с гост 21495-76

«Правило шести точек»: чтобы придать детали вполне определенное положение в приспособлении, необходимо и достаточно иметь шесть опорных точек, лишающих деталь всех шести степеней свободы.

Деталь будет устанавливаться в приспособление на призмы с упором в торец с прижимом сверху.

Рис.1.2 Схема базирования

Призмы забирают четыре степени свободы и по одной- упор в торец и верхний прижим. Таким образом, «правило шести точек» выполняется.

1.5 Расчет погрешности базирования

Схема установки

определяется величиной погрешности

базирования

![]() ,

которая не должна превышать половины

допуска на размер базирования.

Погрешность базирования рассчитывается:

,

которая не должна превышать половины

допуска на размер базирования.

Погрешность базирования рассчитывается:

,

(1.1)

,

(1.1)

где Td - допуск диаметра, которым вал базируется на призму.

Так как фрезерная

операция производится после токарной,

где диаметр точиться с припуском под

шлифовку, то диаметр в месте базирования

Ø25![]() ,

,

![]() - половина рабочего

угла призмы, Т.к. рабочий угол стандартной

призмы составляет 90°,

=45°.

- половина рабочего

угла призмы, Т.к. рабочий угол стандартной

призмы составляет 90°,

=45°.

Из того, что меньше 0,05мм мы можем применить вертикальную схему обработки на шпоночно – фрезерном станке.

1.6 Расчет усилий зажима

1.6.1 Составление операционной технологической карты

Назначение режимов резания

Глубина резания с учетом припуска под шлифование:

![]() мм.

мм.

Подача при черновой

обработке принимается на зуб

![]() мм/зуб по нормативам, принимаем 0,008

мм/зуб [1, табл.

38, стр.286].

мм/зуб по нормативам, принимаем 0,008

мм/зуб [1, табл.

38, стр.286].

Скорость резания

,

(1.2)

,

(1.2)

где

![]() 12,

q=0,3,

x=0,3,

y=0,25,

u=0,

p=0,

m=0,26

[1, табл. 39, стр.288],

12,

q=0,3,

x=0,3,

y=0,25,

u=0,

p=0,

m=0,26

[1, табл. 39, стр.288],

Т=80 мин, среднее значение стойкости инструмента [1,табл.40],

![]() ,

,

коэффициент

![]() учитывает качество обрабатываемого

материала,

учитывает качество обрабатываемого

материала,

для стали 40Х

![]() , n

, n![]() =

-0,9,

=

-0,9,![]() [1, табл. 1,2, стр. 262],

[1, табл. 1,2, стр. 262],

![]() ,

,

коэффициент

![]() отражает состояние поверхности заготовки,

для проката без корки

отражает состояние поверхности заготовки,

для проката без корки

![]() 1,0

[1, табл.5],

1,0

[1, табл.5],

коэффициент

![]() учитывает качество материала инструмента,

при обработке стали 35 быстрорежущим

материалом Р6М5

=1,0

[1, табл.6],

учитывает качество материала инструмента,

при обработке стали 35 быстрорежущим

материалом Р6М5

=1,0

[1, табл.6],

![]() 1,27

x

1,0 x

1,0=1,27

1,27

x

1,0 x

1,0=1,27

![]() м/мин,

м/мин,

Частота вращения,

соответствующая расчетной скорости

резания

Частота вращения,

соответствующая расчетной скорости

резания

![]() ,

(1.3)

,

(1.3)

![]() об/мин,

об/мин,

корректируем по паспортным данным станка, принимаем 720 об/мин.

![]() (1.4)

(1.4)

![]() мм/мин, корректируем

по паспорту станка, принимаем 25 мм/мин.

мм/мин, корректируем

по паспорту станка, принимаем 25 мм/мин.

Действительная скорость резания

![]() м/мин,

м/мин,

![]() мм/зуб

мм/зуб

Мощность, потребная на резание

![]() ,

кВт,

(1.5)

,

кВт,

(1.5)

где

, Н,

(1.6)

, Н,

(1.6)

![]() [1, табл. 41, стр.

291],

[1, табл. 41, стр.

291],

![]() ,

где n=

,

где n=![]() [1,

табл. 9,

стр. 264],

[1,

табл. 9,

стр. 264],

![]()

![]()

Мощность резания

![]() =

=![]() кВт

кВт

Мощность на шпинделе станка

![]() ,

(1.7)

,

(1.7)

по паспорту станка

![]() =11 кВт,

=11 кВт,

![]() =0,98,

=0,98,

![]() кВт

кВт

Обработка

с выбранными режимами резания на данном

станке возможна, так как

Обработка

с выбранными режимами резания на данном

станке возможна, так как

![]() .

.

Величины остальных составляющих силы резания найдём через окружную силу.

Горизонтальная

сила (подачи)

![]() (1.8)

(1.8)

Вертикальная сила

![]() (1.9)

(1.9)

Радиальная сила

![]() (1.10)

(1.10)

Осевая сила

![]() (1.11)

(1.11)

Основное время

![]() ,

(1.12)

,

(1.12)

где l- полная длина шпоночной канавки, 40 мм,

![]() -

продольная подача в мм/мин,

-

продольная подача в мм/мин,

![]() мин

мин