- •Исходные данные для расчета:

- •1.Тепловой расчет.

- •1.1. Расчетные характеристики природного газа газопровода Брянск-Москва по объему в %.

- •1.2. Расчет объемов воздуха и продуктов сгорания.

- •1.3. Расчет энтальпий воздуха и продуктов сгорания.

- •2. Расчетный тепловой баланс

- •2.1 Тепловой баланс и расход топлива, потери теплоты.

- •2.2 Тепловой баланс

- •2.3 Расчет конвективных поверхностей нагрева

- •Площадь живого сечения:

- •3.Расчёт водяного экономайзера

- •4.Расчет сопротивления газового тракта.

- •5.Дымовая труба.

- •6.Дымосос

- •Дополнительное задание Первый конвективный пучок

- •Аэродинамический расчет трубных пучков

- •7. Общие теоритический сведения

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Брянский государственный

технический университет

Кафедра «Промышленная теплоэнергетика»

Курсовой проект

«Расчет котельной установки»

Студент группы 08-ПТЭ

Булычева С.В.

Преподаватель

к.т.н., доц. Анисин А.К.

Брянск 2011

Содержание

Введение………………………………………………………………………..……4

Техническое описание………………………………………………….……….…..5

1.Тепловой расчет…………………………………………………………...….….10

1.1. Расчетные характеристики природного газа газопровода Брянск-Москва………………………………………………………………………………10

1.2. Расчет объемов воздуха и продуктов сгорания……………..….………10

1.3. Расчет энтальпий воздуха и продуктов сгорания……………………11

2. Расчетный тепловой баланс……………………………………………..……..17

2.1 Тепловой баланс и расход топлива, потери теплоты………………..17

2.2 Тепловой баланс……………………………………………………….….18

2.3 Расчет конвективных поверхностей нагрева…………………..…….….27

3. Расчёт водяного экономайзера………………………………………………….37

4.Расчет сопротивления газового тракта………………………………..……......39

5.Дымовая труба……………………………………………………………………41

6. Дымосос………………………………………………………..……………...…42

7. Общие теоретические сведения…………………..…………………………….45

Список используемой литературы

Введение

Объектом исследования данной работы является паровой котёл ДЕ-4-14ГМ и процессы происходящие в нём. Котлы типа ДЕ используются в различных отраслях промышленности, сельском и коммунальном хозяйстве. Котлы данного типа отличаются достаточно высокой экономичностью, небольшой массой, простотой конструкции, малыми габаритами и транспортабельностью.

В данная котельная установка представляет собой совокупность основного и вспомогательного оборудования. Она включает в себя следующие основные устройства: котлы, экономайзеры и воздухоподогреватели, которые объединены под общим названием котельных агрегатов. Котел является главной частью котельной установки. Рабочим телом в нем является вода, а теплоносителем служат продукты горения топлива. Необходимая тепловая мощность арового котла определяется его паропроизводительностью при обеспечении установленных температуры и рабочего давления перегретого (насыщенного) пара. При этом в топке котла сжигается расчетное количество топлива. Номинальной паропроизводительностью называется наибольшая производительность по пару, которую котел должен обеспечить в длительной эксплуатации при номинальных параметрах пара и питательной воды с допускаемыми по ГОСТ отклонениями от этих величин. Номинальное давление пара – наибольшее давление пара, которое должно обеспечиваться непосредственно за пароперегревателем котла. Номинальная температура питательной воды – температура воды перед входом в экономайзер, принятая при проектировании котла для обеспечения номинальной паропроизводительности.

Конечной целью данной работы является выбор дутьевого вентилятора.

Техническое описание

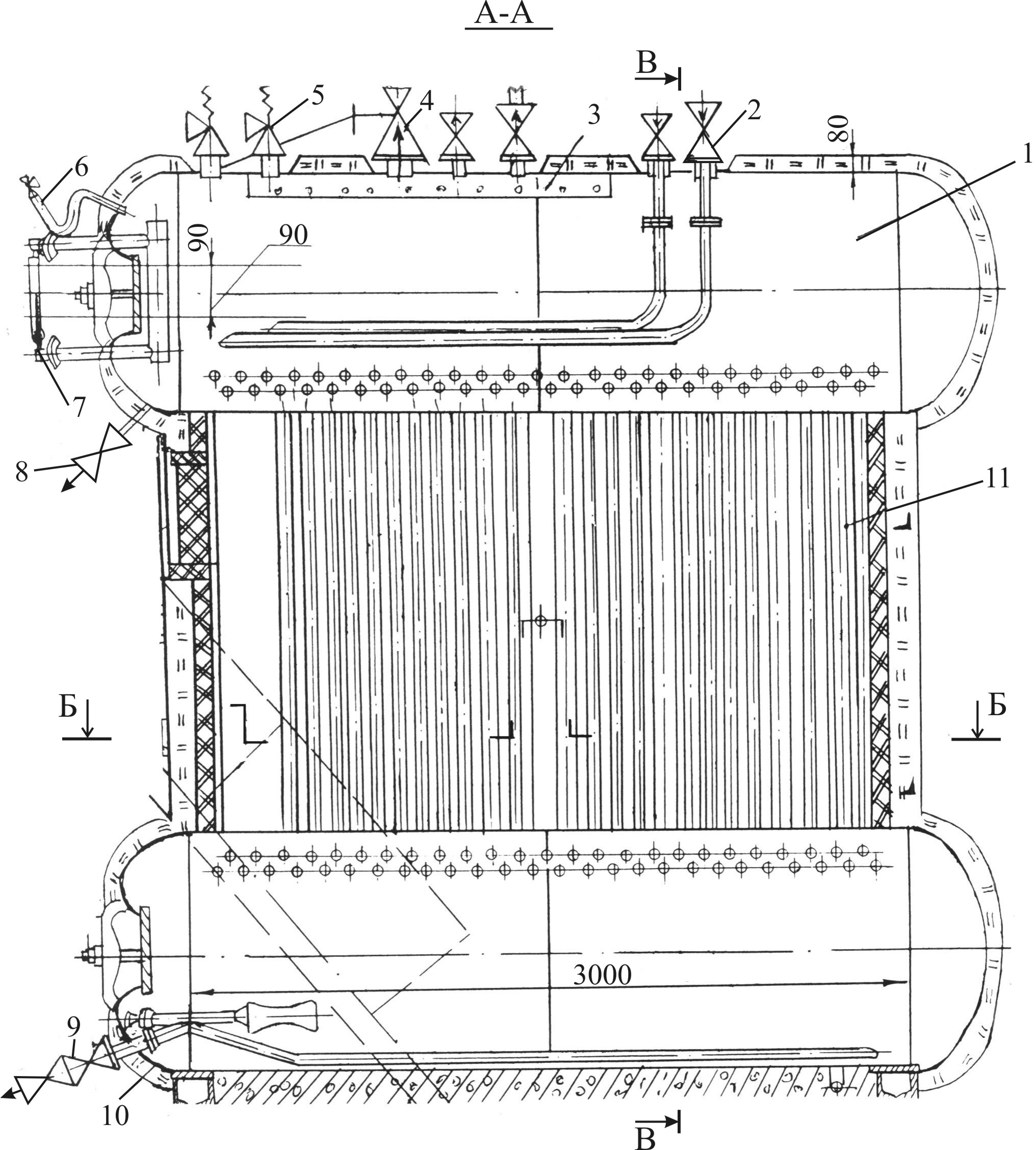

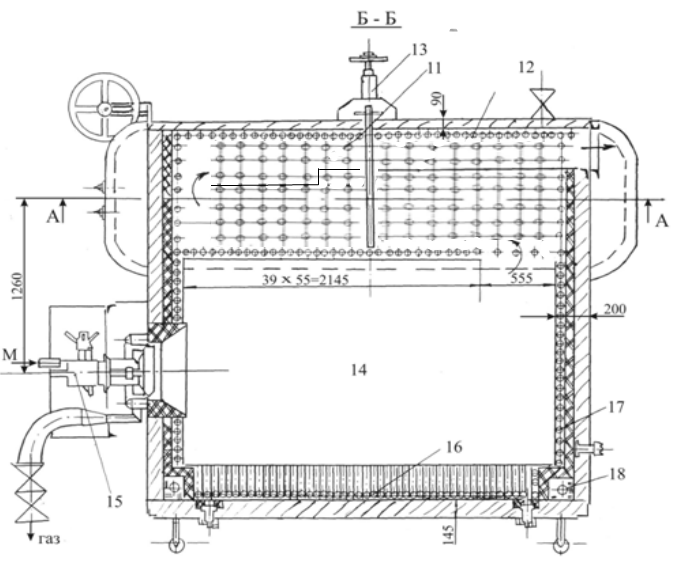

Паровой котел ДЕ-4-14ГМ предназначен для выработки насыщенного пара, используемого для технических нужд промышленных предприятий, на теплоснабжение систем отопления, вентиляции и горячего водоснабжения. Котел двухбарабанный вертикально-водотрубный выполнен по конструктивной схеме «Д», характерной особенностью которой является боковое расположение конвективной части котла относительно топочной камеры. Основными составными частями котла являются верхний и нижний барабаны, конвективный пучок и образующие топочную камеру левый топочный экран (газоплотная перегородка), правый топочный экран, трубы экранирования фронтовой стенки топки и задний экран. Трубы правого бокового экрана, образующие также потолок топочной камеры, вводятся непосредственно в верхний и нижний барабаны с разводкой в два ряда отверстий. Концы труб заднего экрана приваривают к верхнему и нижнему коллекторам диаметром 159х6 мм. Трубы фронтового экрана котла также приварены к коллекторам диаметром 159х6 мм. Трубы фронтового, заднего и бокового правого экрана имеют один и тот же диаметр – 51х2,5 мм. Газоплотная перегородка выполнена из труб диаметром 51х4 мм, установленных с шагом 55 мм. На вводе в барабаны трубы разводятся в два ряда отверстий. Вертикальная часть перегородки уплотняется вваренными между трубами металлическими проставками. Участки разводки труб на входе в барабаны уплотняются приваренными к трубам металлическими пластинами и шамотобетоном.

Концы коллекторов заднего экрана со стороны, противоположной барабанам, соединяются необогреваемой рециркуляционной трубой диаметром 76х3,5 мм. Конвективный пучок образован коридорно расположенными вертикальными трубами диаметром 51х2,5 мм, развальцованными в верхнем и нижнем барабанах. Ширина конвективного пучка составляет 880 мм. Шаг труб конвективного пучка вдоль барабанов 90 мм, поперек – 110 мм, кроме среднего, расположенного по оси барабанов шага, равного 120 мм. Для поддержания необходимого уровня скоростей дымовых газов в конвективном пучке установлена продольная ступенчатая стальная перегородка. Внутренний диаметр верхнего и нижнего барабанов равен 1000 мм. Длина цилиндрической части барабанов равна 2250 мм, межцентровое расстояние установки барабанов равно 2750 мм. Барабаны изготавливаются из стали 16ГС ГОСТ 5520-79 и имеют толщину стенки 13 мм. Для доступа внутрь в переднем и заднем днищах барабанов имеются лазы. Котел выполнен с одноступенчатой схемой испарения. В водяном пространстве верхнего барабана находится питательная труба, в паровом – сепарационные устройства. В качестве первичных сепарационных устройств используются установленные в верхнем барабане направляющие щиты и козырьки. В качестве вторичных сепарационных устройств применяются дырчатые листы. Все эти сепарационные устройства выполняются объемными для возможности ремонта вальцовочных соединений труб с барабаном. На котле предусмотрена непрерывная продувка из нижнего барабана и периодическая из нижнего коллектора заднего экрана. Опускным звеном циркуляционных контуров котла являются последние по ходу дымовых газов наиболее обогреваемые ряды труб конвективного пучка.

Выход дымовых газов из котла осуществляется через окно, расположенное в задней стенке котла. Котел оборудован стационарным обдувочным аппаратом для очистки наружной поверхности труб конвективного пучка от отложений, расположенными с левой стороны от котла. Для обдувки используют насыщенный или перегретый пар давлением не менее 0,7 МПа. Обдувочный аппарат имеет трубу с соплами, которую необходимо вращать при проведении обдувки. Вращение производится вручную при помощи маховика и цепи.

Для удаления отложений из конвективного пучка устанавливаются люки на левой стенке котла. На фронте топочной камеры имеется лаз в топку и три люка-гляделки – два на правой боковой и один на задней стенках топочной камеры. Взрывной клапан располагается на фронте топочной камеры над горелочным устройством.

Плотное экранирование боковых стен (относительный шаг труб S=1,08), потолка и пода топочной камеры позволяет на котле применить легкую изоляцию в два-три слоя изоляционных плит общей толщиной 100 мм, укладываемую на слой шамотобетона. Обмуровку фронтовой и задней стенок выполняют по типу облегченной обмуровки: кирпич шамотный толщиной 65 мм и изоляционные плиты общей толщиной 100 мм.

Для уменьшения присосов газовый тракт котла снаружи изоляции покрывают металлической листовой обшивкой толщиной 2 мм, которая приварена к обвязочному каркасу.

Тепловое расширение нижнего барабана предусмотрено в сторону заднего днища, для чег задние опоры выполнены подвижными. На заднем днище нижнего барабана устанавливается репер для контроля за перемещением котла. Для котла ДЕ-4-14ГМ расчетное предельное продольное перемещение нижнего барабана вследствие теплового расширения металла составляет 6,05мм.

Для сжигания мазута и природного газа на котле ДЕ-4-14ГМ установлена газомазутная грелка типа ГМ.

Котел укомплектован двумя пружинными предохранительными клапанами, любой из которых может быть контрольным (так как отсутствует пароперегреватель). Предусмотрено наличие двух водоуказательных приборов прямого действия, которые присоединяются к трубам, идущим из парового и водяного объемов верхнего барабана. Котел укомплектован необходимым количеством манометров, дренажной и сливной арматурой. Арматура и контрольно-измерительные приборы устанавливаются согласно схеме арматуры, приведенной в чертежах общего вида котла.

В качестве хвостовой поверхности нагрева котла принят проверенный длительным опытом эксплуатации стандартный чугунный экономайзер системы ВТИ.

Рис. 1. Конструкция парового котла ДЕ 4-1,4:

а) продольный разрез; б) горизонтальный разрез (план); в) поперечный разрез: 1 - верхний барабан; 2 - ввод питательной воды; 3 - пароприемный сепаратор; 4 - выход пара; 5 - предохранительный клапан; 6 - манометр; 7 - водомерное стекло; 8 - непрерывная продувка; 9 - периодическая продувка; 10 - нижний барабан; 11 - трубы конвективного пучка. 12 - перегородка; 13 - обдувочный аппарат; 14 - топочная камера; 15 - горелка; 16 - боковой экран; 17 - задний экран; 18 - опускные трубы; 19 - огнеупорный кирпич

Исходные данные для расчета:

Котел ДЕ-4-14ГМ – вертикально водотрубный двух барабанный.

Паропроизводительность D=4 т/ч

Температура питательной воды t’п.в=100°С

температура насыщенного пара t’н.п=195°С

непрерывная продувка ρ=3%

Сжигание топлива производится факельным способом. Котел работает на газовом топливе.

1.Тепловой расчет.

1.1. Расчетные характеристики природного газа газопровода Брянск-Москва по объему в %.

метан CH4=92.8%

этан C2H6=3.9%

пропан C3H8=1.1%

бутан C4H10=0.4%

пентан C5H12=0.1%

азот N2=1.6%

углекислота CO2=0.1%

Низшая теплота сгорания сухого газа: Qнс=37,31 МДж/м3

Плотность газа при нормальных условиях

=0.775

кг/м3

=0.775

кг/м3

1.2. Расчет объемов воздуха и продуктов сгорания.

Определим теоретический объем воздуха,

необходимый для полного сжигания 1м3

газа:

При полном сжигании топлива в теоретических условиях образуются продукты сгорания – газовая смесь, состоящая из CO2, SO2, N2, H2O, H2. Сухие трехатомные газы обозначаются через RO2=CO2+SO2.

Определим теоретический объем трехатомных газов в

продуктах сгорания при сжигании газа:

Определим теоретический объем азота, перешедший в

продукты сгорания из топлива и

теоретического количества воздуха,

поданного для горения, в продукты

сгорания:

Наличие водяных паров в продуктах сгорания обусловлены

горением H2 и испарением влаги

воздуха и газа ( -

влагосодержание газообразного топлива,

при расчетной температуре 10

-

влагосодержание газообразного топлива,

при расчетной температуре 10

Определяем теоретический объем водяных паров (м3/м3):

Коэффициент избытка воздуха и действительный объем продуктов сгорания.

В реальных топочных камерах для полного

и экономичного сжигания топлива

приходится подавать больше воздуха чем

это теоретически необходимо. Отношение

действительного отношения воздуха,

поданного для горения, к теоретически

необходимому количеству воздуха

называется коэффициентом избытка

воздуха

.

.

Определим средний

коэффициент избытка воздуха в газоходе

для каждой поверхности нагрева:

где

где

-

коэффициент избытка воздуха перед

газоходом, а

-

коэффициент избытка воздуха перед

газоходом, а

-

после газохода. Для камерной топки

-

после газохода. Для камерной топки

и

и

Увеличение количества воздуха подаваемого в топку, по сравнению с теоретически необходимым, приводит к возрастанию объема продуктов сгорания. При этом избыточный воздух в процессе горения участия не принимает, а объем продуктов сгорания увеличивается за счет двухатомных газов (N2,O2). Теоретический объем трехатомных газов (VRO2) остается неизменным. Следовательно, действительный объем сухих газов при полном горении:

Действительный объем водяных паров:

Действительный суммарный объем продуктов сгорания:

Объемная доля сухих трехатомных газов:

Объёмные доли водяных паров:

Суммарная объемная доля трехатомных газов:

Коэффициент избытка воздуха по мере движения продуктов сгорания по газоходам котла увеличивается. Это обусловлено тем, что давление в газоходах меньше давления окружающего воздуха и через неплотности в обмуровке происходит присос атмосферного воздуха в газовый тракт агрегата.

Присос воздуха Δα выражает в долях

теоретического количество воздуха,

необходимого для горения:

где

-

количество воздуха, присасываемого в

соответствующий газоход агрегата,

приходящийся на 1м3 газа при

нормальных условиях, м3/м3;

принимается по [1,стр.47]

-

количество воздуха, присасываемого в

соответствующий газоход агрегата,

приходящийся на 1м3 газа при

нормальных условиях, м3/м3;

принимается по [1,стр.47]

Коэффициент избытка воздуха за каждой

поверхностью нагрева после топочной

камеры подсчитывается прибавлением к

αТ соответствующих присосов

воздуха:

где i - номер поверхности нагрева по ходу

продуктов горения; αТ – коэффициент

избытка воздуха на выходе из топки.

Аналогичные вычисления производим для

конвективных пучков и экономайзера.

Результаты расчетов сведены в таблицу

1.

где i - номер поверхности нагрева по ходу

продуктов горения; αТ – коэффициент

избытка воздуха на выходе из топки.

Аналогичные вычисления производим для

конвективных пучков и экономайзера.

Результаты расчетов сведены в таблицу

1.

Таблица 1.

Объёмы продуктов сгорания

Величина

|

Расчётная формула |

Ед. измерения |

Газоход |

||

Топка |

Конвектив. пучок |

Экономайзер |

|||

Коэффициент избытка воздуха после поверхности |

|

-- |

1,1 |

1,15 |

1,25 |

Средний коэффициент избытка воздуха |

|

-- |

1,1 |

1,125 |

1,2 |

Избыточное количество воздуха |

|

|

0,991 |

1,239 |

1,982 |

Объём водяных паров |

|

|

2,216 |

2,22 |

2,23 |

Полный объём продуктов сгорания |

|

|

12,11 |

12,36 |

13,11 |

Объёмная доля трёхатомных газов |

|

-- |

0,088 |

0,086 |

0,081 |

Объёмная доля водяных паров |

|

-- |

0,182 |

0,178 |

0,168 |

Общая объёмная доля |

|

-- |

0,27 |

0,264 |

0,249 |