- •Оглавление

- •Практическая работа № 4 «Изучение способов обработки металлов давлением»

- •Процессы обработки давлением

- •Свободная ковка металлов

- •1. Электрическая дуговая сварка.

- •1.1 Ручная дуговая сварка плавящимися толстопокрытыми электродами.

- •1.2 Ручная дуговая сварка угольным электродом дугой прямого действия.

- •1.3 Ручная дуговая сварка угольными электродами дугой косвенного действия.

- •1.4. Автоматическая и полуавтоматическая сварка под флюсом

- •1.6 Плазменная сварка.

- •1.7 Сварка в углекислом газе.

- •2. Электрошлаковая сварка.

- •3. Электроннолучевая сварка.

- •4. Лазерная сварка.

- •5. Газовая (газо-кислородная) сварка.

- •6. Термитная сварка.

- •7. Холодная сварка пластичных металлов.

- •8. Электрическая контактная сварка.

- •9. Ультразвуковая сварка.

- •10. Кузнечно-горновая сварка.

- •11. Газопрессовая сварка.

- •12. Диффузионная сварка в вакууме.

- •13. Сварка трением.

- •14. Сварка взрывом.

- •15. Индукционная высокочастотная сварка.

- •1. Сварка низкоуглеродистых сталей.

- •2. Сварка углеродистых сталей.

- •3. Сварка легированных сталей.

- •3.1 Низколегированные стали.

- •3.2. Среднелегированные стали.

- •3.3 Высоколегированные стали.

- •3.4 Хромистые стали.

- •3.5 Высокомарганцовистые стали.

- •3.6 Инструментальные стали

- •1. Сварка алюминия и его сплавов.

- •1. Подготовка под сварку.

- •2. Ручная дуговая сварка.

- •3. Автоматическая сварка.

- •4. Аргонодуговая сварка.

- •5. Газовая сварка.

- •6. Термическая обработка.

- •1.Сварка меди.

- •1.1. Дуговая сварка.

- •1.2. Сварка в среде защитных газов.

- •3.2. Газовая сварка.

- •3.3. Термическая обработка.

- •1. Сварка титана.

- •2. Аргонодуговая сварка.

- •2.1 Автоматическая сварка под флюсом.

- •2.2. Термическая обработка.

- •3. Сварка никеля.

- •1. Свойства чугуна.

- •2. Способы сварки чугуна.

- •1. Холодная сварка.

- •2. Полугорячая сварка.

- •3. Горячая сварка.

- •1. Требования к сварным соединениям.

- •2. Классификация сварных соединений.

- •1.1 Классификация строительных материалов и изделий

- •1.2. Физические свойства

- •1.3. Механические свойства

- •1.4. Химические свойства

- •1.5. Надежность

- •1.6. Технологические свойства

- •2.1. Композиционные материалы с алюминиевой матрицей

- •2.2. Композиционные материалы с никелевой матрицей

- •3. Композиционные материалы с одномерными наполнителями

- •3.1. Упрочнение волокнами

- •3.2. Армирующие материалы и их свойства

- •3.3. Получение композиционных материалов на металлической основе, армированных волокнами

- •3.4. Композиционные материалы с алюминиевой матрицей

- •3.5. Композиционные материалы на никелевой матрице

- •4. Эвтектические композиционные материалы

- •4.1. Эвтектические композиционные материалы на алюминиевой основе

- •4.2. Эвтектические композиционные материалы на основе никеля

- •5. Композиционные материалы на неметаллической основе

- •5.1. Свойства композиционных материалов с полимерной матрицей

- •5.2. Обработка и соединение композиционных материалов

- •1. Полимеры и полимерные материалы

- •1.1 Общая характеристика и классификация

- •1.2 Пластики

- •1.3 Эластомеры

- •1.4 Волокна

- •2. Переработка полимеров

- •2.1 Компаундирование

- •2.2 Технология переработки

- •2.3 Каландрование

- •2.4 Литье

- •2.5 Прямое прессование

- •2.7 Экструзия

- •2.8 Вспенивание

- •2.9 Армирование

- •2.10 Прядение волокон

- •1. Классификация вяжущих веществ

- •2. Воздушные вяжущие вещества

- •2.1. Гипсовые и ангидритовые вяжущие вещества

- •2.2. Известь строительная воздушная

- •2.3. Магнезиальные вяжущие вещества

- •2.4. Жидкое растворимое стекло

- •3. Гидравлические вяжущие вещества

- •3.1. Гидравлическая известь

- •5.3.2. Романцемент

- •3.3. Гидравлические известесодержащие и шлакощелочные вяжущие вещества

- •3.4. Цементы на основе портландцементного и глиноземистого клинкеров

- •3.4.1. Классификация цементов

- •3.4.2. Цементы на основе портландцементного клинкера

- •5.3.4.3. Цементы на основе глиноземистого клинкера

- •5.3.5. Гипсоцементно-пуццолановое и гипсошлакоцементное вяжущее

- •5.3.6. Кислотоупорные цементы

- •Список использованной литературы

5.2. Обработка и соединение композиционных материалов

На практике часто возникает необходимость соединения деталей узлов из композиционных материалов между собой и с конструкциями, выполненными из металлов и сплавов. В этом случае задача сводится к обеспечению равнопрочности соединения с основным материалом. Соединение композиционного материала производится через матрицу, по прочности существенно уступающей волокнам. В месте соединения волокна претерпевают разрывы и для обеспечения прочности соединения необходимо использовать большие перекрытия. Отношение длины перекрытия к толщине материала обычно не менее 20.

К металлическим композиционным материалам применимы методы соединения точечной и диффузионной сваркой, пайкой, с помощью болтов, заклепок и клеев.

Наиболее надежным и дешевым способом соединения композиционных материалов является точечная сварка. Высокое качество и надежность соединения обеспечиваются режимами сварки, при которых упрочняющие волокна не подвергаются длительному нагреву и не перерезаются. Сварка композиционных материалов требует тщательного выбора режимов, которые реализуются на обычном сварочном оборудовании или усовершенствованном, обеспечивающем более плавное регулирование давления и температуры.

Соединение с помощью болтов и заклепок менее эффективно, чем соединение, полученное точечной сваркой. Сверление отверстий неизбежно связано с разрушением волокон, и прочность таких соединений зависит от прочности материала матрицы. Прочность болтовых и заклепочных соединений повышают дополнительным перекрестным армированием их фольгой из коррозионностойких сталей, сплавов. Во избежание поломок волокон (например, борных) внешний слой матрицы должен быть не очень тонким. Величина усилия натягивания болтов и заклепок контролируется и устанавливается в зависимости от качества соединяемых материалов.

Прочность клеевых соединений зависит от способа и качества подготовки поверхности. Для очистки поверхностей соединения от посторонних включений используют пескоструйную или механическую обработку вращающейся стальной щеткой.

Комбинированные клееболтовые и клеезаклепочные соединения более прочны и надежны, чем соединения клеевые или механические в отдельности.

Композиционные материалы, армированные металлическим углеродными волокнами, удовлетворительно обрабатываются методами механической обработки: резкой, фрезерованием, сверлением, шлифованием. Трудности возникают при обработке композиционных материалов, упрочненных вольфрамовой проволокой диаметра, большего 0,3 мм. Механическая обработка материалов, армированных волокнами, методами резания практически невозможна. Борные волокна, обнаруживающие высокие абразивные свойства, быстро притупляют режущие кромки инструмента, а сами волокна вблизи линии реза выкрашиваются, разрушаются и выдергиваются из матрицы. Обрабатывающий инструмент и материал разогреваются, армирующие волокна теряют прочность, а сама композиция очень часто расслаивается.

Наилучшие результаты при сверлении отверстия получены при использовании сверл с алмазными покрытиями режущей кромки. Сверление производится при охлаждении инструмента эмульсией.

Абразивная резка обеспечивает высокое качество краев обрабатываемого материала независимо от направления упрочняющих волокон. Процесс обеспечивает высокую производительность при хорошей стойкости инструмента. Одним из названных методов производят крепление накладок (стопперов) на наиболее нагруженные места конструкции и тем самым повышают ее несущую способность.

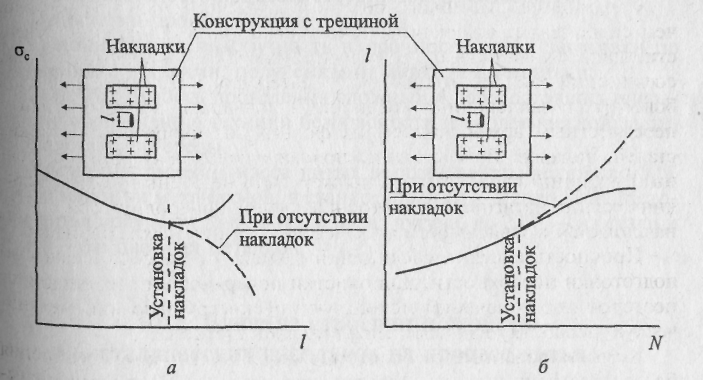

Установка накладок в непосредственной близости от концов трещин предотвращает резкое снижение разрушающих напряжений при статических нагрузках с увеличением длины трещины (l) (рис. 25, а) и позволяет затормозить или полностью остановить развитие трещины при циклическом нагружении (рис. 25, б).

Рис. 25. Эффективная роль накладок из композиционных материалов для восстановления работоспособности конструкций с трещинами: а — зависимость разрушающих напряжений от длины трещины; б — зависимость длины усталостной трещины от числа циклов нагрузки

Вопросы для самопроверки:

Что представляет собой композиционный материал?

Назовите признаки, по которым классифицируют композиционные материалы. Приведите пример классификации.

Чем вызвано упрочнение дисперсно-упрочненных и волокнистых композиционных материалов?

Назовите материалы, используемые для армирования матриц и рассмотрите их основные прочностные характеристики.

Чем обусловлена высокая термическая стабильность свойств эвтектических композиционных материалов?

В чем заключаются преимущества композиционных материалов на металлической матрице?

Литература:

Гуляев А.П. Металловедение: Учеб. пособие для вузов. – 6-е изд., перераб. и доп. – М.: Металлургия, 1986. – 542 с.89-141

Иваней А.А. Электронный конспект лекций.

Материаловедение и технология металлов: Учеб. для студентов машиностроит. спец. вузов/ Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; Под ред. Г.П. Фетисова – 4-е изд., испр. – М.: Высш. шк. 2006. – 862с.

Технология металлов и материаловедение: Учебник для вузов и техникумов /Под ред. Л.Ф. Усовой – Производственное издание. М.: Металлургия, 1987. – с.106-123;

Форма отчета

Практическая работа № 7.

«Композиционные материалы с металлической и не металлической матрицей»

Изучить теоретические сведения о строении композиционных материалов.

Составить краткую классификацию композиционных материалов.

Классификацию представить в виде таблицы или схемы.

Практическая работа № 8

«Изучение технологии получения полимерных пластических материалов»

Цель работы - ознакомиться с технологиями получения полимерных пластических материалов.

Задания:

Ознакомиться с важнейшими классами защитных полимерных покрытий.

Изучить влияние состава покрытия.

Изучить технологии формирования покрытия на его свойства, структуру.

Краткие теоретические сведения

Полимерные молекулы представляют собой обширный класс соединений, основными отличительными характеристиками которых являются большая молекулярная масса и высокая конформационная гибкость цепи.

В настоящее время имеется множество процессов и методов, основными из них являются каландрование, отливка, прямое прессование, литье под давлением, экструзия, пневмоформование, холодное формование, термоформование, вспенивание, армирование, формование из расплава, сухое и мокрое формование. Последние три метода используют для производства волокон из волокнообразующих материалов, а остальные - для переработки пластических и эластомерных материалов в промышленные изделия. Для более детального ознакомления с этими и другими процессами, такими, как нанесение покрытий окунанием и методом вихревого напыления псевдоожиженного слоя, электронная и тепловая герметизация и сварка, следует обратиться к специальным учебникам по переработке полимеров.