- •Оглавление

- •Практическая работа № 4 «Изучение способов обработки металлов давлением»

- •Процессы обработки давлением

- •Свободная ковка металлов

- •1. Электрическая дуговая сварка.

- •1.1 Ручная дуговая сварка плавящимися толстопокрытыми электродами.

- •1.2 Ручная дуговая сварка угольным электродом дугой прямого действия.

- •1.3 Ручная дуговая сварка угольными электродами дугой косвенного действия.

- •1.4. Автоматическая и полуавтоматическая сварка под флюсом

- •1.6 Плазменная сварка.

- •1.7 Сварка в углекислом газе.

- •2. Электрошлаковая сварка.

- •3. Электроннолучевая сварка.

- •4. Лазерная сварка.

- •5. Газовая (газо-кислородная) сварка.

- •6. Термитная сварка.

- •7. Холодная сварка пластичных металлов.

- •8. Электрическая контактная сварка.

- •9. Ультразвуковая сварка.

- •10. Кузнечно-горновая сварка.

- •11. Газопрессовая сварка.

- •12. Диффузионная сварка в вакууме.

- •13. Сварка трением.

- •14. Сварка взрывом.

- •15. Индукционная высокочастотная сварка.

- •1. Сварка низкоуглеродистых сталей.

- •2. Сварка углеродистых сталей.

- •3. Сварка легированных сталей.

- •3.1 Низколегированные стали.

- •3.2. Среднелегированные стали.

- •3.3 Высоколегированные стали.

- •3.4 Хромистые стали.

- •3.5 Высокомарганцовистые стали.

- •3.6 Инструментальные стали

- •1. Сварка алюминия и его сплавов.

- •1. Подготовка под сварку.

- •2. Ручная дуговая сварка.

- •3. Автоматическая сварка.

- •4. Аргонодуговая сварка.

- •5. Газовая сварка.

- •6. Термическая обработка.

- •1.Сварка меди.

- •1.1. Дуговая сварка.

- •1.2. Сварка в среде защитных газов.

- •3.2. Газовая сварка.

- •3.3. Термическая обработка.

- •1. Сварка титана.

- •2. Аргонодуговая сварка.

- •2.1 Автоматическая сварка под флюсом.

- •2.2. Термическая обработка.

- •3. Сварка никеля.

- •1. Свойства чугуна.

- •2. Способы сварки чугуна.

- •1. Холодная сварка.

- •2. Полугорячая сварка.

- •3. Горячая сварка.

- •1. Требования к сварным соединениям.

- •2. Классификация сварных соединений.

- •1.1 Классификация строительных материалов и изделий

- •1.2. Физические свойства

- •1.3. Механические свойства

- •1.4. Химические свойства

- •1.5. Надежность

- •1.6. Технологические свойства

- •2.1. Композиционные материалы с алюминиевой матрицей

- •2.2. Композиционные материалы с никелевой матрицей

- •3. Композиционные материалы с одномерными наполнителями

- •3.1. Упрочнение волокнами

- •3.2. Армирующие материалы и их свойства

- •3.3. Получение композиционных материалов на металлической основе, армированных волокнами

- •3.4. Композиционные материалы с алюминиевой матрицей

- •3.5. Композиционные материалы на никелевой матрице

- •4. Эвтектические композиционные материалы

- •4.1. Эвтектические композиционные материалы на алюминиевой основе

- •4.2. Эвтектические композиционные материалы на основе никеля

- •5. Композиционные материалы на неметаллической основе

- •5.1. Свойства композиционных материалов с полимерной матрицей

- •5.2. Обработка и соединение композиционных материалов

- •1. Полимеры и полимерные материалы

- •1.1 Общая характеристика и классификация

- •1.2 Пластики

- •1.3 Эластомеры

- •1.4 Волокна

- •2. Переработка полимеров

- •2.1 Компаундирование

- •2.2 Технология переработки

- •2.3 Каландрование

- •2.4 Литье

- •2.5 Прямое прессование

- •2.7 Экструзия

- •2.8 Вспенивание

- •2.9 Армирование

- •2.10 Прядение волокон

- •1. Классификация вяжущих веществ

- •2. Воздушные вяжущие вещества

- •2.1. Гипсовые и ангидритовые вяжущие вещества

- •2.2. Известь строительная воздушная

- •2.3. Магнезиальные вяжущие вещества

- •2.4. Жидкое растворимое стекло

- •3. Гидравлические вяжущие вещества

- •3.1. Гидравлическая известь

- •5.3.2. Романцемент

- •3.3. Гидравлические известесодержащие и шлакощелочные вяжущие вещества

- •3.4. Цементы на основе портландцементного и глиноземистого клинкеров

- •3.4.1. Классификация цементов

- •3.4.2. Цементы на основе портландцементного клинкера

- •5.3.4.3. Цементы на основе глиноземистого клинкера

- •5.3.5. Гипсоцементно-пуццолановое и гипсошлакоцементное вяжущее

- •5.3.6. Кислотоупорные цементы

- •Список использованной литературы

1.1. Дуговая сварка.

Ручную дуговую сварку меди выполняют металлическим или угольным электродом, В качестве электродных стержней для электродов ЗТ применяют проволоку из меди Ml. проволоку из кремнемарганцевой бронзы Бр. КМцЗ-1, литые стержни из латуни Л90 или оловянно-фосфористой бронзы Бр. ОФ4-0.25; для электродов «Комсомолец-100» — медная проволока Ml. Для электродов используют также медь М2 и МЗ.

На электродные стержни наносят специальные покрытия. Сварку ведут на постоянном токе обратной полярности.

При сварке угольным или графитированным электродом в качестве присадочных прутков применяют стержни из меди тех же марок, что и для металлических электродов. Для улучшения процесса сварки меди угольной дугой применяют специальные флюсы, которые перед сваркой наносят на присадочные прутки или подсыпают в разделку.

Ручную дуговую сварку меди толщиной до 4 мм производят без разделки кромок. Стыковые соединения собирают под сварку без зазоров. Угловые и тавровые соединения сваривают в положении «в лодочку». Изделия толщиной более 5 мм перед сваркой нужно нагревать до 200 —300 0С.

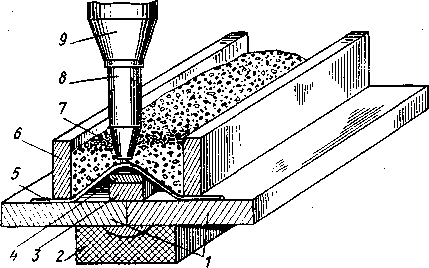

Автоматическую дуговую сварку меди под флюсом можно вести неплавящимся угольным или плавящимся металлическим электродом. Для автоматической сварки меди применяют флюсы ОСЦ-45, АН-20 и АН-348А. Сварку угольным или графитированным электродом выполняют с помощью автоматической сварочной головки, которая передвигается вдоль шва с постоянной скоростью. Для сварки металла толщиной 4—8 мм угольный электрод берут диаметром 20 мм. Схема автоматической сварки меди угольным электродом показана на рис. 21.

Рис. 21. Схема автоматической сварки меди угольным электродом под слоем флюса:

1-свариваемые листы; 2 - графитовая подкладка; 3 - присадочный металл; 4 — латунная полоска; 5 — медные проволочки; 6 — ограничительные планки; 7 — флюс; 8 — угольный электрод; 9 — зажимное и токоподводящее устройство автоматической головки

Автоматическую сварку меди металлическим электродом можно выполнять с помощью обычных автоматов. Сварку ведут электродной проволокой из меди Ml, М2, МЗ диаметром 1,6 — 3 мм на постоянном токе обратной полярности. При автоматической сварке меди металлическим электродом применяют керамический флюс марки ЖМ-1, который имеет следующий состав, %: мрамор 28,0; полевой шпат 57,5; плавиковый шпат 8,0; древесный уголь 2,2; борный шлак 3,5; алюминий 0,8.

Флюс ЖМ-1 дает возможность выполнять автоматическую сварку меди на переменном токе. При одностороннем шве сваривают на графитовой или медной подкладке со сквозным проваром. Листы толщиной до 8 мм сваривают без разделки кромок. При сварке более толстых листов применяют V-образную разделку под углом 60е. Листы толщиной 8-12 мм рекомендуется сваривать с двух сторон. Режимы автоматической сварки меди металлическим электродом под слоем флюса приведены в табл. 19-21. Для более легкого зажигания дуги в начале сварки рекомендуется под электродную проволоку подсыпать латунную стружку.

1.2. Сварка в среде защитных газов.

Медь можно сваривать неплавящимся вольфрамовым или плавящимися электродами в среде аргона или азота. Более распространена сварка вольфрамовым электродом на постоянном токе прямой полярности, режимы сварки приведены в табл. 22. В качестве присадочного металла применяют прутки из меди Ml, M2 и МЗ.

Сварку меди плавящимся электродом также ведут на постоянном токе обратной полярности. В качестве электродного материала применяют проволоку марок Ml, Бр. КМц-3—1 и Бр. ОЦ 4-3.

1.3. Газовая сварка.

Этот вид сварки меди наиболее распространен. В качестве присадочного материала при сварке металла толщиной до 5 мм применяют прутки из меди Ml, M2, МЗ. При сварке металлов большей толщины рекомендуется применять медную проволоку, содержащую 0,2% Р и 0,15-0,30% Si или только 0.2-0,7% Р.

1.4. Термическая обработка.

После сварки меди любым способом сварные швы рекомендуется подвергать проковке. При толщине свариваемых листов до 5 мм медь проковывают в холодном состоянии; при большей толщине - в горячем состоянии при 250-350 С. Проковку швов при температурах выше 400 °С производить нельзя, так как медь становится хрупкой и могут появиться трещины. Для улучшения пластических свойств сварного соединения

2. Сварка латуни.

Основным затруднением при сварке латуни является испарение цинка, что приводит к пористости металла шва. Латунь можно сваривать ручной и автоматической дуговой сваркой, в среде защитных газов и газовой сваркой.

2.1. Дуговая сварка.

Сварку ведут угольным или металлическим электродом. При сварке угольным электродом применяют такие же режимы и флюсы, что и при сварке меди. В качестве присадочного металла используют прутки из латуни ЛК 62 — 05 (60,5 — 63,4% Си, 0,3-0,7% Si, остальное - Zn) и ЛМЦ 40-4,5 (40% Zn, 4,5% Мn, остальное — Си). Кроме того, можно применять прутки из латуни марок ЛК 80-3. ЛМц 58-2, ЛМцЖ 55-3-1 или бронзы Бр. ОМцА 8-0,7-0,7.

Ручную дуговую сварку металлическим электродом применяют в основном для металла толщиной более 5 мм. Сварку ведут на постоянном токе прямой полярности. Электродные стержни берут такого же химического состава, что и присадочные прутки при сварке угольной дугой. На электродные стержни наносят двухслойное покрытие, замешанное на жидком стекле. Состав первого слоя покрытий, %: марганцевая руда 30; титановый концентрат 30; ферромарганец 15; мел 20; сернокислый калий 6.

Толщина слоя покрытия 0,2 — 0,3 мм. После просушки на воздухе в течение 4— 5 ч электроды прокаливают при 180 — 200 0С в течение 1,5 — 2 ч. Затем наносят второй слой покрытия толщиной 0,8 — 1,1 мм. Состав второго слоя: борный шлак, разведенный на жидком стекле. Ориентировочный режим сварки металлическим электродом:

Диаметр электрода, мм 5 6 8

Сила тока, А 250-280 280-320 350-400

Автоматическую дуговую сварку латуни металлическим плавящимся электродом выполняют на обычных сварочных автоматах. Сварку ведут на постоянном токе прямой полярности. Электродную проволоку можно применять из латуни марок ЛК 62-0,5; ЛК 80-3, из бронзы марок Бр. ОЦ 4-3, Бр. КМц-3-1 или из меди марок Ml, M2, МЗ диаметром 1,5 — 3 мм. Для сварки применяют флюсы ОСЦ-45 или AH-34SA. Режимы автоматической сварки латуни приведены в табл. 25.

2.2. Сварка в среде защитных газов.

Латунь можно сваривать в среде аргона или гелия вольфрамовым электродом диаметром 1,4 — 4,8 мм на постоянном токе прямой полярности. Режимы сварки аналогичны режимам аргонодуговой сварки меди. В качестве присадочного металла применяют прутки из латуни того же химического состава, что и свариваемый металл, или прутки из латуни ЛК 62-0,5 или бронзы Бр. ОЦ 4-3 и Бр. КМЦ 3-1.

2.3. Газовая сварка.

Этот способ сварки латуни является самым распространенным. Режимы сварки и флюсы те же, что и для сварки меди. Наилучшие результаты получаются при применении проволоки ЛК 62 — 0,5. Для уменьшения испарения пинка сварку латуни ведут окислительным пламенем с избытком кислорода до 30 — 40%.

2.4.Термическая обработка.

Изделия из латуни толщиной более 10 мм должны перед сваркой подогреваться до 300 —500 °С. После сварки швы подвергают проковке. Для улучшения механических свойств после проковки применяют отжиг при 600 —7000С с последующим медленным охлаждением.

3.Сварка бронзы.

Бронзу сваривают в основном при исправлении дефектов в литых изделиях. Сварку можно вести угольным или металлическим электродом, а также газовым пламенем.

3.1. Дуговая сварка.

При сварке угольным электродом в качестве присадочного металла применяют литые бронзовые стержни диаметром 5 — 12 мм того же химического состава, что и свариваемый металл. При сварке металлическим электродом на электродные стержни наносят специальные покрытия. Сварку металлическим электродом выполняют на постоянном токе обратной полярности, а угольным — на постоянном токе прямой полярности. Массивные детали перед сваркой рекомендуется подогревать до 350 —450 °С.