- •1 Робота в слюсарній майстерні

- •1. Робота в слюсарній майстерні

- •1.1. Правила техніки безпеки

- •1.2. Робоче місце слюсаря і його устаткування

- •2. Основні види слюсарних робіт

- •2.1 Розмітка

- •2.2. Рубання металу

- •2.3. Різання металу

- •Права рука Ліва рука

- •2.4. Обпилювання

- •2.5. Шабрування

- •2.6. Притирання

- •2.7. Свердління

- •2.8. Нарізування різьби

- •2.9. Паяння

- •3. Слюсарно-складальні роботи

- •4. Технічне нормування слюсарно-складальних робіт

- •5. Контрольні питання

2.5. Шабрування

Шабруванням називається обробка поверхні виробу шляхом зіскаблювання тонкого шару металу різальним інструментом – шабером. Застосовується шабрування в тих випадках, коли після попередньої обробки різцем, напилком або іншим різальним інструментом необхідно одержати гладкі поверхні тертя, забезпечити щільне прилягання поверхонь, що сполучаються, і герметичність з'єднання деталей.

Шабери – це сталеві смуги прямокутного або тригранного перетину з ріжучими крайками на одному кінці. Шабери призначаються для кінцевої обробки пласких і криволінійних поверхонь, сполучаємих деталей. Прямолінійні поверхні оброблюють пласкими шаберами, а криволінійні – тригранними і спеціальними шаберами.

Шабрування необхідно здійснювати в такий спосіб. На перевірочну плиту нанести тонкий шар фарби. Узяти деталь, плавно опустити її оброблюваною поверхнею на плиту і переміщати рівномірно в різних напрямках.

Підняти деталь і визначити стан шабруємої поверхні (на поверхні повинні бути плями фарби).

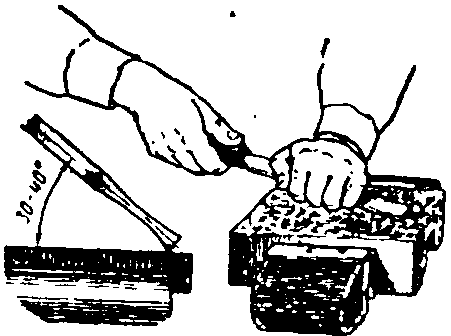

Закріпити деталь, узяти шабер у праву руку (як напилок), ліву накласти долонею на шабер у середній його частині зверху і чотирма пальцями охопити знизу.

Прийняти робоче положення (як при обпилюванні) і встановити шабер під кутом 30...40 до шабруємої поверхні.

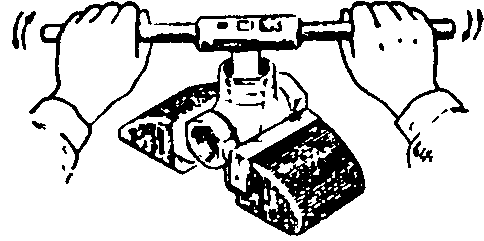

Шабрувати тільки місця, покриті фарбою; шабер рухають уперед на 12...15 мм, знімаючи при цьому стружку товщиною 0,01...0,02 мм (рис.35).

Рис.35.

–

Шабрування

пласкої

поверхні

Рис.36.

–

Перевірка

якості

шабрування

Після шабрування всіх плям, покритих фарбою, поверхню деталі протерти насухо. Перевірити на перевірочній плиті і повторно шабрувати, змінюючи напрямок шабрування на 60...90 (рис.36).

Так продовжувати доти, доки кількість плям на виробі не досягне встановленої норми (встановлюється навчальним майстром).

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує інструменти, застосовувані при шабруванні, прийоми шабрування поверхонь (наприклад, вкладишів підшипників), прийоми перевірки якості шабрування.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Студенти повинні надбати визначених навичок у виконанні процесу шабрування і перевірки якості обробки.

2.6. Притирання

Притирання застосовується, коли потрібне точне і повне сполучення працюючих поверхонь з метою одержання непроникності щодо рідин і газів, наприклад у пробкових кранах або клапанах газорозподільних механізмів двигунів внутрішнього згоряння, або з метою одержання найвищої точності профілю чи розмірів, наприклад у вимірювальних інструментах.

Притирання розділяється на первісне чорнове притирання і на доведення. Точність доведення від 0,002 мм до 0,0002 мм.

Притирання виконується за допомогою шліфувальних матеріалів (абразивів) в вигляді порошків і паст. Шліфувальний матеріал вводиться між оброблюваним виробом і притиром. Притири виготовляються з чавуну, міді або латуні, тому що матеріал притиру завжди повинний бути м'якіше від матеріалу виробу для кращого вдавлення зерен шліфувального порошку у поверхню притирання. Оброблювані поверхні змазуються олією або змочуються водою.

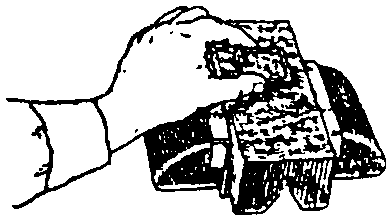

П ри

притиранні деталей, що мають широкі

пласкі поверхні, вони накладаються на

плиту поверхнею притирання (рис. 37),

злегка притискаються до неї і переміщуються

по всій поверхні плити зворотньо-поступальними

або круговими рухами. Після 20-30 рухів

віддаляється відпрацьована маса з

притираємої поверхні, наноситься свіжий

шар порошку або пасти. Процес повторюється

до одержання відповідного виду виробу.

ри

притиранні деталей, що мають широкі

пласкі поверхні, вони накладаються на

плиту поверхнею притирання (рис. 37),

злегка притискаються до неї і переміщуються

по всій поверхні плити зворотньо-поступальними

або круговими рухами. Після 20-30 рухів

віддаляється відпрацьована маса з

притираємої поверхні, наноситься свіжий

шар порошку або пасти. Процес повторюється

до одержання відповідного виду виробу.

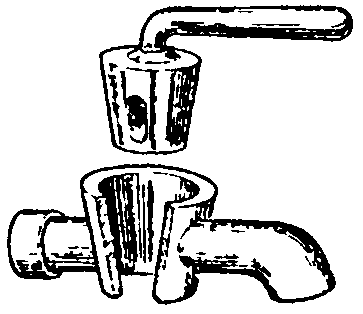

При притиранні криволінійних поверхонь (наприклад, пробка крана до гнізда) замість притирання користуються деталлю, що у роботі стикається з оброблюваною поверхнею (рис.38).

При притиранні пробки крана до гнізда змащують пробку сумішшю гасу і олії, наносять на пробку абразивний порошок або пасту і вставляють у гніздо. Прокручують пробку спочатку в одну, потім в іншу сторону поперемінно на 30-40°; після декількох таких рухів повертають пробку навколо вісі. Після 12-15 рухів змивають відпрацьовану масу і заміняють абразив.

О

Рис.39.

–

Перевірка

якості

притирання

Рис.38.

–

Притирання

конічної

поверхні

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує інструмент, пристосування, абразивні матеріали, застосовувані для притирання, прийоми притирання і методи контролю якості виготовлення.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Студенти повинні надбати визначених навичок у виконанні процесу притирання пласких і криволінійних поверхонь, у виборі абразивного матеріалу і контролю якості притираємих деталей.