- •Міністерство освіти і науки, молоді та спорту України Чернігівський технікум транспорту та комп’ютерних технологій

- •Роль автомобільного транспорту в н/г України.

- •2. Загальні відомості про технічну експлуатацію, то і ремонт

- •3. Стан виробництва то і ремонту автомобілів, основні напрямки

- •Відкази і несправності автомобіля, їх класифікація.

- •Тема 1.2. Поняття: справний, працездатний, граничний та несправний стан автомобіля. Економічне значення надійності автомобіля.

- •Економічне значення надійності автомобіля.

- •Тема 1.3. Основні вимоги до технічного стану автомобілів, їх зовніш-

- •Основні вимоги до технічного стану автомобілі, їх зовнішнього вигляду, гальмівної системи, рульового керування, шин, приладів освітлення і сигналізації.

- •Гальмові системи:

- •Рульове керування.

- •Зовнішні світлові прилади.

- •Тема 1.4. Система то і ремонту автомобілів.

- •Тема 1.5. Види ремонту, їх коротка характеристика. Міжремонтні пробіги, визначення потреби у ремонті. Вихідні нормативи з то і ремонту автомобілів, їх коректування.

- •2. Нормативи трудомісткості то і ремонту.

- •3. Коректування нормативів то і ремонту.

- •Тема 1.6. Види діагностування автомобілів, їх коротка характеристика. Поняття про діагностичні параметри: номінальну, допустиму, та граничну величини параметрів.

- •Види діагностування автомобілів, їх коротка характеристика.

- •2. Поняття про діагностичні параметри, номінальну, допустиму та граничну величини параметрів.

- •Організація то і ремонту автомобілів.

- •Тема 2.1. Загальні відомості про технологічне обладнання авторемонтних підприємств.

- •2. Система планово – попереджувального обслуговування і ремонту технологічного обладнання.

- •Тема 2.2. Обладнання для прибиральних, мийних і очисних робіт.

- •Тема 2.3. Оглядове і підйомно – транспортне обладнання.

- •2. Оглядові канави

- •Оглядові канави

- •3. Естакади.

- •4. Підйомники.

- •5. Підйомно – транспортні пристрої.

- •Кран – балки поділяються на підвісні і опорні.

- •6. Конвеєри для переміщення автомобілів.

- •Тема 2.4. Обладнання для мастильних і заправних робіт.

- •Обладнання для заправки паливом.

- •Обладнання для заправки рідкими маслами.

- •Обладнання для пластичних мастил.

- •Стаціонарний чотирьохпостовий нагнітач мастила з пневмоприводом моделі с – 104 складається із пневматичного двигуна і плунжерного насоса.

- •Компресорні установки.

- •Обладнання для збирання відпрацьованих масел.

- •Тема 2. 5. Стенди для розбирання і складання агрегатів і вузлів автомобіля; їх будова і принцип дії. Загальна будова і принцип дії гайковертів, їх застосування в процесах то і пр автомобілів.

- •Кількість годин: 2

- •Загальна будова і принцип дії гайковертів з різними типами приводів, їх застосування в процесах то і пр

- •3. Комплекти інструментів і пристосувань для розбирання і складання агрегатів і вузлів автомобіля.

- •Розділ ііі. Технологія то і пр автомобілів.

- •Тема 3.1. Щоденне обслуговування автомобілів.

- •Контрольний огляд технічного стану рухомого складу.

- •Тема 3.2. Контрольний огляд двигуна. Діагностування двигуна в цілому.

- •2. Пуск двигуна, перевірка його технічного стану по вбудованим приладам, прослуховування двигуна.

- •3. Діагностування двигуна в цілому.

- •Діагностування за шумами і вібраціями.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Діагностування за компресією.

- •4. Діагностування по тиску мастила.

- •5. Питома витрата палива.

- •Діагностування за зовнішніми ознаками.

- •Вміст окису вуглецю у відпрацьованих газах.

- •Димність відпрацьованих газів дизельного двигуна.

- •Тема 3.3. Технічне обслуговування та поточний ремонт кривошипно – шатунного та газорозподільчого механізмів.

- •Поелементне діагностування кшм і грм. Технічні засоби діагностування, їх загальна будова.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Технічне обслуговування кшм і грм.

- •Затягання деталей кріплення головки блока.

- •4. Поточний ремонт двигунів

- •5. Контроль і випробування двигунів.

- •Тема 3.7. Технічне обслуговування і пр системи живлення дизельних двигунів.

- •2. Діагностування системи живлення дизельного двигуна.

- •4. Склад робіт технічного обслуговування системи живлення дизельного двигуна.

- •5. Перевірка герметичності паливної системи. Будова і принцип

- •Перевірка паливного насосу високого тиску і форсунок безпосередньо на двигуні.

- •7. Перевірка форсунок, знятих із двигуна. Будова і принцип дії приладу для перевірки форсунок.

- •8. Перевірка пнвт і підкачуючого насоса на стенді.

- •9. Встановлення пнвт на двигун. Регулювання пнвт на мінімальну частоту обертання холостого ходу.

- •Тема 3.8. То і пр системи живлення двигунів, що працюють на газовому паливі.

- •3. Технічне обслуговування і діагностування газобалонної апаратури.

- •4. Тб при проведенні робіт по діагностуванню, то і пр газобалонної апаратури.

- •2. Відкази і несправності системи впорскування палива, їх ознаки і причини.

- •3. Перевірка технічного стану систем впорскування.

- •Малюнок 3.1. Сканери: а - kst-300; 6 - kst-500

- •4. Перевірка й усунення несправностей системи вприску.

- •Перевірка тиску подачі палива і продуктивності паливного насоса.

- •Малюнок 3.2. Вимір тиску в системах дискретної дії:

- •Малюнок 3.3 Вимірювання продуктивності бензонасоса:

- •Перевірка пускової форсунки і термовимикача.

- •Очищення форсунок.

- •Перевірка клапана подачі додаткового повітря.

- •Малюнок 3.4 Типова характеристика температурного датчика

- •Перевірка датчика температури охолодної рідини.

- •Малюнок 3.5 Сигнал індукційного датчика (для двигуна бмв 735 в режимі холостого ходу) Перевірка датчика частоти обертання (положення колінчатого вала).

- •Малюнок 3.6 Вихідний сигнал датчика частоти обертання (положення розподільного вала) для чотирьохциліндрового двигуна

- •Перевірка кисневого датчика і системи - корекції (тільки для датчиків на основі Zr2).

- •Малюнок 3.7 Сигнал датчика кисню

- •4. Перспективи подальшого розвитку систем впорскування

- •Тема 3.9. Технічне обслуговування і поточний ремонт електрообладнання автомобілів.

- •2. Діагностування приладів системи електроустаткування.

- •3. Несправності акумуляторних батарей.

- •Обслуговування акб.

- •Поточний ремонт акб.

- •6. Заряджання акб.

- •7. Основні несправності генераторів і реле – регуляторів.

- •8. Технічне обслуговування генераторів.

- •9. Методи діагностування генератора.

- •Пр генераторів постійного струму.

- •11. Основні несправності стартерів.

- •12. Технічне обслуговування стартерів.

- •13. Методи контролю і діагностики стартерів.

- •14. Пр стартерів.

- •15. Несправності системи запалювання, їх ознаки і причини виникнення.

- •16. Технічне обслуговування системи запалювання.

- •18. Пр приладів системи запалювання

- •Тема 5.3. То та пр агрегатів трансмісії.

- •2. Регулювання зчеплення, дистанційного приводу керування переключенням передач, головної передачі.

- •3. Пр агрегатів трансмісії. Обладнання та інструмент. Відновлення картера зчеплення

- •Відновлення картера коробки передач

- •Відновлення деталей ведучого моста

- •2. Дефекти рами і способи їх усунення.

- •3. Підвіска, її несправності і методи їх усунення.

- •Поточний ремонт амортизаторів.

- •4. Відкази і несправності передніх мостів, їх ознаки і причини виникнення.

- •5. Відкази і несправності коліс та шин. Їх ознаки і причини виникнення.

- •Діагностика коліс автомобіля.

- •6. Технічне обслуговування і пр шин.

- •7. Правила техніки безпеки при шиномонтажних роботах.

- •Облік і контроль роботи шин.

- •9. Комплектування автомобілів шинами

- •11. Пред'явлення рекламацій на шини.

- •12. Ремонт шин.

- •Ремонт покришок.

- •Ремонт камер.

- •Тема 3.13. То і пр кузовів легкових автомобілів, кабін і платформ вантажних автомобілів.

- •2. Роботи, виконувані при то кузовів, кабін та платформ.

- •3. Догляд за лакофарбовим і декоративним покриттям .

- •Технічне обслуговування лакофарбового покриття.

- •Технічне обслуговування декоративних деталей.

- •Запобігання утворенню корозії кузова.

- •4. Характерні роботи пр кузовів, кабін та платфооррм.

- •5. Перевірка технічного стану устаткування кабіни (кузова).

- •6. Роботи, виконувані при то обладнання кабіни (кузова).

- •7. Тб при виконанні робіт по то і пр кузовів, кабін та платформ.

- •Тема 3.12. То та пр механізмів керування.

- •2. Діагностування рульового керування в цілому. Перевірка сили тертя і люфтів у рульовому керуванні.

- •4. Відкази і несправності гальмових систем із гідравлічним та пневматичним приводом, їх ознаки та причини виникнення.

- •5. Діагностування гальмових систем з гідравлічним та пневматичним приводом.

- •6. Основні роботи то і пр гальмових систем. Особливості то і пр гальмових систем з гідровакуумним підсилювачем.

- •Знімання головного гальмівного циліндра.

- •Очищення та дефектування деталей.

- •Вибір способу відновлення та послідовність ремонту деталей.

- •Порядок складання вузла або механізму та виконання регулювальних робіт.

- •Технічне обслуговування вузла або механізму, його періодичність, необхідне устаткування, інструмент та матеріали для виконання робіт.

- •Розділ іv. Організація зберігання автомобілів і запасних частин.

- •Тема 4.1. Зберігання автомобілів.

- •Зберігання автомобілів в опалювальних будівлях

- •2. Способи і засоби полегшення пуску двигуна при зберіганні на відкритих майданах.

- •Тема 4.2. Організація складського господарства.

- •2. Зберігання паливно-мастильних матеріалів

- •3. Зберігання акумуляторних батарей

- •4. Зберігання шин і гумотехнічних виробів

- •Тема 5.5. Організація то автомобілів.

- •3. Система та форми виробничого обліку то і пр автомобілів, витрат запчастин і матеріалів.

- •Розділ vі. Основи проектування виробничих підрозділів атп і стоа.

- •Тема 6.1. Основи технологічного проектування виробничих підрозділів атп і стоа.

- •2. Розрахунок виробничої програми стоа і атп.

- •3. Встановлення режиму роботи виробництва.

- •4. Методи визначення площ виробничих підрозділів, їх розмірів, ширини проїзду.

- •Генеральний план підприємства. Організація руху.

Вибір способу відновлення та послідовність ремонту деталей.

Нерівномірний знос гальмівного диска спричиняє його биття. При його битті більш за 0,15 мм, а також при наявності на

Зношені фрикційні накладки гальмівних колодок замінюють новими. Зазвичай їх приклеюють до гальмівних колодок. Перед приклеюванням поверхні накладок і колодок ретельно зачищають наждачною шкуркою або абразивним кругом і знежирюють бензином або ацетоном. На поверхні склеювання наносять тонкий шар клею ВС – 10 Т, і витримують при кімнатній температурі 15…20 хвилин. Цю операцію повторюють двічі.

Приготовані до склеювання колодки і накладки встановлюють у пристосування, стискають і встановлюють у сушильну шафу або нагрівну піч і сушать при температурі 180…200° С протягом 45 хвилин. Потім колодки витримують до кімнатної температури і знімають пристосування. Якість склеювання перевіряють на зсув під пресом. Колодки підганяють по барабану, забезпечуючи їх добре прилягання.

Допускається встановлення накладки на заклепках. Перед приклепування нових накладок робочу поверхню колодок очищують від забруднень і іржі, а її форму перевіряють по шаблону. Потім контролюють стан отворів встановленням у них заклепок, які повинні входити щільно. На підготовану робочу поверхню колодки встановлюють нову накладку і притискають її до колодки струбциною. Потім із боку колодки свердлять в накладці отвори під заклепки і ззовні роззенковують їх на глибину 3…4 мм. Приклепують накладки до колодок мідними, алюмінієвими або латунними заклепками.

Виступання накладок за колодку повинно бути не більш 1 мм. Головки заклепок повинні бути втоплені відносно робочої поверхні колодки не менш чим на 2 мм. Після приклепування нова фрикційна накладка повинна щільно прилягати до колодки, щуп товщиною 0,25 мм не повинен проходити між накладкою і ободом колодки на глибину більше 15 мм.

Колісний циліндр потрапивши до ремонту може мати обломи або тріщини на бобишках під болти кріплення циліндра, а також риски, задири, знос циліндра по діаметру. Обломи та тріщини на бобишках усувають наплавкою або заварюванням за допомогою електродугової зварки з наступною механічною обробкою. При наявності обломів або тріщин на інших поверхнях циліндр підлягає вибраковці.

Риски, задири або знос по діаметру усувають механічною обробкою. Шероховатість поверхні повинна бути не більше 0,16 мкм.

Головний гальмівний циліндр потрапляє у ремонт з дефектами, аналогічними дефектам колісного циліндра. Їх усувають вказаними засобами. При обломах та тріщинах, що захоплюють робочу поверхню циліндра, його вибраковують.

Циліндр гідровакуумного підсилювача може мати обломи або тріщини, які усувають електрозваркою. При обломах та тріщинах, що захоплюють робочу поверхню циліндра, його вибраковують. Дефекти на робочій поверхні циліндра або його знос по діаметру усувають механічною обробкою.

Порядок складання вузла або механізму та виконання регулювальних робіт.

Приведені до робочого стану вузли гальмівної системи і її приводу встановлюють на автомобіль.

Головний циліндр встановлюється у послідовності, зворотній зніманню. Після його встановлення обов'язково прокачують гідропривід гальм для видалення повітря.

Гальмівний механізм передніх коліс також встановлюється у послідовності, зворотній зніманню, але при його складанні слід дотримуватися деяких правил.

При збиранні механізму ущільнювальні кільця і ковпачок рекомендується змінити. Дзеркало циліндра, поршень і ущільнювальне кільце змащують гальмівною рідиною, а на поверхню поршня наносять графітне мастило, встановлюють поршень у циліндр і, не видаляючи мастила, надівають захисний ковпачок так, щоб його краї увійшли в канавки поршня і циліндра, після чого встановлюють стопорне кільце. Направляючі пальці змащують мастилом «Уніол – 1» (1,1 – 1,5 г на кожний палець). Болти кріплення супорта і циліндра до пальців затягують певними моментами, після чого їх контрять. Перед закручуванням болтів наносять на них герметик, щоб різьбова частина з'єднання не отримувала корозії. Після збирання і встановлення гальмівного механізму відновлюють рівень рідини в бачку і прокачують гідропривід гальм для видалення повітря.

Після збирання гальмівних механізмів натискають на педаль гальм два – три рази із зусиллям 40 кгс для встановлення поршнів у робоче положення, після чого перевіряють легкість обертання колеса (допустиме легке задівання барабана за колодки). Потім регулюють стоянкове гальмо.

Видалення повітря із системи гідроприводу і заміна гальмівної рідини.

Прокачування гальм необхідна для видалення із гідроприводу повітря, який значно знижує ефективність робочої гальмівної системи. Повітря може потрапити у гідропривід внаслідок розгерметизації системи при ремонті або заміні окремих її вузлів, а також при заміні гальмівної рідини. На наявність повітря у системі може вказувати збільшений вільний хід педалі гальм та її «м'якість».

Перед видаленням повітря із гальмівної системи слід упевнитися у герметичності усіх вузлів приводу гальм і їх з'єднань, очистити кришку і поверхню навколо кришки бачка і заповнити бачок відповідною гальмівною рідиною до відмітки «МАХ». Потім ретельно очищають штуцера і знімають із них захисні ковпачки. Не рекомендується використовувати для заповнення бачка рідину, злиту із системи, тому що вона насичена повітрям, вологою і може бути забрудненою. Повітря із системи видаляють спочатку із одного контуру, потім із другого, починаючи із колісних циліндрів задніх коліс.

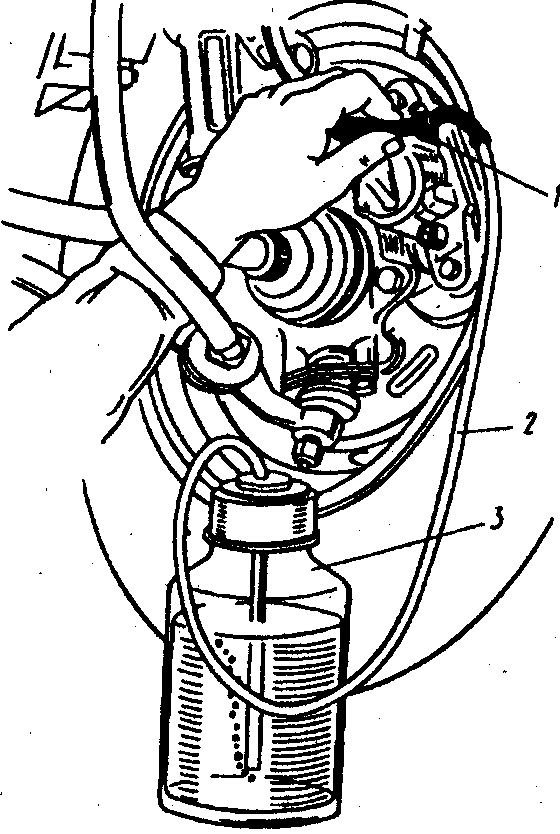

Видалення повітря із гідроприводу гальм:

1 – штуцер; 2 – шланг; 3 – ємкість.

Надівають на головку штуцера гумовий шланг для зливання рідини, а його вільний кінець опускають у прозору ємкість, частково заповнену рідиною. Різко натискають на педаль 3 …5 разів з інтервалами 2…3 с, відкручують на 0,5…0,7 оберти штуцер при натиснутій педалі. Продовжуючи натискати на педаль, витискають рідину, що знаходиться у системі разом із повітрям у ємкість. Після того, як педаль гальма досягне переднього крайнього положення і витікання рідини через шланг припиниться, закручують штуцер випуску повітря до відказу. Повторюють ці операції до тих пір, доки не скінчиться вихід бульбашок повітря із шланга. Протирають штуцер насухо і надівають захисний ковпачок. Потім повторюють ці операції на інших колесах: спочатку на другому колесі цього ж контуру, а потім послідовно на колесах іншого контуру. При видаленні повітря треба слідкувати за наявністю рідини у бачку, щоб у систему знову не потрапило повітря. При відсутності повітря у системі приводу гальм педаль проходить приблизно 0,5 свого ходу. Щоб виключити вплив вакуумного підсилювача на прокачку гальм, повітря видаляють при непрацюючому двигуні.

Якщо в гідравлічному підсилювачі відсутня гальмівна рідина, систему заповнюють наступним чином: заливають у бачок гальмівну рідину; відкручують на 1,5…2 оберти штуцера на циліндрах усіх коліс; різко натискають на педаль гальма і плавно відпускаючи її, закручують штуцера по мірі витікання із них рідини. Потім прокачують гальмівну систему. При видаленні повітря на автомобілі, гальмівна система якого пропрацювала довгий час, рідину, що знаходиться у системі, замінюють новою.

Для того, щоб у систему гідравлічного приводу не потрапляло повітря і на заміну гальмівної рідини витрачався мінімальний час, притримуються наступних правил:

- Діяти слід у тій же послідовності, як і при прокачуванні гальм, але використовують шланг із скляною трубкою на кінці, яку опускають у ємкість із гальмівною рідиною.

- Натискаючи на педаль гальма, викачують стару рідину до тих пір, доки у трубці не з'явиться нова гальмівна рідина; після чого виконують два повних ходи педаллю гальма і, утримуючи її у натисненому положенні, закручують штуцер; при прокачуванні слідкують за рівнем рідини у бачку і своєчасно доливають рідину до максимального рівня; повторюють цю ж операцію на кожному робочому циліндрі в тій же послідовності, що і при прокачуванні.

- Наповнюють бачок до максимального рівня і перевіряють роботу гальм під час руху автомобіля.