- •Міністерство освіти і науки, молоді та спорту України Чернігівський технікум транспорту та комп’ютерних технологій

- •Роль автомобільного транспорту в н/г України.

- •2. Загальні відомості про технічну експлуатацію, то і ремонт

- •3. Стан виробництва то і ремонту автомобілів, основні напрямки

- •Відкази і несправності автомобіля, їх класифікація.

- •Тема 1.2. Поняття: справний, працездатний, граничний та несправний стан автомобіля. Економічне значення надійності автомобіля.

- •Економічне значення надійності автомобіля.

- •Тема 1.3. Основні вимоги до технічного стану автомобілів, їх зовніш-

- •Основні вимоги до технічного стану автомобілі, їх зовнішнього вигляду, гальмівної системи, рульового керування, шин, приладів освітлення і сигналізації.

- •Гальмові системи:

- •Рульове керування.

- •Зовнішні світлові прилади.

- •Тема 1.4. Система то і ремонту автомобілів.

- •Тема 1.5. Види ремонту, їх коротка характеристика. Міжремонтні пробіги, визначення потреби у ремонті. Вихідні нормативи з то і ремонту автомобілів, їх коректування.

- •2. Нормативи трудомісткості то і ремонту.

- •3. Коректування нормативів то і ремонту.

- •Тема 1.6. Види діагностування автомобілів, їх коротка характеристика. Поняття про діагностичні параметри: номінальну, допустиму, та граничну величини параметрів.

- •Види діагностування автомобілів, їх коротка характеристика.

- •2. Поняття про діагностичні параметри, номінальну, допустиму та граничну величини параметрів.

- •Організація то і ремонту автомобілів.

- •Тема 2.1. Загальні відомості про технологічне обладнання авторемонтних підприємств.

- •2. Система планово – попереджувального обслуговування і ремонту технологічного обладнання.

- •Тема 2.2. Обладнання для прибиральних, мийних і очисних робіт.

- •Тема 2.3. Оглядове і підйомно – транспортне обладнання.

- •2. Оглядові канави

- •Оглядові канави

- •3. Естакади.

- •4. Підйомники.

- •5. Підйомно – транспортні пристрої.

- •Кран – балки поділяються на підвісні і опорні.

- •6. Конвеєри для переміщення автомобілів.

- •Тема 2.4. Обладнання для мастильних і заправних робіт.

- •Обладнання для заправки паливом.

- •Обладнання для заправки рідкими маслами.

- •Обладнання для пластичних мастил.

- •Стаціонарний чотирьохпостовий нагнітач мастила з пневмоприводом моделі с – 104 складається із пневматичного двигуна і плунжерного насоса.

- •Компресорні установки.

- •Обладнання для збирання відпрацьованих масел.

- •Тема 2. 5. Стенди для розбирання і складання агрегатів і вузлів автомобіля; їх будова і принцип дії. Загальна будова і принцип дії гайковертів, їх застосування в процесах то і пр автомобілів.

- •Кількість годин: 2

- •Загальна будова і принцип дії гайковертів з різними типами приводів, їх застосування в процесах то і пр

- •3. Комплекти інструментів і пристосувань для розбирання і складання агрегатів і вузлів автомобіля.

- •Розділ ііі. Технологія то і пр автомобілів.

- •Тема 3.1. Щоденне обслуговування автомобілів.

- •Контрольний огляд технічного стану рухомого складу.

- •Тема 3.2. Контрольний огляд двигуна. Діагностування двигуна в цілому.

- •2. Пуск двигуна, перевірка його технічного стану по вбудованим приладам, прослуховування двигуна.

- •3. Діагностування двигуна в цілому.

- •Діагностування за шумами і вібраціями.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Діагностування за компресією.

- •4. Діагностування по тиску мастила.

- •5. Питома витрата палива.

- •Діагностування за зовнішніми ознаками.

- •Вміст окису вуглецю у відпрацьованих газах.

- •Димність відпрацьованих газів дизельного двигуна.

- •Тема 3.3. Технічне обслуговування та поточний ремонт кривошипно – шатунного та газорозподільчого механізмів.

- •Поелементне діагностування кшм і грм. Технічні засоби діагностування, їх загальна будова.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Технічне обслуговування кшм і грм.

- •Затягання деталей кріплення головки блока.

- •4. Поточний ремонт двигунів

- •5. Контроль і випробування двигунів.

- •Тема 3.7. Технічне обслуговування і пр системи живлення дизельних двигунів.

- •2. Діагностування системи живлення дизельного двигуна.

- •4. Склад робіт технічного обслуговування системи живлення дизельного двигуна.

- •5. Перевірка герметичності паливної системи. Будова і принцип

- •Перевірка паливного насосу високого тиску і форсунок безпосередньо на двигуні.

- •7. Перевірка форсунок, знятих із двигуна. Будова і принцип дії приладу для перевірки форсунок.

- •8. Перевірка пнвт і підкачуючого насоса на стенді.

- •9. Встановлення пнвт на двигун. Регулювання пнвт на мінімальну частоту обертання холостого ходу.

- •Тема 3.8. То і пр системи живлення двигунів, що працюють на газовому паливі.

- •3. Технічне обслуговування і діагностування газобалонної апаратури.

- •4. Тб при проведенні робіт по діагностуванню, то і пр газобалонної апаратури.

- •2. Відкази і несправності системи впорскування палива, їх ознаки і причини.

- •3. Перевірка технічного стану систем впорскування.

- •Малюнок 3.1. Сканери: а - kst-300; 6 - kst-500

- •4. Перевірка й усунення несправностей системи вприску.

- •Перевірка тиску подачі палива і продуктивності паливного насоса.

- •Малюнок 3.2. Вимір тиску в системах дискретної дії:

- •Малюнок 3.3 Вимірювання продуктивності бензонасоса:

- •Перевірка пускової форсунки і термовимикача.

- •Очищення форсунок.

- •Перевірка клапана подачі додаткового повітря.

- •Малюнок 3.4 Типова характеристика температурного датчика

- •Перевірка датчика температури охолодної рідини.

- •Малюнок 3.5 Сигнал індукційного датчика (для двигуна бмв 735 в режимі холостого ходу) Перевірка датчика частоти обертання (положення колінчатого вала).

- •Малюнок 3.6 Вихідний сигнал датчика частоти обертання (положення розподільного вала) для чотирьохциліндрового двигуна

- •Перевірка кисневого датчика і системи - корекції (тільки для датчиків на основі Zr2).

- •Малюнок 3.7 Сигнал датчика кисню

- •4. Перспективи подальшого розвитку систем впорскування

- •Тема 3.9. Технічне обслуговування і поточний ремонт електрообладнання автомобілів.

- •2. Діагностування приладів системи електроустаткування.

- •3. Несправності акумуляторних батарей.

- •Обслуговування акб.

- •Поточний ремонт акб.

- •6. Заряджання акб.

- •7. Основні несправності генераторів і реле – регуляторів.

- •8. Технічне обслуговування генераторів.

- •9. Методи діагностування генератора.

- •Пр генераторів постійного струму.

- •11. Основні несправності стартерів.

- •12. Технічне обслуговування стартерів.

- •13. Методи контролю і діагностики стартерів.

- •14. Пр стартерів.

- •15. Несправності системи запалювання, їх ознаки і причини виникнення.

- •16. Технічне обслуговування системи запалювання.

- •18. Пр приладів системи запалювання

- •Тема 5.3. То та пр агрегатів трансмісії.

- •2. Регулювання зчеплення, дистанційного приводу керування переключенням передач, головної передачі.

- •3. Пр агрегатів трансмісії. Обладнання та інструмент. Відновлення картера зчеплення

- •Відновлення картера коробки передач

- •Відновлення деталей ведучого моста

- •2. Дефекти рами і способи їх усунення.

- •3. Підвіска, її несправності і методи їх усунення.

- •Поточний ремонт амортизаторів.

- •4. Відкази і несправності передніх мостів, їх ознаки і причини виникнення.

- •5. Відкази і несправності коліс та шин. Їх ознаки і причини виникнення.

- •Діагностика коліс автомобіля.

- •6. Технічне обслуговування і пр шин.

- •7. Правила техніки безпеки при шиномонтажних роботах.

- •Облік і контроль роботи шин.

- •9. Комплектування автомобілів шинами

- •11. Пред'явлення рекламацій на шини.

- •12. Ремонт шин.

- •Ремонт покришок.

- •Ремонт камер.

- •Тема 3.13. То і пр кузовів легкових автомобілів, кабін і платформ вантажних автомобілів.

- •2. Роботи, виконувані при то кузовів, кабін та платформ.

- •3. Догляд за лакофарбовим і декоративним покриттям .

- •Технічне обслуговування лакофарбового покриття.

- •Технічне обслуговування декоративних деталей.

- •Запобігання утворенню корозії кузова.

- •4. Характерні роботи пр кузовів, кабін та платфооррм.

- •5. Перевірка технічного стану устаткування кабіни (кузова).

- •6. Роботи, виконувані при то обладнання кабіни (кузова).

- •7. Тб при виконанні робіт по то і пр кузовів, кабін та платформ.

- •Тема 3.12. То та пр механізмів керування.

- •2. Діагностування рульового керування в цілому. Перевірка сили тертя і люфтів у рульовому керуванні.

- •4. Відкази і несправності гальмових систем із гідравлічним та пневматичним приводом, їх ознаки та причини виникнення.

- •5. Діагностування гальмових систем з гідравлічним та пневматичним приводом.

- •6. Основні роботи то і пр гальмових систем. Особливості то і пр гальмових систем з гідровакуумним підсилювачем.

- •Знімання головного гальмівного циліндра.

- •Очищення та дефектування деталей.

- •Вибір способу відновлення та послідовність ремонту деталей.

- •Порядок складання вузла або механізму та виконання регулювальних робіт.

- •Технічне обслуговування вузла або механізму, його періодичність, необхідне устаткування, інструмент та матеріали для виконання робіт.

- •Розділ іv. Організація зберігання автомобілів і запасних частин.

- •Тема 4.1. Зберігання автомобілів.

- •Зберігання автомобілів в опалювальних будівлях

- •2. Способи і засоби полегшення пуску двигуна при зберіганні на відкритих майданах.

- •Тема 4.2. Організація складського господарства.

- •2. Зберігання паливно-мастильних матеріалів

- •3. Зберігання акумуляторних батарей

- •4. Зберігання шин і гумотехнічних виробів

- •Тема 5.5. Організація то автомобілів.

- •3. Система та форми виробничого обліку то і пр автомобілів, витрат запчастин і матеріалів.

- •Розділ vі. Основи проектування виробничих підрозділів атп і стоа.

- •Тема 6.1. Основи технологічного проектування виробничих підрозділів атп і стоа.

- •2. Розрахунок виробничої програми стоа і атп.

- •3. Встановлення режиму роботи виробництва.

- •4. Методи визначення площ виробничих підрозділів, їх розмірів, ширини проїзду.

- •Генеральний план підприємства. Організація руху.

6. Основні роботи то і пр гальмових систем. Особливості то і пр гальмових систем з гідровакуумним підсилювачем.

Знімання гальмівних механізмів коліс.

Передню частину автомобіля піднімають, встановлюють на підставки і знімають колесо. Відкручують штуцер трубопроводу і від'єднують від магістралі гнучкий шланг, заглушують отвір у шлангу і трубці, щоб попередити витікання гальмівної рідини. Виймають шланг із направляючого кронштейна.

Відкрутивши два болти, якими направляюча колодок кріпиться до поворотного кулака, знімають направляючу у зборі із супортом і робочим циліндром.

Знімання гальмівного диска виконується разом із ступицею колеса, після чого диск від'єднується від ступиці.

Знімання головного гальмівного циліндра.

Від'єднують трубопроводи від головного циліндра і колодку із проводами від клем датчика аварійного рівня гальмівної рідини. Закривають отвори в трубопроводах і головному циліндрі, щоб попередити витікання рідини і потрапляння у них бруду. Знімають циліндр разом із бачком, відкрутивши гайки його кріплення до вакуумного підсилювача. Знімають датчик аварійного рівня рідини і зливають із бачка і циліндра гальмівну рідину. Якщо немає необхідності, знімати бачок із циліндра не рекомендується.

При виконанні робіт по зніманню вузлів гальмівної системи використовують підйомні механізми та набори слюсарних ключів. В деяких випадках, як наприклад знімання стяжних пружин колодок, використовують спеціальні пристосування. Для розбирання вузлів системи можуть бути використані затискні пристосування (лещата, струбцини та ін.).

Розбирання вузлів гальмівної системи слід виконувати на чистому верстаті з металевою поверхнею.

Очищення та дефектування деталей.

Усі деталі розібраних вузлів промивають ізопропіленовим спиртом, висушують стислим повітрям або протирають ганчіркою, не допускаючи їх забруднення нафтопродуктами, які можуть пошкодити ущільнювачі. Час промивання ущільнювальних кілець в ізопропіленовому спирті не повинен перевищувати 20 с, після чого їх продувають стислим повітрям. Дзеркало циліндрів і робоча поверхня поршнів повинні бути абсолютно чистими, без іржі, рисок та інших дефектів. При кожному розбиранні циліндра змінюють ущільнювальні кільця, навіть якщо вони в доброму стані.

З корпусу циліндрів корозію видаляють металевими щітками. Уважно перевіряють направляючі пальці і їх ущільнюючі чохли. Впевнюються, що на пальцях відсутні корозія і пошкодження, що вони не заїдають у отворах направляючих. Пальці повинні переміщуватися вільно. У випадку корозії та пошкоджень пальці і захисні чохли замінюють новими. Перевіряють стан гальмівного диска. На його робочій поверхні не повинно бути задири та глибокі риски, а також інші пошкодження із – за яких збільшується знос накладок та зменшується ефективність гальмування. Перевіряють товщину диска, яка повинна бути не менше 10,8 мм. Якщо товщина менша, його замінюють. Допускається проточування або шліфування диска, але при цьому обидві боки повинні оброблятися на однакову глибину, але при цьому в результаті товщина диска повинна бути не менше 10,8 мм. Гальмівні колодки замінюють новими при поломці піджимних пружин, при зносі накладок до товщини 1,5 мм. Колодки замінюють на обох гальмівних механізмах, тобто дві пари.

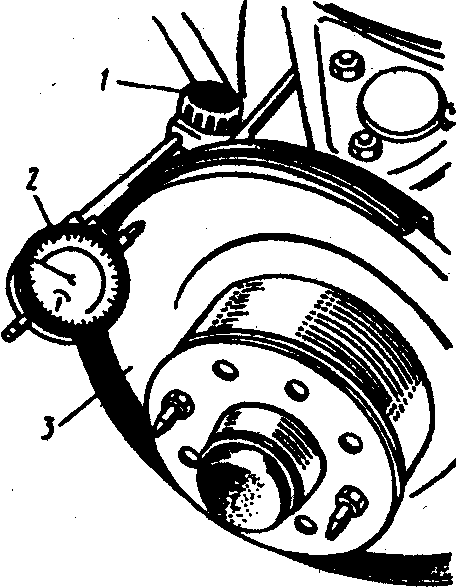

Перевірка осьового биття гальмівного диска:

1 - магнітна підставка; 2 – індикатор; 3 – диск.

Осьове биття гальмівного диску перевіряють не знімаючи його з автомобіля. Биття перевіряють безпосередньо у зовнішнього контуру робочої поверхні диска. Найбільш допустиме биття по індикатору 0,15 мм. Індикатор встановлюють за допомогою магнітної підставки. Якщо биття більше, проточують диск, використовуючи оправку. Потім його шліфують до номінального розміру. При пошкодженнях або дуже глибоких рисках , а також при зносі, що перевищує 0,5 мм на кожний бік, диск замінюють. Диск замінюють тільки разом із ступицею переднього колеса, тому, що його кінцеве припрацювання виконується у зборі із ступицею.

При дефектуванні колісних циліндрів перевіряють чистоту робочих поверхонь циліндрів, поршнів і упорних кілець Поверхні повинні бути дзеркальними, без видимих нерівностей щоб не було витікання рідини і передчасного зносу ущільнювачів і поршнів. Дефекти на дзеркалі циліндрів усувають притиранням або шліфуванням. Перевіряють стан упорного гвинта, пружини опорної чашки, сухарів і захисних ковпачків. Пошкоджені деталі замінюють. Ущільнювачі обов'язково замінюють новими.

Перевіряють чи немає на колодках пошкоджень і деформацій, а також пружність направляючих і стяжних пружин. Стяжні пружини повинні не мати остаточних деформацій при розтяганні нижньої пружини із зусиллям 15 кгс і верхньої 30 кгс (у справних пружин витки щільно прилягають один до іншого).

Перевіряють чистоту накладок. Якщо виявлені бруд і сліди мастила, накладки ретельно відчищають металевою щіткою і промивають уайт – спірітом. Крім того перевіряють відсутність підтікань мастила всередині барабана. Виявлені несправності замінюють новими. Колодки замінюють новими, якщо товщина накладок стала менше 1,5 мм. Заміну виконують одночасно на обох гальмівних механізмах, тобто замінюють обидві пари колодок.

При проведенні дефектування більшість деталей перевіряється візуально, а також використовують вимірювальний інструмент: штангенциркулі, індикатори та ін.