- •Міністерство освіти і науки, молоді та спорту України Чернігівський технікум транспорту та комп’ютерних технологій

- •Роль автомобільного транспорту в н/г України.

- •2. Загальні відомості про технічну експлуатацію, то і ремонт

- •3. Стан виробництва то і ремонту автомобілів, основні напрямки

- •Відкази і несправності автомобіля, їх класифікація.

- •Тема 1.2. Поняття: справний, працездатний, граничний та несправний стан автомобіля. Економічне значення надійності автомобіля.

- •Економічне значення надійності автомобіля.

- •Тема 1.3. Основні вимоги до технічного стану автомобілів, їх зовніш-

- •Основні вимоги до технічного стану автомобілі, їх зовнішнього вигляду, гальмівної системи, рульового керування, шин, приладів освітлення і сигналізації.

- •Гальмові системи:

- •Рульове керування.

- •Зовнішні світлові прилади.

- •Тема 1.4. Система то і ремонту автомобілів.

- •Тема 1.5. Види ремонту, їх коротка характеристика. Міжремонтні пробіги, визначення потреби у ремонті. Вихідні нормативи з то і ремонту автомобілів, їх коректування.

- •2. Нормативи трудомісткості то і ремонту.

- •3. Коректування нормативів то і ремонту.

- •Тема 1.6. Види діагностування автомобілів, їх коротка характеристика. Поняття про діагностичні параметри: номінальну, допустиму, та граничну величини параметрів.

- •Види діагностування автомобілів, їх коротка характеристика.

- •2. Поняття про діагностичні параметри, номінальну, допустиму та граничну величини параметрів.

- •Організація то і ремонту автомобілів.

- •Тема 2.1. Загальні відомості про технологічне обладнання авторемонтних підприємств.

- •2. Система планово – попереджувального обслуговування і ремонту технологічного обладнання.

- •Тема 2.2. Обладнання для прибиральних, мийних і очисних робіт.

- •Тема 2.3. Оглядове і підйомно – транспортне обладнання.

- •2. Оглядові канави

- •Оглядові канави

- •3. Естакади.

- •4. Підйомники.

- •5. Підйомно – транспортні пристрої.

- •Кран – балки поділяються на підвісні і опорні.

- •6. Конвеєри для переміщення автомобілів.

- •Тема 2.4. Обладнання для мастильних і заправних робіт.

- •Обладнання для заправки паливом.

- •Обладнання для заправки рідкими маслами.

- •Обладнання для пластичних мастил.

- •Стаціонарний чотирьохпостовий нагнітач мастила з пневмоприводом моделі с – 104 складається із пневматичного двигуна і плунжерного насоса.

- •Компресорні установки.

- •Обладнання для збирання відпрацьованих масел.

- •Тема 2. 5. Стенди для розбирання і складання агрегатів і вузлів автомобіля; їх будова і принцип дії. Загальна будова і принцип дії гайковертів, їх застосування в процесах то і пр автомобілів.

- •Кількість годин: 2

- •Загальна будова і принцип дії гайковертів з різними типами приводів, їх застосування в процесах то і пр

- •3. Комплекти інструментів і пристосувань для розбирання і складання агрегатів і вузлів автомобіля.

- •Розділ ііі. Технологія то і пр автомобілів.

- •Тема 3.1. Щоденне обслуговування автомобілів.

- •Контрольний огляд технічного стану рухомого складу.

- •Тема 3.2. Контрольний огляд двигуна. Діагностування двигуна в цілому.

- •2. Пуск двигуна, перевірка його технічного стану по вбудованим приладам, прослуховування двигуна.

- •3. Діагностування двигуна в цілому.

- •Діагностування за шумами і вібраціями.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Діагностування за компресією.

- •4. Діагностування по тиску мастила.

- •5. Питома витрата палива.

- •Діагностування за зовнішніми ознаками.

- •Вміст окису вуглецю у відпрацьованих газах.

- •Димність відпрацьованих газів дизельного двигуна.

- •Тема 3.3. Технічне обслуговування та поточний ремонт кривошипно – шатунного та газорозподільчого механізмів.

- •Поелементне діагностування кшм і грм. Технічні засоби діагностування, їх загальна будова.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Технічне обслуговування кшм і грм.

- •Затягання деталей кріплення головки блока.

- •4. Поточний ремонт двигунів

- •5. Контроль і випробування двигунів.

- •Тема 3.7. Технічне обслуговування і пр системи живлення дизельних двигунів.

- •2. Діагностування системи живлення дизельного двигуна.

- •4. Склад робіт технічного обслуговування системи живлення дизельного двигуна.

- •5. Перевірка герметичності паливної системи. Будова і принцип

- •Перевірка паливного насосу високого тиску і форсунок безпосередньо на двигуні.

- •7. Перевірка форсунок, знятих із двигуна. Будова і принцип дії приладу для перевірки форсунок.

- •8. Перевірка пнвт і підкачуючого насоса на стенді.

- •9. Встановлення пнвт на двигун. Регулювання пнвт на мінімальну частоту обертання холостого ходу.

- •Тема 3.8. То і пр системи живлення двигунів, що працюють на газовому паливі.

- •3. Технічне обслуговування і діагностування газобалонної апаратури.

- •4. Тб при проведенні робіт по діагностуванню, то і пр газобалонної апаратури.

- •2. Відкази і несправності системи впорскування палива, їх ознаки і причини.

- •3. Перевірка технічного стану систем впорскування.

- •Малюнок 3.1. Сканери: а - kst-300; 6 - kst-500

- •4. Перевірка й усунення несправностей системи вприску.

- •Перевірка тиску подачі палива і продуктивності паливного насоса.

- •Малюнок 3.2. Вимір тиску в системах дискретної дії:

- •Малюнок 3.3 Вимірювання продуктивності бензонасоса:

- •Перевірка пускової форсунки і термовимикача.

- •Очищення форсунок.

- •Перевірка клапана подачі додаткового повітря.

- •Малюнок 3.4 Типова характеристика температурного датчика

- •Перевірка датчика температури охолодної рідини.

- •Малюнок 3.5 Сигнал індукційного датчика (для двигуна бмв 735 в режимі холостого ходу) Перевірка датчика частоти обертання (положення колінчатого вала).

- •Малюнок 3.6 Вихідний сигнал датчика частоти обертання (положення розподільного вала) для чотирьохциліндрового двигуна

- •Перевірка кисневого датчика і системи - корекції (тільки для датчиків на основі Zr2).

- •Малюнок 3.7 Сигнал датчика кисню

- •4. Перспективи подальшого розвитку систем впорскування

- •Тема 3.9. Технічне обслуговування і поточний ремонт електрообладнання автомобілів.

- •2. Діагностування приладів системи електроустаткування.

- •3. Несправності акумуляторних батарей.

- •Обслуговування акб.

- •Поточний ремонт акб.

- •6. Заряджання акб.

- •7. Основні несправності генераторів і реле – регуляторів.

- •8. Технічне обслуговування генераторів.

- •9. Методи діагностування генератора.

- •Пр генераторів постійного струму.

- •11. Основні несправності стартерів.

- •12. Технічне обслуговування стартерів.

- •13. Методи контролю і діагностики стартерів.

- •14. Пр стартерів.

- •15. Несправності системи запалювання, їх ознаки і причини виникнення.

- •16. Технічне обслуговування системи запалювання.

- •18. Пр приладів системи запалювання

- •Тема 5.3. То та пр агрегатів трансмісії.

- •2. Регулювання зчеплення, дистанційного приводу керування переключенням передач, головної передачі.

- •3. Пр агрегатів трансмісії. Обладнання та інструмент. Відновлення картера зчеплення

- •Відновлення картера коробки передач

- •Відновлення деталей ведучого моста

- •2. Дефекти рами і способи їх усунення.

- •3. Підвіска, її несправності і методи їх усунення.

- •Поточний ремонт амортизаторів.

- •4. Відкази і несправності передніх мостів, їх ознаки і причини виникнення.

- •5. Відкази і несправності коліс та шин. Їх ознаки і причини виникнення.

- •Діагностика коліс автомобіля.

- •6. Технічне обслуговування і пр шин.

- •7. Правила техніки безпеки при шиномонтажних роботах.

- •Облік і контроль роботи шин.

- •9. Комплектування автомобілів шинами

- •11. Пред'явлення рекламацій на шини.

- •12. Ремонт шин.

- •Ремонт покришок.

- •Ремонт камер.

- •Тема 3.13. То і пр кузовів легкових автомобілів, кабін і платформ вантажних автомобілів.

- •2. Роботи, виконувані при то кузовів, кабін та платформ.

- •3. Догляд за лакофарбовим і декоративним покриттям .

- •Технічне обслуговування лакофарбового покриття.

- •Технічне обслуговування декоративних деталей.

- •Запобігання утворенню корозії кузова.

- •4. Характерні роботи пр кузовів, кабін та платфооррм.

- •5. Перевірка технічного стану устаткування кабіни (кузова).

- •6. Роботи, виконувані при то обладнання кабіни (кузова).

- •7. Тб при виконанні робіт по то і пр кузовів, кабін та платформ.

- •Тема 3.12. То та пр механізмів керування.

- •2. Діагностування рульового керування в цілому. Перевірка сили тертя і люфтів у рульовому керуванні.

- •4. Відкази і несправності гальмових систем із гідравлічним та пневматичним приводом, їх ознаки та причини виникнення.

- •5. Діагностування гальмових систем з гідравлічним та пневматичним приводом.

- •6. Основні роботи то і пр гальмових систем. Особливості то і пр гальмових систем з гідровакуумним підсилювачем.

- •Знімання головного гальмівного циліндра.

- •Очищення та дефектування деталей.

- •Вибір способу відновлення та послідовність ремонту деталей.

- •Порядок складання вузла або механізму та виконання регулювальних робіт.

- •Технічне обслуговування вузла або механізму, його періодичність, необхідне устаткування, інструмент та матеріали для виконання робіт.

- •Розділ іv. Організація зберігання автомобілів і запасних частин.

- •Тема 4.1. Зберігання автомобілів.

- •Зберігання автомобілів в опалювальних будівлях

- •2. Способи і засоби полегшення пуску двигуна при зберіганні на відкритих майданах.

- •Тема 4.2. Організація складського господарства.

- •2. Зберігання паливно-мастильних матеріалів

- •3. Зберігання акумуляторних батарей

- •4. Зберігання шин і гумотехнічних виробів

- •Тема 5.5. Організація то автомобілів.

- •3. Система та форми виробничого обліку то і пр автомобілів, витрат запчастин і матеріалів.

- •Розділ vі. Основи проектування виробничих підрозділів атп і стоа.

- •Тема 6.1. Основи технологічного проектування виробничих підрозділів атп і стоа.

- •2. Розрахунок виробничої програми стоа і атп.

- •3. Встановлення режиму роботи виробництва.

- •4. Методи визначення площ виробничих підрозділів, їх розмірів, ширини проїзду.

- •Генеральний план підприємства. Організація руху.

5. Діагностування гальмових систем з гідравлічним та пневматичним приводом.

Ефективність гальмівних систем автомобілів перевіряють методами дорожніх або стендових випробувань

Дорожні випробування проводяться на прямій рівній горизонтальній дорозі з сухим асфальтобетонним покриттям, що не має на поверхні сипучих матеріалів та мастила. Шини автомобіля, що проходить перевірку, повинні бути чистими і сухими. Дорожні випробування використовують, головним чином, як інспекторську перевірку для початкової оцінки ефективності візуальними методами по гальмівному шляху і синхронності початку гальмування коліс.

Показниками ефективності гальм при стендових випробуваннях є загальна питома гальмівна сила, коефіцієнт осьової нерівності гальмівних сил і час спрацьовування гальм. Стендові випробування проводять гальмуванням із зусиллям на гальмівній педалі не більше 49 кгс. Визначають максимальне гальмівні зусилля, що розвиває кожний колісний гальмівний механізм, і час спрацьовування.

Загальна питома гальмівна сила

γт = ΣPт/Gа

де: ΣPт – сума максимальних гальмівних зусиль на усіх колесах автомобіля;

Gа – повна маса автомобіля.

Для легкових автомобілів значення γт повинні бути не менше 0,53.

Значення коефіцієнта осьової нерівномірності гальмівних сил Кн визначають окремо для кожної осі автомобіля по формулі:

Рпр - Р лев

Кн = —————— ,

Рпр + Р лев

Де: Рпр , Р лев - максимальне зусилля, що розвивається з гальмами відповідно на правому і на лівому колесі кожної осі автомобіля. Значення Кн для легкових автомобілів повинні бути не більше 0,09.

Час спрацьовування гальм визначається як інтервал часу від початку гальмування до моменту, при якому сповільнення стає постійним, тобто гальмівна сила сягає свого максимального значення і далі стає постійною. Час спрацьовування для легкових автомобілів не повинно перевищувати 0,6 с.

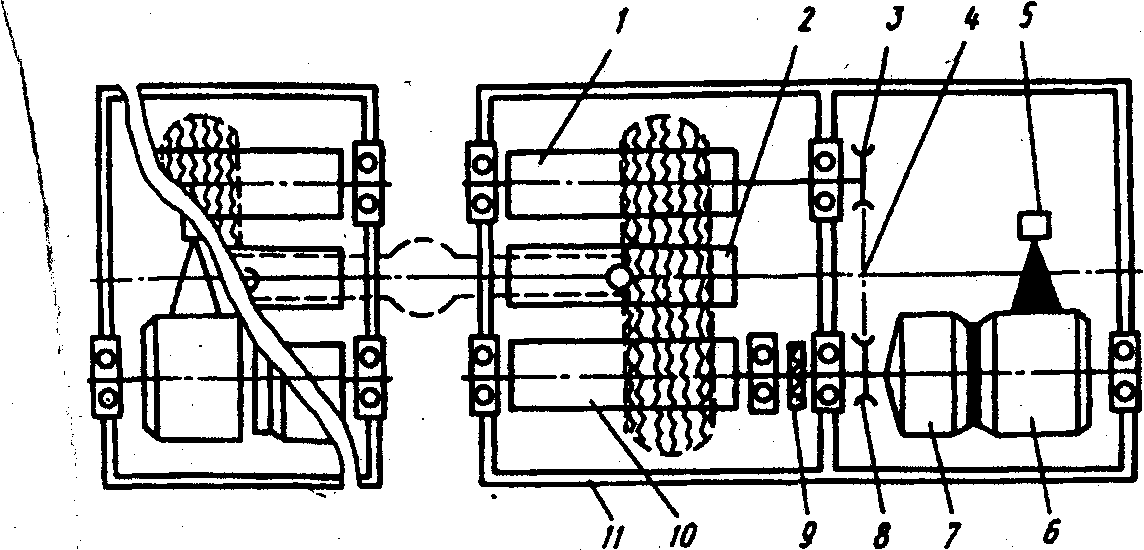

Малюнок 5 Схема гальмівного стенда силового типу:

1,10 – ролики; 2 – підйомник; 3,8 – зірочки роликів; 4 – ланцюг; 5 – датчик тиску; 6 – електродвигун; 7 – редуктори; 9 – муфта; 11 – рама.

Для перевірки гальмівних систем найбільше розповсюдження отримав стенд, зображений на малюнку 5. Він включає два блока, кожний із яких має опорно – привідний пристрій, що складається із рами, підйомника, двох пар роликів, привідних балансирно підвишених електродвигунів з редукторами, зірочок і роликів. Зірочки з'єднані між собою ланцюгом. Підйомник необхідний для з'їзду автомобіля із стенда. Лівий блок аналогічний правому. Швидкість обертання роликів стенда знаходиться в межах 2 – 10 км/год.

При обертанні коліс на обертаючих ся роликах привідний пристрій створює опір прокручування роликів. Це зусилля, рівне гальмівному, намагається повернути корпус балансирного двигуна (з важелем) відносно його осі.

До складу вимірювального комплексу входить датчик тиску, на який діє важіль статора привідного електродвигуна. Прикладаємий до датчика тиск передається на пульт, де інформація відображається в одиницях гальмівної сили колеса.

При діагностуванні автомобіль встановлюють передніми колесами на ролики стенда. На гальмівній педалі встановлюють датчик, що фіксує зусилля, яке прикладається до неї при випробуваннях. Потім включають привод стенда і виконують гальмування, натискаючи на гальмівну педаль з певним зусиллям. На колесі автомобіля створюється гальмівний момент, який внаслідок зчеплення колеса з роликами стенда передається на ведучий ролик і через нього на жорсткий вал на балансирно встановлений мотор – редуктор. Під дією гальмівного моменту балансирний мотор – редуктор повертається на певний кут і діє на спеціальний датчик (гідравлічний, п'єзоелектричний та ін.), який сприймає зусилля, перетворює його і передає на вимірювальний пристрій. Вимірювальний сигнал видається на пристрій відображення даних (стрілковий прилад, цифрова індикація, графобудівник), на якому фіксується гальмівне зусилля на перевіряємому колесі.

Поелементна перевірка гальмівних систем.

Перевірка трубопроводів і з'єднань.

Для попередження відказів гальмівної системи ретельно перевіряють стан усіх трубопроводів. Металеві трубопроводи не повинні мати забоїн, подряпин, натирів, активних джерел корозії і повинні бути розміщені на невеликій відстані від деталей, що можуть їх пошкодити.

Гальмівні шланги не повинні мати явних тріщин на зовнішній оболонці і слідів перетирання. Вони не повинні дотикатися до мастильних матеріалів, що розчиняють гуму. Дужим натисканням на педаль гальма перевіряють відсутність на шлангах здуття, що свідчить про несправність.

Усі скоби кріплення трубопроводів повинні бути цілими і добре затягнутими. Послаблення кріплень або порушення скоб призводить до вібрації трубопроводів, що викликає їх поломки.

Не допускається витікання рідини із з'єднань головного циліндра з бачком та із штуцера. При необхідності замінюють втулку бачка і затягують гайки, не деформуючи трубопроводи.

Перевірка працездатності вакуумного підсилювача.

Натискають п'ять – шість разів на педаль гальма при непрацюючому двигуні. Одночасно по зусиллю, прикладеному до педалі, визначають чи немає заїдання корпуса клапана. Зупинивши педаль гальма на середині її ходу, запускають двигун. При справному вакуумному підсилювачі педаль гальма після запуску двигуна повинна «піти» уперед. Якщо цього не відбувається, перевіряють кріплення кінцівки шланга, стан і кріплення фланці кінцівки в підсилювачі і штуцері впускної труби двигуна, так як послаблення кріплень або їх пошкодження різко знижує тиск в порожнинах підсилювача і ефективність його роботи.

Перевірка приводу гальм.

Вільний хід педалі гальм контролюють при непрацюючому двигуні. Вимикач стоп – сигналу повинен бути встановленим так, щоб його буфер впирався у упор педалі, а вільний хід педалі був рівний 3…5 мм. Якщо вимикач стоп – сигналу буде дуже наближеним до педалі, то вона не буде повертатися у початкове положення; при цьому клапан підсилювача буде роз'єднувати його порожнини, внаслідок чого може відбуватися неповне розгальмовування коліс при відпущеній педалі.

Перевірка працездатності регулятора тиску.

Встановлюють автомобіль на підйомник або оглядову канаву, очищають регулятор тиску і деталі його приводу від бруду. Зовнішнім оглядом впевнюються, що регулятор тиску і деталі його приводу не мають пошкоджень, відсутнє підтікання гальмівної рідини, заглушка регулятора втоплена в отворі корпусу на 1…2 мм, відсутній люфт у з'єднаннях серги із пружним важелем і пальцем кронштейна.

При натисканні на педаль гальма поршень повинен висуватися із корпуса на 1,6…2,4 мм, відтискаючи пружину до її упора у важіль, який переборюючи зусилля з боку пружного важеля, провертається відносно штифта. Невідповідність переліченим вимогам, відсутність ходу поршня, а також недостатній або завеликий хід свідчать про несправності регулятора або його привода. В цьому випадку ремонтують або замінюють регулятор тиску, а після установки регулюють його привід.