- •Міністерство освіти і науки, молоді та спорту України Чернігівський технікум транспорту та комп’ютерних технологій

- •Роль автомобільного транспорту в н/г України.

- •2. Загальні відомості про технічну експлуатацію, то і ремонт

- •3. Стан виробництва то і ремонту автомобілів, основні напрямки

- •Відкази і несправності автомобіля, їх класифікація.

- •Тема 1.2. Поняття: справний, працездатний, граничний та несправний стан автомобіля. Економічне значення надійності автомобіля.

- •Економічне значення надійності автомобіля.

- •Тема 1.3. Основні вимоги до технічного стану автомобілів, їх зовніш-

- •Основні вимоги до технічного стану автомобілі, їх зовнішнього вигляду, гальмівної системи, рульового керування, шин, приладів освітлення і сигналізації.

- •Гальмові системи:

- •Рульове керування.

- •Зовнішні світлові прилади.

- •Тема 1.4. Система то і ремонту автомобілів.

- •Тема 1.5. Види ремонту, їх коротка характеристика. Міжремонтні пробіги, визначення потреби у ремонті. Вихідні нормативи з то і ремонту автомобілів, їх коректування.

- •2. Нормативи трудомісткості то і ремонту.

- •3. Коректування нормативів то і ремонту.

- •Тема 1.6. Види діагностування автомобілів, їх коротка характеристика. Поняття про діагностичні параметри: номінальну, допустиму, та граничну величини параметрів.

- •Види діагностування автомобілів, їх коротка характеристика.

- •2. Поняття про діагностичні параметри, номінальну, допустиму та граничну величини параметрів.

- •Організація то і ремонту автомобілів.

- •Тема 2.1. Загальні відомості про технологічне обладнання авторемонтних підприємств.

- •2. Система планово – попереджувального обслуговування і ремонту технологічного обладнання.

- •Тема 2.2. Обладнання для прибиральних, мийних і очисних робіт.

- •Тема 2.3. Оглядове і підйомно – транспортне обладнання.

- •2. Оглядові канави

- •Оглядові канави

- •3. Естакади.

- •4. Підйомники.

- •5. Підйомно – транспортні пристрої.

- •Кран – балки поділяються на підвісні і опорні.

- •6. Конвеєри для переміщення автомобілів.

- •Тема 2.4. Обладнання для мастильних і заправних робіт.

- •Обладнання для заправки паливом.

- •Обладнання для заправки рідкими маслами.

- •Обладнання для пластичних мастил.

- •Стаціонарний чотирьохпостовий нагнітач мастила з пневмоприводом моделі с – 104 складається із пневматичного двигуна і плунжерного насоса.

- •Компресорні установки.

- •Обладнання для збирання відпрацьованих масел.

- •Тема 2. 5. Стенди для розбирання і складання агрегатів і вузлів автомобіля; їх будова і принцип дії. Загальна будова і принцип дії гайковертів, їх застосування в процесах то і пр автомобілів.

- •Кількість годин: 2

- •Загальна будова і принцип дії гайковертів з різними типами приводів, їх застосування в процесах то і пр

- •3. Комплекти інструментів і пристосувань для розбирання і складання агрегатів і вузлів автомобіля.

- •Розділ ііі. Технологія то і пр автомобілів.

- •Тема 3.1. Щоденне обслуговування автомобілів.

- •Контрольний огляд технічного стану рухомого складу.

- •Тема 3.2. Контрольний огляд двигуна. Діагностування двигуна в цілому.

- •2. Пуск двигуна, перевірка його технічного стану по вбудованим приладам, прослуховування двигуна.

- •3. Діагностування двигуна в цілому.

- •Діагностування за шумами і вібраціями.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Діагностування за компресією.

- •4. Діагностування по тиску мастила.

- •5. Питома витрата палива.

- •Діагностування за зовнішніми ознаками.

- •Вміст окису вуглецю у відпрацьованих газах.

- •Димність відпрацьованих газів дизельного двигуна.

- •Тема 3.3. Технічне обслуговування та поточний ремонт кривошипно – шатунного та газорозподільчого механізмів.

- •Поелементне діагностування кшм і грм. Технічні засоби діагностування, їх загальна будова.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Технічне обслуговування кшм і грм.

- •Затягання деталей кріплення головки блока.

- •4. Поточний ремонт двигунів

- •5. Контроль і випробування двигунів.

- •Тема 3.7. Технічне обслуговування і пр системи живлення дизельних двигунів.

- •2. Діагностування системи живлення дизельного двигуна.

- •4. Склад робіт технічного обслуговування системи живлення дизельного двигуна.

- •5. Перевірка герметичності паливної системи. Будова і принцип

- •Перевірка паливного насосу високого тиску і форсунок безпосередньо на двигуні.

- •7. Перевірка форсунок, знятих із двигуна. Будова і принцип дії приладу для перевірки форсунок.

- •8. Перевірка пнвт і підкачуючого насоса на стенді.

- •9. Встановлення пнвт на двигун. Регулювання пнвт на мінімальну частоту обертання холостого ходу.

- •Тема 3.8. То і пр системи живлення двигунів, що працюють на газовому паливі.

- •3. Технічне обслуговування і діагностування газобалонної апаратури.

- •4. Тб при проведенні робіт по діагностуванню, то і пр газобалонної апаратури.

- •2. Відкази і несправності системи впорскування палива, їх ознаки і причини.

- •3. Перевірка технічного стану систем впорскування.

- •Малюнок 3.1. Сканери: а - kst-300; 6 - kst-500

- •4. Перевірка й усунення несправностей системи вприску.

- •Перевірка тиску подачі палива і продуктивності паливного насоса.

- •Малюнок 3.2. Вимір тиску в системах дискретної дії:

- •Малюнок 3.3 Вимірювання продуктивності бензонасоса:

- •Перевірка пускової форсунки і термовимикача.

- •Очищення форсунок.

- •Перевірка клапана подачі додаткового повітря.

- •Малюнок 3.4 Типова характеристика температурного датчика

- •Перевірка датчика температури охолодної рідини.

- •Малюнок 3.5 Сигнал індукційного датчика (для двигуна бмв 735 в режимі холостого ходу) Перевірка датчика частоти обертання (положення колінчатого вала).

- •Малюнок 3.6 Вихідний сигнал датчика частоти обертання (положення розподільного вала) для чотирьохциліндрового двигуна

- •Перевірка кисневого датчика і системи - корекції (тільки для датчиків на основі Zr2).

- •Малюнок 3.7 Сигнал датчика кисню

- •4. Перспективи подальшого розвитку систем впорскування

- •Тема 3.9. Технічне обслуговування і поточний ремонт електрообладнання автомобілів.

- •2. Діагностування приладів системи електроустаткування.

- •3. Несправності акумуляторних батарей.

- •Обслуговування акб.

- •Поточний ремонт акб.

- •6. Заряджання акб.

- •7. Основні несправності генераторів і реле – регуляторів.

- •8. Технічне обслуговування генераторів.

- •9. Методи діагностування генератора.

- •Пр генераторів постійного струму.

- •11. Основні несправності стартерів.

- •12. Технічне обслуговування стартерів.

- •13. Методи контролю і діагностики стартерів.

- •14. Пр стартерів.

- •15. Несправності системи запалювання, їх ознаки і причини виникнення.

- •16. Технічне обслуговування системи запалювання.

- •18. Пр приладів системи запалювання

- •Тема 5.3. То та пр агрегатів трансмісії.

- •2. Регулювання зчеплення, дистанційного приводу керування переключенням передач, головної передачі.

- •3. Пр агрегатів трансмісії. Обладнання та інструмент. Відновлення картера зчеплення

- •Відновлення картера коробки передач

- •Відновлення деталей ведучого моста

- •2. Дефекти рами і способи їх усунення.

- •3. Підвіска, її несправності і методи їх усунення.

- •Поточний ремонт амортизаторів.

- •4. Відкази і несправності передніх мостів, їх ознаки і причини виникнення.

- •5. Відкази і несправності коліс та шин. Їх ознаки і причини виникнення.

- •Діагностика коліс автомобіля.

- •6. Технічне обслуговування і пр шин.

- •7. Правила техніки безпеки при шиномонтажних роботах.

- •Облік і контроль роботи шин.

- •9. Комплектування автомобілів шинами

- •11. Пред'явлення рекламацій на шини.

- •12. Ремонт шин.

- •Ремонт покришок.

- •Ремонт камер.

- •Тема 3.13. То і пр кузовів легкових автомобілів, кабін і платформ вантажних автомобілів.

- •2. Роботи, виконувані при то кузовів, кабін та платформ.

- •3. Догляд за лакофарбовим і декоративним покриттям .

- •Технічне обслуговування лакофарбового покриття.

- •Технічне обслуговування декоративних деталей.

- •Запобігання утворенню корозії кузова.

- •4. Характерні роботи пр кузовів, кабін та платфооррм.

- •5. Перевірка технічного стану устаткування кабіни (кузова).

- •6. Роботи, виконувані при то обладнання кабіни (кузова).

- •7. Тб при виконанні робіт по то і пр кузовів, кабін та платформ.

- •Тема 3.12. То та пр механізмів керування.

- •2. Діагностування рульового керування в цілому. Перевірка сили тертя і люфтів у рульовому керуванні.

- •4. Відкази і несправності гальмових систем із гідравлічним та пневматичним приводом, їх ознаки та причини виникнення.

- •5. Діагностування гальмових систем з гідравлічним та пневматичним приводом.

- •6. Основні роботи то і пр гальмових систем. Особливості то і пр гальмових систем з гідровакуумним підсилювачем.

- •Знімання головного гальмівного циліндра.

- •Очищення та дефектування деталей.

- •Вибір способу відновлення та послідовність ремонту деталей.

- •Порядок складання вузла або механізму та виконання регулювальних робіт.

- •Технічне обслуговування вузла або механізму, його періодичність, необхідне устаткування, інструмент та матеріали для виконання робіт.

- •Розділ іv. Організація зберігання автомобілів і запасних частин.

- •Тема 4.1. Зберігання автомобілів.

- •Зберігання автомобілів в опалювальних будівлях

- •2. Способи і засоби полегшення пуску двигуна при зберіганні на відкритих майданах.

- •Тема 4.2. Організація складського господарства.

- •2. Зберігання паливно-мастильних матеріалів

- •3. Зберігання акумуляторних батарей

- •4. Зберігання шин і гумотехнічних виробів

- •Тема 5.5. Організація то автомобілів.

- •3. Система та форми виробничого обліку то і пр автомобілів, витрат запчастин і матеріалів.

- •Розділ vі. Основи проектування виробничих підрозділів атп і стоа.

- •Тема 6.1. Основи технологічного проектування виробничих підрозділів атп і стоа.

- •2. Розрахунок виробничої програми стоа і атп.

- •3. Встановлення режиму роботи виробництва.

- •4. Методи визначення площ виробничих підрозділів, їх розмірів, ширини проїзду.

- •Генеральний план підприємства. Організація руху.

5. Відкази і несправності коліс та шин. Їх ознаки і причини виникнення.

Колеса можуть мати наступні основні несправності: розробка отворів в дисках під шпильки кріплення колеса до маточини; деформація дисків; тріщини біля отворів в дисках коліс; механічні пошкодження і корозія обіддя, бортових замкових кілець; зрив різьблення на шпильках і гайках.

ТО коліс полягає у візуальній перевірці і усуненні вказаних несправностей.

Діагностика коліс автомобіля.

При русі автомобілів, особливо легкових, мають незалежну передню підвіску, на високих швидкостях з'являється биття і «підстрибування» коліс. Причиною цього є дисбаланс (неврівноваженість) коліс, що виникає в результаті нерівномірного зносу протектора шини, накладення манжет або латок при ремонті покришки або камери, пом'ятої або деформації диска або обода колеса і інших причин. Це приводить до освіти в колесі нерівномірного розподілу матеріалу «важкого місця» або до неспівпадання центру тяжкості колеса з його геометричною віссю.

Порушення балансування при русі на високих швидкостях приводить до появи великих відцентрових сил, що зростають пропорційно квадрату швидкості. Ці сили створюють додаткові динамічні навантаження на підшипники колеса, викликають биття коліс і підвищений знос деталей ходової частини і рульового управління і збільшують знос протектора шин. Перед діагностикою переднього моста необхідно виробляти перевірку дисбалансу коліс, дефектів ресор і амортизацій. Для усунення неврівноваженості коліс виробляють їх статичне або динамічне балансування.

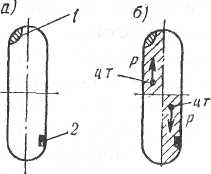

Статичне балансування, або усунення статичної неврівноваженості, полягає у визначенні моменту сили тяжіння неврівноваженої маси колеса щодо осі обертання і установці тягарця-противаги. Так, якщо в колесі є неврівноваженість, представлена «важким місцем» 1 (мал. 3.7., а), то статичним методом такий дисбаланс шини можна усунути, встановивши балансування тягарець 2 з протилежної сторони справа або зліва по відношенню до подовжньої площини шини.

Рис.3.11. 8. Схема неврівноваженості колеса: а - статична врівноваженість колеса; б - динамічна неврівноваженість колеса

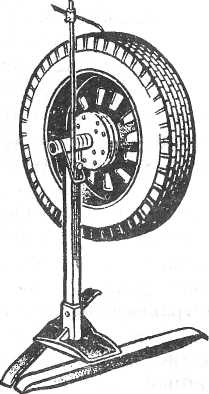

Статичне балансування коліс виробляється на простих балансувальних верстатах (мал. 3.8.). Спочатку колесо, встановлене на верстаті разом з маточиною, із заздалегідь ослабленим затягуванням підшипника, повертають в різні положення і спостерігають, чи залишається воно в рівновазі. Для цього декілька знижують тиск повітря в шині (для зручності установки балансувань тягарців), потім обертають колесо поштовхом руки спочатку в одну, а потім в іншу сторону до повної зупинки і в обох випадках відзначають крейдою на боковині покришки верхні крапки 1 і 2 (мал. 14.8), що позначають «найлегше місце» колеса. Половина відстані між крейдяними відмітками - крапка 3 - визначить дійсне місце «найлегшого місця» в колесі. Далі на цій частині колеса симетрично «легкому місцю» на закраїні обода встановлюють по одному балансувальному тягарцю (масою 50-75 г). Переміщаючи їх у разі потреби або міняючи по вазі, добиваються повної статичної рівноваги колеса. Після балансування тиск в шині доводять до нормального.

Допустима статична неврівноваженість коліс легкових автомобілів по Госту не перевищує 5-10 Йому (залежно від розміру шини). При статичному балансуванні радіальне биття коліс повинне бути не більш 1,5-2 мм, бічне - 2-3 мм.

Описане вище балансування може не дати потрібних результатів, оскільки при цьому не можна визначити, на якій стороні потрібно встановити врівноважуючий тягарець. Так, якщо тягарець встановлений праворуч від вертикальної площини симетрії, як це вказано на мал. 14.6, би, то при обертанні колеса виникає момент від пари відцентрових сил Р-Р, кожна з яких прикладена в центрі тяжкості ЦТ, який викличе биття колеса незалежно від його статичного балансування. Таке явище носить назву динамічної неврівноваженості колеса. Для усунення биття тягарці встановлюються з боку «важкого місця». Наявність декількох «важких місць» викликає необхідність урівноваження колеса декількома тягарцями.

Мал. 3.11.9. Верстат для статичного балансування

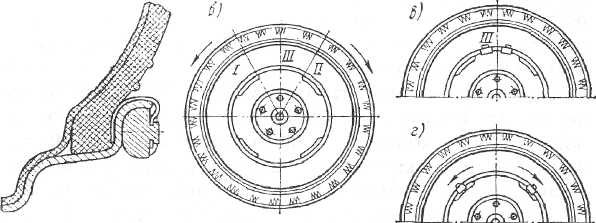

Динамічне балансування колеса виробляють на спеціальних верстатах (див. мал. 3.9.). Верстат моделі К-121 призначений для статичного і динамічного балансування коліс легкового автомобіля і усунення виявленої їх неврівноваженості постановкою спеціальних балансувань тягарців на обід колеса.

Недоліком розглянутого вище методу є необхідність зняття коліс з автомобіля для їх балансування і, крім того, при цьому не враховується можлива незбалансованість гальмівного барабана і маточини колеса.

Мал. 3.10. Статичне балансування колеса:

а - кріплення балансування тягарця на ободі колеса; б - визначення найлегшої частини колеса; у - початкове положення балансувань тягарців; г - кінцеве положення балансувань тягарців (при рівновазі колеса)

Можливе статичне балансування коліс легкових автомобілів без їх зняття. Верстат, призначений для цього, є пересувною електросиловою установкою для обертання заздалегідь вивішеного на домкраті колеса. Установка імітує рух автомобіля з швидкістю до 180 км/ч за допомогою диска, притискуваного до боковини. Електронний датчик блоку встановлюється під автомобілем, а його рухома система за допомогою магніту кріпиться до підвіски колеса.

Коливання підвіски, виникаючі унаслідок дисбалансу колеса, перетворяться датчиком в електричні сигнали, які подаються на вимірювальний пристрій, реєструючий величину дисбалансу у вагових одиницях, і на пристрій, що показує місця кріплення тягарців. Робота пристрою заснована на стробоскопічному ефекті: на колесо крейдою наносять довільну мітку, яка в результаті освітлення імпульсними спалахами лампи, співпадаючими з частотою коливання колеса під дією дисбалансу, здаватиметься на колесі нерухомої, що обертається. Запам'ятавши положення мітки, зупиняють колесо (гальмом верстата) і встановлюють його в положення, відповідне тому, яке мітка займала при обертанні колеса. Після цього на верхню частину обода із зовнішньої сторони встановлюють тягарець з масою, рівною свідченню вимірювального приладу. Операцію повторюють, поки колесо не виявиться повністю статично урівноваженим.

Балансувальний тягарець 3 (мал. 3.10) на ободі колеса вантажного автомобіля (істотно не відмінного від колеса легкового автомобіля) прикріпляється за допомогою пластинчастої пружини 2 до бортового кільця 1 (або закраїни обода диска колеса легкового автомобіля). До «легкого місця» колеса прикріплюють один або декілька тягарців до повного урівноваження.

У тому випадку, коли одним тягарцем дисбаланс усунути не вдається, прикріплюють два або парне число тягарців, перевищуючих необхідну вагу, а потім розсовують їх в різні боки, добиваючись рівноваги в будь-якому положенні колеса.