- •Міністерство освіти і науки, молоді та спорту України Чернігівський технікум транспорту та комп’ютерних технологій

- •Роль автомобільного транспорту в н/г України.

- •2. Загальні відомості про технічну експлуатацію, то і ремонт

- •3. Стан виробництва то і ремонту автомобілів, основні напрямки

- •Відкази і несправності автомобіля, їх класифікація.

- •Тема 1.2. Поняття: справний, працездатний, граничний та несправний стан автомобіля. Економічне значення надійності автомобіля.

- •Економічне значення надійності автомобіля.

- •Тема 1.3. Основні вимоги до технічного стану автомобілів, їх зовніш-

- •Основні вимоги до технічного стану автомобілі, їх зовнішнього вигляду, гальмівної системи, рульового керування, шин, приладів освітлення і сигналізації.

- •Гальмові системи:

- •Рульове керування.

- •Зовнішні світлові прилади.

- •Тема 1.4. Система то і ремонту автомобілів.

- •Тема 1.5. Види ремонту, їх коротка характеристика. Міжремонтні пробіги, визначення потреби у ремонті. Вихідні нормативи з то і ремонту автомобілів, їх коректування.

- •2. Нормативи трудомісткості то і ремонту.

- •3. Коректування нормативів то і ремонту.

- •Тема 1.6. Види діагностування автомобілів, їх коротка характеристика. Поняття про діагностичні параметри: номінальну, допустиму, та граничну величини параметрів.

- •Види діагностування автомобілів, їх коротка характеристика.

- •2. Поняття про діагностичні параметри, номінальну, допустиму та граничну величини параметрів.

- •Організація то і ремонту автомобілів.

- •Тема 2.1. Загальні відомості про технологічне обладнання авторемонтних підприємств.

- •2. Система планово – попереджувального обслуговування і ремонту технологічного обладнання.

- •Тема 2.2. Обладнання для прибиральних, мийних і очисних робіт.

- •Тема 2.3. Оглядове і підйомно – транспортне обладнання.

- •2. Оглядові канави

- •Оглядові канави

- •3. Естакади.

- •4. Підйомники.

- •5. Підйомно – транспортні пристрої.

- •Кран – балки поділяються на підвісні і опорні.

- •6. Конвеєри для переміщення автомобілів.

- •Тема 2.4. Обладнання для мастильних і заправних робіт.

- •Обладнання для заправки паливом.

- •Обладнання для заправки рідкими маслами.

- •Обладнання для пластичних мастил.

- •Стаціонарний чотирьохпостовий нагнітач мастила з пневмоприводом моделі с – 104 складається із пневматичного двигуна і плунжерного насоса.

- •Компресорні установки.

- •Обладнання для збирання відпрацьованих масел.

- •Тема 2. 5. Стенди для розбирання і складання агрегатів і вузлів автомобіля; їх будова і принцип дії. Загальна будова і принцип дії гайковертів, їх застосування в процесах то і пр автомобілів.

- •Кількість годин: 2

- •Загальна будова і принцип дії гайковертів з різними типами приводів, їх застосування в процесах то і пр

- •3. Комплекти інструментів і пристосувань для розбирання і складання агрегатів і вузлів автомобіля.

- •Розділ ііі. Технологія то і пр автомобілів.

- •Тема 3.1. Щоденне обслуговування автомобілів.

- •Контрольний огляд технічного стану рухомого складу.

- •Тема 3.2. Контрольний огляд двигуна. Діагностування двигуна в цілому.

- •2. Пуск двигуна, перевірка його технічного стану по вбудованим приладам, прослуховування двигуна.

- •3. Діагностування двигуна в цілому.

- •Діагностування за шумами і вібраціями.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Діагностування за компресією.

- •4. Діагностування по тиску мастила.

- •5. Питома витрата палива.

- •Діагностування за зовнішніми ознаками.

- •Вміст окису вуглецю у відпрацьованих газах.

- •Димність відпрацьованих газів дизельного двигуна.

- •Тема 3.3. Технічне обслуговування та поточний ремонт кривошипно – шатунного та газорозподільчого механізмів.

- •Поелементне діагностування кшм і грм. Технічні засоби діагностування, їх загальна будова.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Технічне обслуговування кшм і грм.

- •Затягання деталей кріплення головки блока.

- •4. Поточний ремонт двигунів

- •5. Контроль і випробування двигунів.

- •Тема 3.7. Технічне обслуговування і пр системи живлення дизельних двигунів.

- •2. Діагностування системи живлення дизельного двигуна.

- •4. Склад робіт технічного обслуговування системи живлення дизельного двигуна.

- •5. Перевірка герметичності паливної системи. Будова і принцип

- •Перевірка паливного насосу високого тиску і форсунок безпосередньо на двигуні.

- •7. Перевірка форсунок, знятих із двигуна. Будова і принцип дії приладу для перевірки форсунок.

- •8. Перевірка пнвт і підкачуючого насоса на стенді.

- •9. Встановлення пнвт на двигун. Регулювання пнвт на мінімальну частоту обертання холостого ходу.

- •Тема 3.8. То і пр системи живлення двигунів, що працюють на газовому паливі.

- •3. Технічне обслуговування і діагностування газобалонної апаратури.

- •4. Тб при проведенні робіт по діагностуванню, то і пр газобалонної апаратури.

- •2. Відкази і несправності системи впорскування палива, їх ознаки і причини.

- •3. Перевірка технічного стану систем впорскування.

- •Малюнок 3.1. Сканери: а - kst-300; 6 - kst-500

- •4. Перевірка й усунення несправностей системи вприску.

- •Перевірка тиску подачі палива і продуктивності паливного насоса.

- •Малюнок 3.2. Вимір тиску в системах дискретної дії:

- •Малюнок 3.3 Вимірювання продуктивності бензонасоса:

- •Перевірка пускової форсунки і термовимикача.

- •Очищення форсунок.

- •Перевірка клапана подачі додаткового повітря.

- •Малюнок 3.4 Типова характеристика температурного датчика

- •Перевірка датчика температури охолодної рідини.

- •Малюнок 3.5 Сигнал індукційного датчика (для двигуна бмв 735 в режимі холостого ходу) Перевірка датчика частоти обертання (положення колінчатого вала).

- •Малюнок 3.6 Вихідний сигнал датчика частоти обертання (положення розподільного вала) для чотирьохциліндрового двигуна

- •Перевірка кисневого датчика і системи - корекції (тільки для датчиків на основі Zr2).

- •Малюнок 3.7 Сигнал датчика кисню

- •4. Перспективи подальшого розвитку систем впорскування

- •Тема 3.9. Технічне обслуговування і поточний ремонт електрообладнання автомобілів.

- •2. Діагностування приладів системи електроустаткування.

- •3. Несправності акумуляторних батарей.

- •Обслуговування акб.

- •Поточний ремонт акб.

- •6. Заряджання акб.

- •7. Основні несправності генераторів і реле – регуляторів.

- •8. Технічне обслуговування генераторів.

- •9. Методи діагностування генератора.

- •Пр генераторів постійного струму.

- •11. Основні несправності стартерів.

- •12. Технічне обслуговування стартерів.

- •13. Методи контролю і діагностики стартерів.

- •14. Пр стартерів.

- •15. Несправності системи запалювання, їх ознаки і причини виникнення.

- •16. Технічне обслуговування системи запалювання.

- •18. Пр приладів системи запалювання

- •Тема 5.3. То та пр агрегатів трансмісії.

- •2. Регулювання зчеплення, дистанційного приводу керування переключенням передач, головної передачі.

- •3. Пр агрегатів трансмісії. Обладнання та інструмент. Відновлення картера зчеплення

- •Відновлення картера коробки передач

- •Відновлення деталей ведучого моста

- •2. Дефекти рами і способи їх усунення.

- •3. Підвіска, її несправності і методи їх усунення.

- •Поточний ремонт амортизаторів.

- •4. Відкази і несправності передніх мостів, їх ознаки і причини виникнення.

- •5. Відкази і несправності коліс та шин. Їх ознаки і причини виникнення.

- •Діагностика коліс автомобіля.

- •6. Технічне обслуговування і пр шин.

- •7. Правила техніки безпеки при шиномонтажних роботах.

- •Облік і контроль роботи шин.

- •9. Комплектування автомобілів шинами

- •11. Пред'явлення рекламацій на шини.

- •12. Ремонт шин.

- •Ремонт покришок.

- •Ремонт камер.

- •Тема 3.13. То і пр кузовів легкових автомобілів, кабін і платформ вантажних автомобілів.

- •2. Роботи, виконувані при то кузовів, кабін та платформ.

- •3. Догляд за лакофарбовим і декоративним покриттям .

- •Технічне обслуговування лакофарбового покриття.

- •Технічне обслуговування декоративних деталей.

- •Запобігання утворенню корозії кузова.

- •4. Характерні роботи пр кузовів, кабін та платфооррм.

- •5. Перевірка технічного стану устаткування кабіни (кузова).

- •6. Роботи, виконувані при то обладнання кабіни (кузова).

- •7. Тб при виконанні робіт по то і пр кузовів, кабін та платформ.

- •Тема 3.12. То та пр механізмів керування.

- •2. Діагностування рульового керування в цілому. Перевірка сили тертя і люфтів у рульовому керуванні.

- •4. Відкази і несправності гальмових систем із гідравлічним та пневматичним приводом, їх ознаки та причини виникнення.

- •5. Діагностування гальмових систем з гідравлічним та пневматичним приводом.

- •6. Основні роботи то і пр гальмових систем. Особливості то і пр гальмових систем з гідровакуумним підсилювачем.

- •Знімання головного гальмівного циліндра.

- •Очищення та дефектування деталей.

- •Вибір способу відновлення та послідовність ремонту деталей.

- •Порядок складання вузла або механізму та виконання регулювальних робіт.

- •Технічне обслуговування вузла або механізму, його періодичність, необхідне устаткування, інструмент та матеріали для виконання робіт.

- •Розділ іv. Організація зберігання автомобілів і запасних частин.

- •Тема 4.1. Зберігання автомобілів.

- •Зберігання автомобілів в опалювальних будівлях

- •2. Способи і засоби полегшення пуску двигуна при зберіганні на відкритих майданах.

- •Тема 4.2. Організація складського господарства.

- •2. Зберігання паливно-мастильних матеріалів

- •3. Зберігання акумуляторних батарей

- •4. Зберігання шин і гумотехнічних виробів

- •Тема 5.5. Організація то автомобілів.

- •3. Система та форми виробничого обліку то і пр автомобілів, витрат запчастин і матеріалів.

- •Розділ vі. Основи проектування виробничих підрозділів атп і стоа.

- •Тема 6.1. Основи технологічного проектування виробничих підрозділів атп і стоа.

- •2. Розрахунок виробничої програми стоа і атп.

- •3. Встановлення режиму роботи виробництва.

- •4. Методи визначення площ виробничих підрозділів, їх розмірів, ширини проїзду.

- •Генеральний план підприємства. Організація руху.

Поточний ремонт амортизаторів.

У амортизаторів зношуються сальники, шарнірні з'єднання, клапани і пружини. Ремонт амортизації виконується в умовах, що забезпечують повну чистоту.

4. Відкази і несправності передніх мостів, їх ознаки і причини виникнення.

Передні мости мають наступні основні несправності: деформація балки; знос шкворневих з'єднань, підшипників, маточин коліс; розробка отворів під шворні в кулаках балки і кубел під підшипників маточинах установки передніх коліс, що утрудняє керованість; різко підвищений знос шин, який приводить до збільшеної витрати палива і т.д.

Технічне обслуговування передніх мостів полягає в діагностиці несправностей і проведенні необхідних регулювальних і інших робіт по попередженню і усуненню знайдених дефектів. При діагностиці визначають радіальний і осьовий зазори в шкворневих з'єднаннях, зазор між кільцем підшипника і його кублом в маточині, ступінь затягування підшипників маточини, а також кути установки керованих коліс.

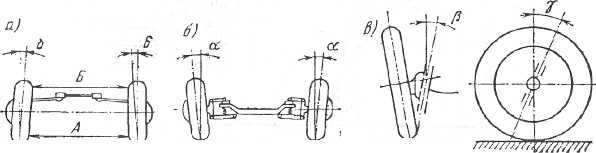

Діагностика кутів установки керованих коліс автомобіля полягає у вимірах утла а сходження коліс (мал. 3.3, а), кута розвалу коліс (мал. 3.3,б), кутів поперечного і у подовжнього нахилу шворні (мал. 3.3., в). Підтримка оптимальних кутів установки керованих коліс забезпечує нормальну роботу переднього моста, стабілізацію керованих коліс, стійкість і керованість автомобіля, зменшення зносу шин і деталей передньої підвіски, а також зниження витрати палива.

Діагностиці кутів установки керованих коліс повинна передувати перевірка радіального і осьового зазору в шкворневих з'єднаннях, люфта підшипників маточин коліс, тиск повітря в шинах, а також перевірка загального стану передньої підвіски (ресор і амортизацій) і кріплення дисків і гайок притисків бездискових коліс.

Мал. 3.11.4. Кути установки керованих коліс автомобіля

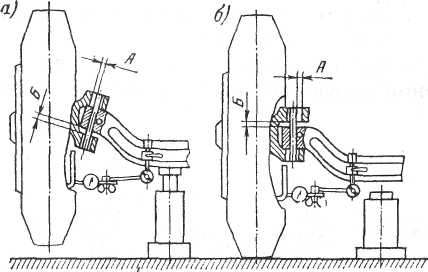

Радіальний зазор А і осьовий зазор Би в шкворневом з'єднанні визначають по переміщенню поворотної цапфи щодо шворні при підйомі і опусканні домкратів передньої осі (мал. 3.4.) за допомогою приладу НІІАТТ-1. Прилад складається з штатива і індикатора годинного типу. Штатив приладу закріплюють на балці передньої осі вантажного автомобіля поблизу заздалегідь вивішеного колеса, а мірний штифт індикатора сопрікасают з нижньою частиною опорного диска гальма. Стрілку індикатора встановлюють на нуль шкали. При опусканні колесо відхилиться назовні, і в результаті в шкворневом з'єднанні можуть бути знайдені радіальний зазор А і осьовий зазор Б. Последній заміряють плоским щупом.

Радіальний зазор для вантажних автомобілів (типа ЗІЛ і ГАЗ) не повинен бути більше 0,75 мм, а осьовий - 1,5 мм.

Збільшений зазор між обоймою підшипника і його кублом в маточині і ступінь затягування підшипників маточин коліс можуть бути виявлені похитуванням коліс в поперечному напрямі після усунення зазору в шкворневом з'єднанні. При регулюванні зазору в підшипниках маточини колесо вивішують, гайку цапфи розшплінтовують, а потім затягують ключем до моменту початку гальмування при повороті колеса рукою. Після цього відгортають гайку на ¼ обороту до моменту початку вільного обертання колеса і співпадання одного прорізу гайки з отвором для шплінта або з штифтом замкового кільця (ЗІЛ-130). Правильно відрегульоване колесо винне від поштовху рукою скоювати не менше 8-10 оборотів.

Мал. 3.11.5. Вимір люфтів шворні приладом НІІАТ Т-1: а - колесо вивішене; б - колесо опущене

Перевірку всіх кутів установки передніх коліс виробляють тільки на легкових автомобілях, що мають незалежну підвіску передніх коліс і низький тиск повітря в шинах, оскільки навіть невелике (15-20') відхилення від норми кутів розвалу і нахилу шворні значно впливає на знос шин і погіршує стійкість автомобіля при русі.

У вантажних автомобілів обмежуються перевіркою величини сходження передніх коліс і зазорів в шкворневих з'єднаннях і підшипниках маточин коліс.

Кут 8 сходження коліс складає від 20' до 1° На практиці замість кута 5 використовують лінійну величину сходження коліс, визначувану як різницю відстаней А і б, заміряну в горизонтальній площині, що проходить через центри обох коліс або нижче на певній відстані від підлоги при положенні, відповідному прямолінійному руху. Лінійна величина сходження повинна бути від 1 до 4 мм для легкових і від 1,5 до 11 мм для вантажних автомобілів.

Кут а розвалу коліс складає від -30' до +45' для легкових і від +45° до +Г30' для вантажних автомобілів. Цей кут вважається позитивним при нахилі коліс назовні і негативним при нахилі всередину.

Кут р поперечного нахилу шворні складає від 5"30' до 6°30' для легкових і від 6° до 8° для вантажних автомобілів, а кут у подовжнього нахилу шворні - від 0 до 3° для легкових і від 1,5° до 3°30' для вантажних автомобілів залежно від навантаження.

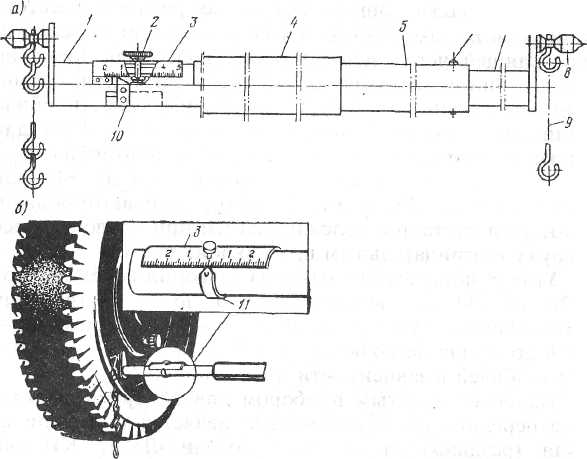

Найпростішим приладом для контролю сходження передніх коліс автомобіля є телескопічна (розсувна) лінійка моделі ЛУ-1, КІ-650, И-401 (мал. 3.5 ).

Лінійку встановлюють між колесами перед передньою віссю в горизонтальному положенні так, щоб конічні упори знаходилися в початкових положеннях А або б (мал. 3.5.), розташованих на рівні центрівколіс, або В' на відстані 190 мм від підлоги, розташованої у вертикальній площині а-а (АА1 - по методу автомобільного заводу ним. Ліхачева; ББ1- по методу Горьковського автомобільного заводу; ВВ1 - при вимірі лінійкою).

Мал. 3.11.6. Лінійка для перевірки кутів сходження передніх коліс автомобіля:

а - лінійка; б - установка лінійки;

1 - рухома труба; 2 - фіксуючий гвинт; 3 - шкала; 4 - нерухома труба; 5 - проміжна труба; 6 - фіксатор; 7 - подовжувач; 8 - наконечник; 9 - ланцюжок; 10 - стрілка

При цьому ланцюжки на кінцях лінійки повинні торкатися підлоги. Шкалу пересувають до поєднання покажчика з нульовим розподілом і фіксують її положення стопорним гвинтом. Потім автомобіль перекочують вперед до тих пір, поки лінійка не займе симетричне положення за передньою віссю. Переміщення шкали щодо нерухомого покажчика дозволяє визначити лінійну величину сходження коліс. Не слід при контролі сходження коліс переставляти лінійку, роблячи вимір спереду і ззаду. Це веде до неминучих помилок.

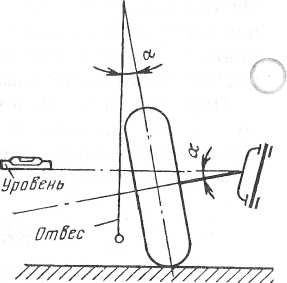

Кути сходження коліс регулюють зміною довжини "поперечної рульової тяги. На автомобілях з розрізною передньою віссю (з незалежною передньою підвіскою) сходження коліс регулюють і правою і лівою рульовою тягою. Кут а розвалу коліс заміряють двома способами: як геометричний кут між подовжньою площиною колеса і вертикаллю або як кут між віссю поворотної цапфи і горизонтальною площиною (мал. 14.5). Оскільки фізично подовжньою площиною колеса і віссю поворотної цапфи для безпосереднього виміру кута скористатися не можна, то як база для його вимірювання беруть боковини шини або закраїну обода колеса.

Кут розвалу коліс у автомобілів з нерозрізною передньою віссю не регулюють. Відхилення його від нормального значення указує на знос шворнів і втулок шворнів або на вигин осі. Відновлення нормального значення кута розвалу виробляється ремонтними діями - заміною шкворневих втулок і правкою передньої осі в холодному стані. Правка допустима, якщо прогинання її на 1м довжини складає не більш 70-80 мм.

У автомобілів з незалежною підвіскою коліс (ГАЗ-24) кут розвалу регулюють за допомогою прокладок в кріпленні осі верхніх важелів підвіски.

Мал. 3.11.7 . Спосіб виміру кута розвалу переднього колеса

Кут поперечного нахилу шворнів у автомобілів з нерозрізною передньою віссю, змінюється лише при деформації цапфи поворотного кулака в результаті ударів колеса.

Відновлення кута може вироблятися лише заміною кулака.

Зміна кута у може бути слідством прогинання або скручування передньої осі, поломки або осідання ресор, а також в результаті зносу шворнів і втулок. Для відновлення кута до необхідного значення необхідно замінити деталі, від яких залежить значення цього кута.

За останні роки для контролю і регулювання кутів установки керованих коліс автомобілів на крупних АТП і станціях обслуговування автомобілів поширення набули стаціонарні стенди - статичні і динамічні.

Поточний ремонт передньої осі.

За наявності тріщин і осколків балку бракують. Вигин і скручування перевіряють на спеціальному стенді, заздалегідь зачистивши забоїни на торцях отворів під шворінь і майданчиках під ресори. На цьому ж стенді балку правлять в її холодному стані. При неможливості усунення вигину балку бракують.

Зношені отвори під шворінь розточують і запресовують в нього втулку з канавкою так, щоб канавка співпадала з отвором під стопор шворні. Втулку розгортають (протягують) під розмір робочого креслення і підрізають торець бобишки з двох сторін. Зношені отвори під драбини кріплення і під центруючі виступи ресор відновлюють постановкою додаткової ремонтної деталі (ДРД) з подальшим розгортанням їх під розмір.

За наявності на поворотних цапфах облому і тріщин їх бракують. Знос конусних отворів під важелі визначають конусним калібром і усувають за допомогою конусної розгортки.