- •Міністерство освіти і науки, молоді та спорту України Чернігівський технікум транспорту та комп’ютерних технологій

- •Роль автомобільного транспорту в н/г України.

- •2. Загальні відомості про технічну експлуатацію, то і ремонт

- •3. Стан виробництва то і ремонту автомобілів, основні напрямки

- •Відкази і несправності автомобіля, їх класифікація.

- •Тема 1.2. Поняття: справний, працездатний, граничний та несправний стан автомобіля. Економічне значення надійності автомобіля.

- •Економічне значення надійності автомобіля.

- •Тема 1.3. Основні вимоги до технічного стану автомобілів, їх зовніш-

- •Основні вимоги до технічного стану автомобілі, їх зовнішнього вигляду, гальмівної системи, рульового керування, шин, приладів освітлення і сигналізації.

- •Гальмові системи:

- •Рульове керування.

- •Зовнішні світлові прилади.

- •Тема 1.4. Система то і ремонту автомобілів.

- •Тема 1.5. Види ремонту, їх коротка характеристика. Міжремонтні пробіги, визначення потреби у ремонті. Вихідні нормативи з то і ремонту автомобілів, їх коректування.

- •2. Нормативи трудомісткості то і ремонту.

- •3. Коректування нормативів то і ремонту.

- •Тема 1.6. Види діагностування автомобілів, їх коротка характеристика. Поняття про діагностичні параметри: номінальну, допустиму, та граничну величини параметрів.

- •Види діагностування автомобілів, їх коротка характеристика.

- •2. Поняття про діагностичні параметри, номінальну, допустиму та граничну величини параметрів.

- •Організація то і ремонту автомобілів.

- •Тема 2.1. Загальні відомості про технологічне обладнання авторемонтних підприємств.

- •2. Система планово – попереджувального обслуговування і ремонту технологічного обладнання.

- •Тема 2.2. Обладнання для прибиральних, мийних і очисних робіт.

- •Тема 2.3. Оглядове і підйомно – транспортне обладнання.

- •2. Оглядові канави

- •Оглядові канави

- •3. Естакади.

- •4. Підйомники.

- •5. Підйомно – транспортні пристрої.

- •Кран – балки поділяються на підвісні і опорні.

- •6. Конвеєри для переміщення автомобілів.

- •Тема 2.4. Обладнання для мастильних і заправних робіт.

- •Обладнання для заправки паливом.

- •Обладнання для заправки рідкими маслами.

- •Обладнання для пластичних мастил.

- •Стаціонарний чотирьохпостовий нагнітач мастила з пневмоприводом моделі с – 104 складається із пневматичного двигуна і плунжерного насоса.

- •Компресорні установки.

- •Обладнання для збирання відпрацьованих масел.

- •Тема 2. 5. Стенди для розбирання і складання агрегатів і вузлів автомобіля; їх будова і принцип дії. Загальна будова і принцип дії гайковертів, їх застосування в процесах то і пр автомобілів.

- •Кількість годин: 2

- •Загальна будова і принцип дії гайковертів з різними типами приводів, їх застосування в процесах то і пр

- •3. Комплекти інструментів і пристосувань для розбирання і складання агрегатів і вузлів автомобіля.

- •Розділ ііі. Технологія то і пр автомобілів.

- •Тема 3.1. Щоденне обслуговування автомобілів.

- •Контрольний огляд технічного стану рухомого складу.

- •Тема 3.2. Контрольний огляд двигуна. Діагностування двигуна в цілому.

- •2. Пуск двигуна, перевірка його технічного стану по вбудованим приладам, прослуховування двигуна.

- •3. Діагностування двигуна в цілому.

- •Діагностування за шумами і вібраціями.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Діагностування за компресією.

- •4. Діагностування по тиску мастила.

- •5. Питома витрата палива.

- •Діагностування за зовнішніми ознаками.

- •Вміст окису вуглецю у відпрацьованих газах.

- •Димність відпрацьованих газів дизельного двигуна.

- •Тема 3.3. Технічне обслуговування та поточний ремонт кривошипно – шатунного та газорозподільчого механізмів.

- •Поелементне діагностування кшм і грм. Технічні засоби діагностування, їх загальна будова.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Технічне обслуговування кшм і грм.

- •Затягання деталей кріплення головки блока.

- •4. Поточний ремонт двигунів

- •5. Контроль і випробування двигунів.

- •Тема 3.7. Технічне обслуговування і пр системи живлення дизельних двигунів.

- •2. Діагностування системи живлення дизельного двигуна.

- •4. Склад робіт технічного обслуговування системи живлення дизельного двигуна.

- •5. Перевірка герметичності паливної системи. Будова і принцип

- •Перевірка паливного насосу високого тиску і форсунок безпосередньо на двигуні.

- •7. Перевірка форсунок, знятих із двигуна. Будова і принцип дії приладу для перевірки форсунок.

- •8. Перевірка пнвт і підкачуючого насоса на стенді.

- •9. Встановлення пнвт на двигун. Регулювання пнвт на мінімальну частоту обертання холостого ходу.

- •Тема 3.8. То і пр системи живлення двигунів, що працюють на газовому паливі.

- •3. Технічне обслуговування і діагностування газобалонної апаратури.

- •4. Тб при проведенні робіт по діагностуванню, то і пр газобалонної апаратури.

- •2. Відкази і несправності системи впорскування палива, їх ознаки і причини.

- •3. Перевірка технічного стану систем впорскування.

- •Малюнок 3.1. Сканери: а - kst-300; 6 - kst-500

- •4. Перевірка й усунення несправностей системи вприску.

- •Перевірка тиску подачі палива і продуктивності паливного насоса.

- •Малюнок 3.2. Вимір тиску в системах дискретної дії:

- •Малюнок 3.3 Вимірювання продуктивності бензонасоса:

- •Перевірка пускової форсунки і термовимикача.

- •Очищення форсунок.

- •Перевірка клапана подачі додаткового повітря.

- •Малюнок 3.4 Типова характеристика температурного датчика

- •Перевірка датчика температури охолодної рідини.

- •Малюнок 3.5 Сигнал індукційного датчика (для двигуна бмв 735 в режимі холостого ходу) Перевірка датчика частоти обертання (положення колінчатого вала).

- •Малюнок 3.6 Вихідний сигнал датчика частоти обертання (положення розподільного вала) для чотирьохциліндрового двигуна

- •Перевірка кисневого датчика і системи - корекції (тільки для датчиків на основі Zr2).

- •Малюнок 3.7 Сигнал датчика кисню

- •4. Перспективи подальшого розвитку систем впорскування

- •Тема 3.9. Технічне обслуговування і поточний ремонт електрообладнання автомобілів.

- •2. Діагностування приладів системи електроустаткування.

- •3. Несправності акумуляторних батарей.

- •Обслуговування акб.

- •Поточний ремонт акб.

- •6. Заряджання акб.

- •7. Основні несправності генераторів і реле – регуляторів.

- •8. Технічне обслуговування генераторів.

- •9. Методи діагностування генератора.

- •Пр генераторів постійного струму.

- •11. Основні несправності стартерів.

- •12. Технічне обслуговування стартерів.

- •13. Методи контролю і діагностики стартерів.

- •14. Пр стартерів.

- •15. Несправності системи запалювання, їх ознаки і причини виникнення.

- •16. Технічне обслуговування системи запалювання.

- •18. Пр приладів системи запалювання

- •Тема 5.3. То та пр агрегатів трансмісії.

- •2. Регулювання зчеплення, дистанційного приводу керування переключенням передач, головної передачі.

- •3. Пр агрегатів трансмісії. Обладнання та інструмент. Відновлення картера зчеплення

- •Відновлення картера коробки передач

- •Відновлення деталей ведучого моста

- •2. Дефекти рами і способи їх усунення.

- •3. Підвіска, її несправності і методи їх усунення.

- •Поточний ремонт амортизаторів.

- •4. Відкази і несправності передніх мостів, їх ознаки і причини виникнення.

- •5. Відкази і несправності коліс та шин. Їх ознаки і причини виникнення.

- •Діагностика коліс автомобіля.

- •6. Технічне обслуговування і пр шин.

- •7. Правила техніки безпеки при шиномонтажних роботах.

- •Облік і контроль роботи шин.

- •9. Комплектування автомобілів шинами

- •11. Пред'явлення рекламацій на шини.

- •12. Ремонт шин.

- •Ремонт покришок.

- •Ремонт камер.

- •Тема 3.13. То і пр кузовів легкових автомобілів, кабін і платформ вантажних автомобілів.

- •2. Роботи, виконувані при то кузовів, кабін та платформ.

- •3. Догляд за лакофарбовим і декоративним покриттям .

- •Технічне обслуговування лакофарбового покриття.

- •Технічне обслуговування декоративних деталей.

- •Запобігання утворенню корозії кузова.

- •4. Характерні роботи пр кузовів, кабін та платфооррм.

- •5. Перевірка технічного стану устаткування кабіни (кузова).

- •6. Роботи, виконувані при то обладнання кабіни (кузова).

- •7. Тб при виконанні робіт по то і пр кузовів, кабін та платформ.

- •Тема 3.12. То та пр механізмів керування.

- •2. Діагностування рульового керування в цілому. Перевірка сили тертя і люфтів у рульовому керуванні.

- •4. Відкази і несправності гальмових систем із гідравлічним та пневматичним приводом, їх ознаки та причини виникнення.

- •5. Діагностування гальмових систем з гідравлічним та пневматичним приводом.

- •6. Основні роботи то і пр гальмових систем. Особливості то і пр гальмових систем з гідровакуумним підсилювачем.

- •Знімання головного гальмівного циліндра.

- •Очищення та дефектування деталей.

- •Вибір способу відновлення та послідовність ремонту деталей.

- •Порядок складання вузла або механізму та виконання регулювальних робіт.

- •Технічне обслуговування вузла або механізму, його періодичність, необхідне устаткування, інструмент та матеріали для виконання робіт.

- •Розділ іv. Організація зберігання автомобілів і запасних частин.

- •Тема 4.1. Зберігання автомобілів.

- •Зберігання автомобілів в опалювальних будівлях

- •2. Способи і засоби полегшення пуску двигуна при зберіганні на відкритих майданах.

- •Тема 4.2. Організація складського господарства.

- •2. Зберігання паливно-мастильних матеріалів

- •3. Зберігання акумуляторних батарей

- •4. Зберігання шин і гумотехнічних виробів

- •Тема 5.5. Організація то автомобілів.

- •3. Система та форми виробничого обліку то і пр автомобілів, витрат запчастин і матеріалів.

- •Розділ vі. Основи проектування виробничих підрозділів атп і стоа.

- •Тема 6.1. Основи технологічного проектування виробничих підрозділів атп і стоа.

- •2. Розрахунок виробничої програми стоа і атп.

- •3. Встановлення режиму роботи виробництва.

- •4. Методи визначення площ виробничих підрозділів, їх розмірів, ширини проїзду.

- •Генеральний план підприємства. Організація руху.

2. Дефекти рами і способи їх усунення.

Великий вплив на взаємне розташування агрегатів трансмісії, переднього і заднього мостів, а також кузова надає геометрична форма рами. В процесі експлуатації можуть слабшати з'єднання елементів рами, виникати деформації і тріщини. Заклепки, що ослабіли, знаходять по звуку, що деренчить, при простукуванні. Деформації і тріщини рами встановлюють візуально, а також шляхом вимірювання відстані між кронштейнами передніх і задніх ресор шаблонами або оптичним методом на стенді.

До основних дефектів рами відносяться:

втомлювальні тріщини в зоні кріплення кронштейнів, ослаблення заклепувальних з'єднань, обрив заклепок, знос отворів під заклепки, тріщини в подовжніх балках, поперечних брусах і розкосах, викривлення, вигини і скручування.

Раму для профілактики періодично оглядають, перевіряють кріплення поперечин і кронштейнів, щільність заклепкових з'єднань; у разі потреби фарбують.

Згідно з технічними умовами не допускаються до експлуатації автомобілі, в яких є тріщини або поломки хоча б одного листа ресори, неприлягання і розходження листів, пошкодження кронштейнів, гумових втулок і подушок, ослаблення затяжки пальців і стопорних болтів, хомутиків і драбинок, а також витік рідини з амортизаторів та ослаблення їхніх кріплень.

Відмови ресорних підвісок автомобілів виникають головним чином в результаті поломок листів ресор внаслідок утомленості. Діагностування стану ресор має визначати ступінь такого пошкодження листів. Для цього можна використовувати методи і засоби ультразвукового контролю, які дають змогу визначати місцезнаходження і розміри тріщин у листах від утоми.

Ультразвуковий контроль здійснюють перед ТО-2. Автомобіль при цьому повинен бути порожнім і добре вимитим. Щоб створити добрий доступ до ресори, автомобіль ставлять на оглядову канаву. Бічні поверхні ресорних листів з боку рами автомобіля очищають і наносять на них шар високов'язкого мастильного матеріалу (технічного вазеліну, солідолу та ін.). Шукальну головку дефектоскопа переміщують уздовж листів, притискуючи до них, і спостерігають за екраном приладу. Виявивши сигнали про дефект, визначають їхні границі (поява і зникнення) за допомогою масштабної сітки екрана. Настройка чутливості приладу повинна зберігатися при цьому сталою. Протяжність зони «видимості» сигналу, створеного тріщиною від утомленості, відповідає ЇЇ довжині і пошкодженій площі перерізу Sпошк ресорного листа.

При ТО підвіски перевіряють також взаємне положення мостів за допомогою спеціальних стендів (малюнок 3.11.1). Час діагностування дорівнює ЗО...З5 с. Щоб забезпечити нормальне кочення колеса автомобіля на дорозі, треба точно додержуватися заданої геометрії елементів ходової частини автомобі-1 ля. У даному разі під терміном «геометрія» У розуміють геометрію не форми, а взаємного положення механізмів і агрегатів. Взаємне положення елементів ходової частини істотно впливає на енергетику руху автомобіля, стабілізацію його на дорозі, спрацьовування шин, витрату палива тощо.

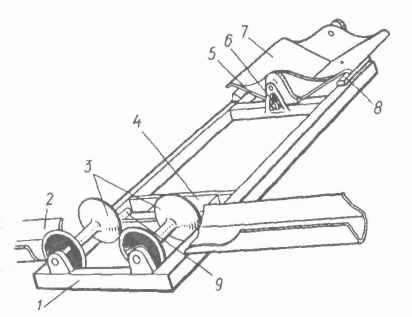

Малюнок 3.11.1. Стенд для перевірки взаємного положення мостів легкових автомобілів:

1 – рама; 2 – напрямні; 3 – фасонні ролики; 4 – блок живлення; 5 – важіль; 6 – потенціометр; 7 – призма; 8 – гумові подушки; 9 – фіксатор.

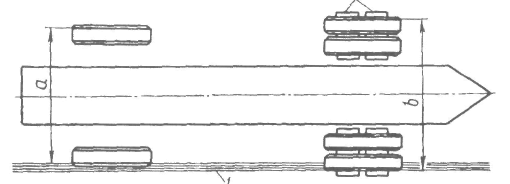

Для діагностування горизонтального перекосу мостів автомобілів можна використовувати орієнтовну лінію, яку наносять білою фарбою на проїзній частині з боку водія (3.11.2.). Лінію 1 розміщують уздовж довжини канави. Відстань а/2 від осі симетрії канави до лінії вибирають залежно від моделі автомобіля. Товщина орієнтовної лінії має дорівнювати піврізниці (в - а)/2 відстаней між зовнішніми кромками протектора задніх і передніх коліс. Якщо паралельність мостів автомобіля не порушена, то переднє колесо котитиметься зовнішньою кромкою протектора по внутрішній кромці лінії, а зовнішня кромка протектора заднього колеса - по зовнішній кромці лінії.

Малюнок 3.11.2. Виявлення перекосу мостів автомобіля.

Для діагностування автомобілів із різною шириною колії наносять кілька різноколірних ліній. Загальну товщину цих вузьких ліній для переднього колеса зазначають у сантиметрах.

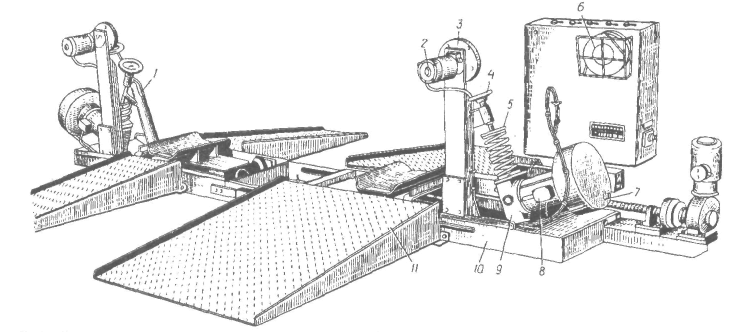

Телескопічні амортизатори не потребують спеціального регулювання або складного догляду. Обслуговування їх полягає в діагностуванні герметичності кріплення на автомобілі, перевірці ефективності дії і працездатності. Розбирати амортизатор треба тільки в разі крайньої потреби (при втраті працездатності). Герметичність амортизаторів діагностують візуально по слідах підтікання рідини. Ефективність дії амортизаторів перевіряють на динамічному стенді, який імітує нерівності дороги (мал. 3.11.3).

Малюнок 3.11.3. Стенд для перевірки амортизаторів: 1 — важіль; 2, 8 — електродвигуни; 3 — самопис; 4 — регулювальний гвинт; 5 — пружина; 6 — діаграмні диски; 7 — маховик; 9 — пристрій для перетворення обертального руху вала на коливальний; 10 — рама; 11 -платформа для в'їзду автомобіля

Діагностування здійснюють так. У діаграмні диски 6 вкладають спеціальні бланки. Перемикач ставлять у положення «Увімкнено» і, натискуючи на кнопки, встановлюють колію автомобіля, який перевіряють. На заїзні платформи опор автомобіль заїжджає передніми колесами і стає на ручне гальмо. Двигун вимикають. Діагностування починають із будь-якої опори. Для цього записують час, натискують на кнопку вмикання двигуна стенда і маховиком гвинта коректують положення голки самописа по середній лінії діаграмного блока. Через 10 -12 сек після увімкнення двигуна, його вимикають і автоматично включається реле часу початку запису діаграми. Самопис коливається разом із платформою і запису сує діаграму коливань автомобіля із боку кожного колеса.

Технологічний процес ремонту рам включає їх знежирення і очищення в лужних ваннах, повне або часткове (залежно від технічного стану) розбирання (розклепування) на деталі, контроль, заміну або відновлення деталей, збірку (клепку) і забарвлення. Рами дозволяється ремонтувати без повного їх розбирання при ослабленні не більш одну заклепку в кожному сполученні (кронштейни і поперечні бруси з подовжніми балками), а також при місцевих невеликих вигинах полиць. У решті випадків для ремонту рами повністю розбирають.

Заклепки видаляють в два прийоми: спочатку видаляють головку заклепки, потім останню вибивають бородком. Головки заклепок невеликого діаметру зрубають зубилом, великого діаметру - висвердлюють.

Деформовані деталі правлять під пресом без нагріву. У місцях, де шток преса упирається в балку, для оберігання полиць від м'яття вставляють облямовування з клиновими розпірками.

Тріщини в основному металі або в зварних швах заварюють або замінюють частину деталі. У першому випадку кінці тріщин щоб уникнути їх розповсюдження засвердлюют свердлом діаметром 6-8 мм, відступивши від кінців тріщин на 5-10 мм у напрямі їх розповсюдження, обробляють кромки з однієї або обох сторін під кутом 60°, зачищають прилеглі місця і заварюють одно- або двостороннім швом залежно від оброблення.

За технологією НІІАТ ділянки з втомними тріщинами вирізують, на їх місце встановлюють додаткову ремонтну деталь, вирізану з вибракованної рами, і приварюють її встик. Після зварки видаляють шлак і зачищають шов. При обстукуванні молотком завареного місця звук при ударі по шву не повинен відрізнятися від звуку при ударі по основному металу. Зварний шов і поверхня по обидві сторони відйого на відстані 3-4 мм зміцнюють наклепом, виконуваним пневматичним молотком.

Зношені отвори під заклепки заварюють, потім розсвердлюють і зміцнюють кромки шляхом роздачі завареного отвору під розмір робочого креслення (або розсвердлюють, зенкують і розгортають під ремонтний розмір).

Збирання рами здійснюють спочатку за допомогою технологічних болтів. При збірці звертають особливу увагу на густину прилягання поверхонь швелерів і кронштейнів. Потім обробляють одним з описаних вище способів по черзі кожен отвір, знімаючи тільки по одному технологічному болту. Після обробки отвору в нього вставляють технологічний болт і загортають гайку повністю.

Клепку починають після обробки всіх отворів. Послідовно виймають по одному технологічному болту, вставляють заклепку і розклепують. Для клепки рам застосовують стаціонарні і переносні клепаючі установки. Застосування гідравлічного інструменту замість пневматичного дозволяє понизити шум, трудомісткість і підвищити якість клепки.

Збірку подовжніх рам з поперечними брусами для отримання необхідної точності ведуть на підставках, використовуючи спеціальні кондуктори. Для перевірки перекосу застосовують спеціальні контрольні лінійки. Їх виготовляють з труби, насаджуючи на неї призми або два вимірювальні штифти - нерухомий і рухомий, який стопориться гвинтом при фіксації вимірювання. Лінійку встановлюють по діагоналі між крайніми отворами у верхніх полицях швелерів. Ці відстані повинні бути рівні між собою. Якщо ест* перекіс, його усувають, наприклад, ударом кувалди по торцях подовжніх балок, і всі гайки на технологічних болтах затягують повністю. При цьому поверхні подовжніх балок і бічних кронштейнів повинні прилягати до поверхні поперечних брусів.

Заклепувальне з'єднання вважається добре виконаним, якщо правильно поставлені всі заклепки, добре оформлені заклепувальні головки і відсутні зарубки і забоїни в деталях з'єднання. Якість поставлених заклепок перевіряють обстукуванням, оглядом і перевіркою розмірів головок шаблонами.