- •Міністерство освіти і науки, молоді та спорту України Чернігівський технікум транспорту та комп’ютерних технологій

- •Роль автомобільного транспорту в н/г України.

- •2. Загальні відомості про технічну експлуатацію, то і ремонт

- •3. Стан виробництва то і ремонту автомобілів, основні напрямки

- •Відкази і несправності автомобіля, їх класифікація.

- •Тема 1.2. Поняття: справний, працездатний, граничний та несправний стан автомобіля. Економічне значення надійності автомобіля.

- •Економічне значення надійності автомобіля.

- •Тема 1.3. Основні вимоги до технічного стану автомобілів, їх зовніш-

- •Основні вимоги до технічного стану автомобілі, їх зовнішнього вигляду, гальмівної системи, рульового керування, шин, приладів освітлення і сигналізації.

- •Гальмові системи:

- •Рульове керування.

- •Зовнішні світлові прилади.

- •Тема 1.4. Система то і ремонту автомобілів.

- •Тема 1.5. Види ремонту, їх коротка характеристика. Міжремонтні пробіги, визначення потреби у ремонті. Вихідні нормативи з то і ремонту автомобілів, їх коректування.

- •2. Нормативи трудомісткості то і ремонту.

- •3. Коректування нормативів то і ремонту.

- •Тема 1.6. Види діагностування автомобілів, їх коротка характеристика. Поняття про діагностичні параметри: номінальну, допустиму, та граничну величини параметрів.

- •Види діагностування автомобілів, їх коротка характеристика.

- •2. Поняття про діагностичні параметри, номінальну, допустиму та граничну величини параметрів.

- •Організація то і ремонту автомобілів.

- •Тема 2.1. Загальні відомості про технологічне обладнання авторемонтних підприємств.

- •2. Система планово – попереджувального обслуговування і ремонту технологічного обладнання.

- •Тема 2.2. Обладнання для прибиральних, мийних і очисних робіт.

- •Тема 2.3. Оглядове і підйомно – транспортне обладнання.

- •2. Оглядові канави

- •Оглядові канави

- •3. Естакади.

- •4. Підйомники.

- •5. Підйомно – транспортні пристрої.

- •Кран – балки поділяються на підвісні і опорні.

- •6. Конвеєри для переміщення автомобілів.

- •Тема 2.4. Обладнання для мастильних і заправних робіт.

- •Обладнання для заправки паливом.

- •Обладнання для заправки рідкими маслами.

- •Обладнання для пластичних мастил.

- •Стаціонарний чотирьохпостовий нагнітач мастила з пневмоприводом моделі с – 104 складається із пневматичного двигуна і плунжерного насоса.

- •Компресорні установки.

- •Обладнання для збирання відпрацьованих масел.

- •Тема 2. 5. Стенди для розбирання і складання агрегатів і вузлів автомобіля; їх будова і принцип дії. Загальна будова і принцип дії гайковертів, їх застосування в процесах то і пр автомобілів.

- •Кількість годин: 2

- •Загальна будова і принцип дії гайковертів з різними типами приводів, їх застосування в процесах то і пр

- •3. Комплекти інструментів і пристосувань для розбирання і складання агрегатів і вузлів автомобіля.

- •Розділ ііі. Технологія то і пр автомобілів.

- •Тема 3.1. Щоденне обслуговування автомобілів.

- •Контрольний огляд технічного стану рухомого складу.

- •Тема 3.2. Контрольний огляд двигуна. Діагностування двигуна в цілому.

- •2. Пуск двигуна, перевірка його технічного стану по вбудованим приладам, прослуховування двигуна.

- •3. Діагностування двигуна в цілому.

- •Діагностування за шумами і вібраціями.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Діагностування за компресією.

- •4. Діагностування по тиску мастила.

- •5. Питома витрата палива.

- •Діагностування за зовнішніми ознаками.

- •Вміст окису вуглецю у відпрацьованих газах.

- •Димність відпрацьованих газів дизельного двигуна.

- •Тема 3.3. Технічне обслуговування та поточний ремонт кривошипно – шатунного та газорозподільчого механізмів.

- •Поелементне діагностування кшм і грм. Технічні засоби діагностування, їх загальна будова.

- •Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

- •Технічне обслуговування кшм і грм.

- •Затягання деталей кріплення головки блока.

- •4. Поточний ремонт двигунів

- •5. Контроль і випробування двигунів.

- •Тема 3.7. Технічне обслуговування і пр системи живлення дизельних двигунів.

- •2. Діагностування системи живлення дизельного двигуна.

- •4. Склад робіт технічного обслуговування системи живлення дизельного двигуна.

- •5. Перевірка герметичності паливної системи. Будова і принцип

- •Перевірка паливного насосу високого тиску і форсунок безпосередньо на двигуні.

- •7. Перевірка форсунок, знятих із двигуна. Будова і принцип дії приладу для перевірки форсунок.

- •8. Перевірка пнвт і підкачуючого насоса на стенді.

- •9. Встановлення пнвт на двигун. Регулювання пнвт на мінімальну частоту обертання холостого ходу.

- •Тема 3.8. То і пр системи живлення двигунів, що працюють на газовому паливі.

- •3. Технічне обслуговування і діагностування газобалонної апаратури.

- •4. Тб при проведенні робіт по діагностуванню, то і пр газобалонної апаратури.

- •2. Відкази і несправності системи впорскування палива, їх ознаки і причини.

- •3. Перевірка технічного стану систем впорскування.

- •Малюнок 3.1. Сканери: а - kst-300; 6 - kst-500

- •4. Перевірка й усунення несправностей системи вприску.

- •Перевірка тиску подачі палива і продуктивності паливного насоса.

- •Малюнок 3.2. Вимір тиску в системах дискретної дії:

- •Малюнок 3.3 Вимірювання продуктивності бензонасоса:

- •Перевірка пускової форсунки і термовимикача.

- •Очищення форсунок.

- •Перевірка клапана подачі додаткового повітря.

- •Малюнок 3.4 Типова характеристика температурного датчика

- •Перевірка датчика температури охолодної рідини.

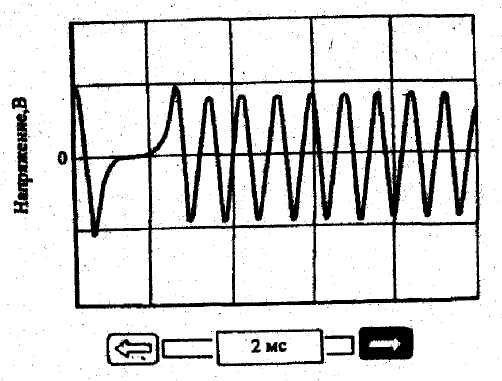

- •Малюнок 3.5 Сигнал індукційного датчика (для двигуна бмв 735 в режимі холостого ходу) Перевірка датчика частоти обертання (положення колінчатого вала).

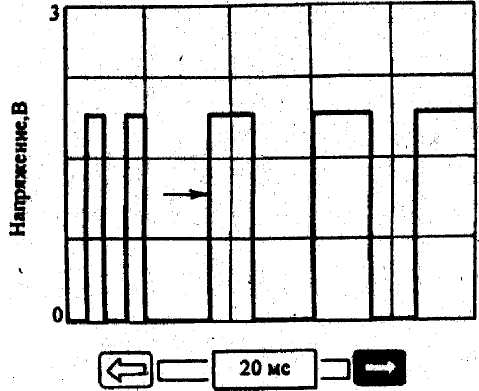

- •Малюнок 3.6 Вихідний сигнал датчика частоти обертання (положення розподільного вала) для чотирьохциліндрового двигуна

- •Перевірка кисневого датчика і системи - корекції (тільки для датчиків на основі Zr2).

- •Малюнок 3.7 Сигнал датчика кисню

- •4. Перспективи подальшого розвитку систем впорскування

- •Тема 3.9. Технічне обслуговування і поточний ремонт електрообладнання автомобілів.

- •2. Діагностування приладів системи електроустаткування.

- •3. Несправності акумуляторних батарей.

- •Обслуговування акб.

- •Поточний ремонт акб.

- •6. Заряджання акб.

- •7. Основні несправності генераторів і реле – регуляторів.

- •8. Технічне обслуговування генераторів.

- •9. Методи діагностування генератора.

- •Пр генераторів постійного струму.

- •11. Основні несправності стартерів.

- •12. Технічне обслуговування стартерів.

- •13. Методи контролю і діагностики стартерів.

- •14. Пр стартерів.

- •15. Несправності системи запалювання, їх ознаки і причини виникнення.

- •16. Технічне обслуговування системи запалювання.

- •18. Пр приладів системи запалювання

- •Тема 5.3. То та пр агрегатів трансмісії.

- •2. Регулювання зчеплення, дистанційного приводу керування переключенням передач, головної передачі.

- •3. Пр агрегатів трансмісії. Обладнання та інструмент. Відновлення картера зчеплення

- •Відновлення картера коробки передач

- •Відновлення деталей ведучого моста

- •2. Дефекти рами і способи їх усунення.

- •3. Підвіска, її несправності і методи їх усунення.

- •Поточний ремонт амортизаторів.

- •4. Відкази і несправності передніх мостів, їх ознаки і причини виникнення.

- •5. Відкази і несправності коліс та шин. Їх ознаки і причини виникнення.

- •Діагностика коліс автомобіля.

- •6. Технічне обслуговування і пр шин.

- •7. Правила техніки безпеки при шиномонтажних роботах.

- •Облік і контроль роботи шин.

- •9. Комплектування автомобілів шинами

- •11. Пред'явлення рекламацій на шини.

- •12. Ремонт шин.

- •Ремонт покришок.

- •Ремонт камер.

- •Тема 3.13. То і пр кузовів легкових автомобілів, кабін і платформ вантажних автомобілів.

- •2. Роботи, виконувані при то кузовів, кабін та платформ.

- •3. Догляд за лакофарбовим і декоративним покриттям .

- •Технічне обслуговування лакофарбового покриття.

- •Технічне обслуговування декоративних деталей.

- •Запобігання утворенню корозії кузова.

- •4. Характерні роботи пр кузовів, кабін та платфооррм.

- •5. Перевірка технічного стану устаткування кабіни (кузова).

- •6. Роботи, виконувані при то обладнання кабіни (кузова).

- •7. Тб при виконанні робіт по то і пр кузовів, кабін та платформ.

- •Тема 3.12. То та пр механізмів керування.

- •2. Діагностування рульового керування в цілому. Перевірка сили тертя і люфтів у рульовому керуванні.

- •4. Відкази і несправності гальмових систем із гідравлічним та пневматичним приводом, їх ознаки та причини виникнення.

- •5. Діагностування гальмових систем з гідравлічним та пневматичним приводом.

- •6. Основні роботи то і пр гальмових систем. Особливості то і пр гальмових систем з гідровакуумним підсилювачем.

- •Знімання головного гальмівного циліндра.

- •Очищення та дефектування деталей.

- •Вибір способу відновлення та послідовність ремонту деталей.

- •Порядок складання вузла або механізму та виконання регулювальних робіт.

- •Технічне обслуговування вузла або механізму, його періодичність, необхідне устаткування, інструмент та матеріали для виконання робіт.

- •Розділ іv. Організація зберігання автомобілів і запасних частин.

- •Тема 4.1. Зберігання автомобілів.

- •Зберігання автомобілів в опалювальних будівлях

- •2. Способи і засоби полегшення пуску двигуна при зберіганні на відкритих майданах.

- •Тема 4.2. Організація складського господарства.

- •2. Зберігання паливно-мастильних матеріалів

- •3. Зберігання акумуляторних батарей

- •4. Зберігання шин і гумотехнічних виробів

- •Тема 5.5. Організація то автомобілів.

- •3. Система та форми виробничого обліку то і пр автомобілів, витрат запчастин і матеріалів.

- •Розділ vі. Основи проектування виробничих підрозділів атп і стоа.

- •Тема 6.1. Основи технологічного проектування виробничих підрозділів атп і стоа.

- •2. Розрахунок виробничої програми стоа і атп.

- •3. Встановлення режиму роботи виробництва.

- •4. Методи визначення площ виробничих підрозділів, їх розмірів, ширини проїзду.

- •Генеральний план підприємства. Організація руху.

Малюнок 3.4 Типова характеристика температурного датчика

При включенні якого-небудь потужного споживача (наприклад, кондиціонера, обігріву заднього скла і світла фар) шпаруватість керуючих імпульсів повинна збільшуватися. При відсутності сигналу варто перевірити електропроводку регулятора і блок керування. Якщо шпаруватість міняється, а частота обертання колінчатого вала залишається незмінною, необхідно зняти і перевірити регулятор. Найбільш ймовірна причина несправності - заклинювання або заїдання рухливого сегмента, обриви обмотки або несправності ланцюгів щіток регулятора.

Перевірка датчика температури охолодної рідини.

Спочатку необхідно вимірити спадання напруги відносно «маси» на обох виводах розйому, приєднаного до датчика (вимір виконується за допомогою тонких штирів або голки з тильної сторони рознімання). При включеному запалюванні на «масовому» проводі розйому спадання напруги не повинне перевищувати 0,1 В. Якщо спадання напруги більш 0,2...0,3 В, необхідно перевірити якість «масового» проводу від датчика і з'єднання його з «масою» автомобіля, Напруга на іншому проводі повинна складати: при температурі охолодної рідини 20 °С приблизно 4,5...4,8 В, при цілком прогрітому двигуні 0,5...0,9 В. Якщо отримані значення сильно розрізняються, необхідно від’єднати роз’єм від датчика і вимірити опір безпосередньо між його виводами. Тут варто користуватися точними технічними даними виробника, однак для грубої оцінки можна застосовувати графік, приведений на мал. 6. Виключення складають автомобілі «Форд» американського і європейського виробництва, у яких опір датчика температури приблизно в.4.,.5 разів вище, При невідповідності обмірюваного опору технічним даним необхідно замінити датчик, у противному випадку - перевірити наявність напруги на розніманні (5 В), що приєднується до датчика, і провід, що підводить ця напруга від блоку керування. Якщо провід і контакти справні, то несправний блок керування.

Малюнок 3.5 Сигнал індукційного датчика (для двигуна бмв 735 в режимі холостого ходу) Перевірка датчика частоти обертання (положення колінчатого вала).

У більшості випадків ці датчики є індукційними й можуть розташовуватися як у розподільнику запалювання, так і безпосередньо в блоці двигуна або картері зчеплення Для перевірки датчика необхідно від’єднати роз’єм його кабелю і підключити осцилограф до датчика. Амплітуда сигналу при прокручуванні стартером колінчатого вала повинна бути не менш 1...2 В, а форма сигналу визначається конструкцією маркерного диска, як, наприклад, для двигуна БМВ 735 (мал. 6). При відсутності осцилографа можна скористатися звичайним тестером у режимі виміру перемінного струму, те осцилограф переважніше. Якщо сигнал слабкий, необхідно перевірити зазор між сердечником датчика і маркерним диском (він звичайно складає (1±0,5) мм), а також стан самого маркерного диска.

Малюнок 3.6 Вихідний сигнал датчика частоти обертання (положення розподільного вала) для чотирьохциліндрового двигуна

Відсутність сигналу або дуже мала його амплітуда (порядку декількох десятків мілівольт) свідчить про несправності датчика або про наявність короткого замикання в його кабелі.

Якщо датчик частоти обертання (положення колінчатого вала) виконаний на елементі Холу або оптичний, необхідно проконтролювати наявність сигналу на його виході осцилографом. Форма сигналу також визначається конструкцією магнітного екрана або маркерного диска (мал. 7), але в будь-якому випадку це прямокутні імпульси з амплітудою, майже завжди рівної напрузі живлення датчика. Звичайно використовується одне з трьох значень живильної напруги: 5, 9 або 12 В.

Перевірка датчиків положення дросельної заслінки.

У системах упорскування можуть застосовуватися різні датчики положення дросельної заслінки.

Датчик кінцевого типу. Насамперед необхідно переконатися в правильному початковому положенні дросельної заслінки. Регулювання потрібно тільки при очевидному порушенні заводської установки або у випадку, якщо є підстави вважати її порушеної при некваліфікованому втручанні.

Базові установки початкового положення дросельної заслінки на різних автомобілях мають свою специфіку. Вони базуються на двох основних принципах:

дросельна заслінка повинна бути практично цілком закрита, тобто перетікання повітря навколо країв заслінки повинно бути мінімальним;

при відкритті дросельної заслінки необхідно (у переважній більшості випадків), щоб вона не зачіпала об стінки впускного трубопроводу.

Виходячи з приведених вище вимог, при відсутності регулювальних даних на конкретний автомобіль можна рекомендувати таку послідовність дій:

послабити або зовсім від’єднати деталі приводу дросельної заслінки так, щоб її важіль вільно сідав на регулювальний упор;

видалити нагар і забруднення в зоні початкового відкриття дросельної заслінки;

відвернути обмежувальний гвинт-упор, послабивши контргайку, до появи гарантованого зазору з важелем дросельної заслінки;

ще раз переконатися у вільному переміщенні заслінки в зоні малих кутів і щільності її закриття;

повільно загортаючи гвинт, зафіксувати момент його зіткнення з важелем, а потім довернути його ще на 1/4... 1/2 оберту (зафіксувати контргайку);

приєднати і відрегулювати деталі приводу (важелі, тросик і т.п.) таким чином, щоб забезпечити чітку його роботу без порушень початкової установки.

Після перевірки початкового положення дросельної заслінки перевіряють електричні параметри датчика. Для цього необхідно від’єднати від датчика роз’єм і вимірити опір безпосередньо між контактами холостого ходу. Для широко розповсюдженого кінцевого датчика фірми Bosch це контакти 2 і 18. Опір не повинний перевищувати 2...3 Ом. У противному випадку потрібно спробувати домогтися правильних показань регулюванням положення датчика (контакти 2 і 18 повинні замикатися, коли важіль дросельної заслінки не доходить до свого упора 0,1...0,2 мм). Якщо регулювання не дає результату, датчик підлягає заміні.

Контакти повного навантаження (для датчика фірми Bosch це контакти 3 і 18) повинні замикатися при куті відкриття дросельної заслінки більш 80°. Опір між контактами не повинний перевищувати 2...3 Ом. Якщо на автомобілі використовуються роздільні кінцеві датчики для обох крайніх положень дросельної заслінки, кожен датчик перевіряється окремо. У випадку справності датчика (датчиків) необхідно перевірити опір провідників, що з'єднують його (них) із блоком керування. Опір будь-якого провідника не повинний перевищувати 1...2 Ом.

Датчик потенциометричного типу. Спочатку також необхідно переконатися в правильності положенні дросельної заслінки.

Не знімаючи роз’єму з датчика, вимірюють за допомогою тонкого штиря або голки напругу на всіх трьох висновках з тильної сторону роз’єму Вимірювання виконують при включеному запалюванні. Напруга на «масовому» проводі не повинна перевищувати 0,1 В. У противному випадку варто перевірити стан «масового» проводу і його контакти.

На виводі живлення напруга повинна складати 5 В. Якщо це не так, то перевіряють стан провідника і переконуються у відсутності його замикання на «масу» або з яким-небудь іншим провідником. Якщо провідники в порядку, то несправне внутрішнє джерело живлення в блоці керування.

На третьому виводі (звичайно він середній) напруга повинна складати 0,3...0,7 В при цілком закритій і 4,5...4,9 В при цілком відкритій дросельній заслінці (датчики зі зворотною характеристикою зустрічаються вкрай рідко). Якщо обмірювані значення не збігаються з що рекомендуються, а кріплення датчика дозволяє регулювати його положення, можна спробувати домогтися потрібних значень шляхом регулювання В противному випадку потрібно замінити датчик. Важливо також, щоб напруга на цьому висновку рівномірно і без стрибків зростало від 0,3.0 7 В до 4,5.. .4,9 В, а потім так само поступово зменшувалося при послідовному плавному відкритті і закритті дросельної заслінки. Якщо при цьому відбуваються які-небудь стрибки напруги, датчик підлягає заміні

Перевірка протитиску в системі випуску відпрацьованих газів .

Для перевірки необхідно вивернути кисневий датчик із гнізда попередньо знявши з його рознімання. Замість кисневого датчика ввертається штуцер манометра з межею виміру не більш 0,1 Мпа. Далі двигун запускається і виводиться на частоту обертання колінчатого вала приблизно 2500 про/хв. Якщо тиск, вимірюваний манометром, перевищує 0,010...0,015 МПа, опір випускної системи варто вважати підвищеним. Найбільш ймовірною причиною підвищення тисків є оплавлення або засмічення каталізатора.