- •Современное состояние морского транспорта Украины.

- •Общая классификация и характеристика портов Украины, их специализация

- •3.Показатели работы морских портов Украины за предыдущие годы.

- •5. Главные факторы, которые влияют на выбор типа и параметров перегрузочной машины

- •Тенденции развития причальных контейнерных перегружателей и их оснастки.,

- •Главные характеристики штучных и пакетированных грузов

- •8. Преимущества пакетных перевозок.

- •9. Основные средства пакетирования. Типы поддонов и их характеристики.

- •12.Рациональная укладка пакетов на поддонах на складе. Последовательность расчета. Критерии рациональности укладки, определение коэффициентов.

- •13.Машины для формирования пакетов. Основные требования к их возможностям. Технологии вертикального и горизонтального пакетирования.

- •14.Типы внутривагонного крепления пакетов.

- •15.Расчет фактической грузоподъемности колесного погрузчика.

- •16.Преимущества и недостатки колесных погрузчиков при работе с грузами на поддонах.

- •17. Типы, схемы конструкций штабелеров. В настоящее время штабелеры выпускаются различных размеров, параметров и модификаций. Но в целом их можно разделить на 3 основные вида:

- •18. Типы стеллажей и стеллажных систем. Схемы конструкций и технология работы с ними.

- •Типы стеллажных систем

- •19. Преимущества и недостатки контейнерной системы перевозок грузов.

- •20. Определение международной организации по стандартам понятия контейнер.

- •21. Классификация и типы контейнеров. Их назначение и описание конструкций. Размеры универсальных контейнеров.

- •22,Примеры компоновки контейнерных терминалов. Схемы и описание машин.

- •23,Автоматизация работы складов для штучных и пакетированных грузов. Пример схемы компоновки полностью автоматизированного склада. Автоматизация складов

- •24,Главные характеристики насыпных грузов.

- •Схемы конструкции, параметры и технология использования судоразгрузочных машин механического действия.

- •32.Методы восстановления сыпучести слежавшихся и смерзшихся грузов.

- •33.Схемы конструкции, технологии работы, преимущества и недостатки пневмоустановок всасывающего, нагнетательного и смешанного типов.

- •34.Устройство силосных элеваторных складов для зерновых грузов. Схема, применяемые машины, технология загрузки и разгрузки.

- •35. Устройство павильонного зернового склада. Схема, применяемые машины, технология загрузки и разгрузки.

- •36. Характеристика наливных грузов.

- •37. Условия хранения и перевозки наливных грузов.

- •38. Комплексная механизация налива, слива и перекачки жидких грузов

- •39. Краны. Типы, схемы конструкций, грузозахватные устройства и приспособления, применение.

- •Машины непрерывного транспорта. Типы, схемы конструкций, применение.

23,Автоматизация работы складов для штучных и пакетированных грузов. Пример схемы компоновки полностью автоматизированного склада. Автоматизация складов

Система автоматизированного управления складом предназначается для повышения эффективности управления складскими операциями и маневрирования материальными ресурсами с целью обеспечения ритмичной работы всего производства.

АСУ складом является человеко-машинной системой с двухуровневой системой управления:

- персонал, управляющий работой склада в целом из пункта оперативного управления, а также служба техконтроля

- персонал, управляющий отдельными складскими технологическими операциями из соответствующих постов управления

При этом обеспечивается:

- оперативность и достоверность информирования персонала склада

- возможность оперативного выявления отклонений от запланированного хода технологического процесса и, в случае необходимости, незамедлительной корректировки плановых заданий

- информирование различных административных уровней удобно скомпонованной документальной информацией с требуемой степенью точности и подробности

Технические средства автоматизации отвечают за:

- взаимодействие со смежными АСУ ТП, а также за отображение и печать состояния и результатов этого взаимодействия

- формирование, отображение и печать вводных для принятия решения персоналом о размещении поступлений и о передаче их в производство

- информацию по различным классификационным признакам продукции, находящейся и обрабатываемой на складе Таким образом значительно повышается эффективность решений персонала склада по выполнению возложенных на него задач управления ходом технологического процесса на складе. Вот как выглядит экономический эффект внедрения автоматизированного управления складом прокатных станов:

- время простоя стана по вине склада сокращается на 60-70% - в этой связи угар металла в печах уменьшается на 5-7% - расход топлива по той же причине уменьшается на 3-5% - резко сокращаются случаи перевода металла в пониженную марку стали из-за перепутывания и обезличивания металлопродукции (при неавтоматизированном складе) - исключаются случаи дублирования отгрузки по вине склада одного и того же заказа - сокращаются нерациональные внутрискладские транспортные операции и связанные с ними непроизводительные расходы - сокращаются штрафы из-за несвоевременного выполнения заказов

24,Главные характеристики насыпных грузов.

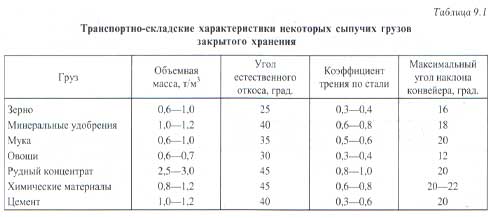

Сыпучие грузы закрытого хранения характеризуются следующими основными свойствами и транспортно-складскими параметрами (табл. 9.1):

-объемная масса, т/м3 (эта величина для большинства сыпучих грузов колеблется в пределах ?= 0,6—3,0 т/м3);

-угол естественного откоса в штабеле, градусы (угол р между образующей штабеля и горизонталью при свободном высыпании груза, для большинства сыпучих грузов р = 35-45°);

-коэффициент/ внешнего трения или трения об опорные поверхности {это — тангенс угла (р, при котором груз начинает скользить по наклонной плоскости, для большинства сыпучих грузов f?= 0,5—1, а угол (? = 25—45°);

-фракционный (гранулометрический) состав материала, то есть размеры отдельных частиц сыпучего груза (из общих восьми групп сыпучие грузы закрытого хранения по этому признаку могут быть: пылевидные — ? = 0,05 мм, порошкообразные — ? = 0,05—0,1 мм, мелкозернистые — ? = 0,1—0,5 мм, среднезернистые — ? – 0,5—1 мм, крупнозернистые — ?= 1—5 мм, реже—мелкокусковые ? = 5—10 мм, среднекусковые ? = 10-—160 мм);

-однородность гранулометрического состава—это отношение максимального размера частицы или куска сыпучего груза к минимальному размеру (по этому показателю сыпучие грузы делят на однородные или сортированные, у которых это отношение менее 2,5, и неоднородные, или рядовые, у которых это отношение более 2,5);

-влажность сыпучего груза (характеризуется процентным содержанием воды в сыпучем грузе ? и составляет обычно ? = 2—20 %);

-гигроскопичность (свойство сыпучих грузов впитывать атмосферную влагу, что характерно для некоторых химических материалов);

-смерзаемость (свойство сыпучих грузов смерзаться при отрицательных температурах, на что существенно влияют его влажность, гранулометрический состав и температура);

-слеживаемость (способность сыпучего груза слеживаться, уплотняться при вибрации, в процессе транспортировки и длительного хранения);

-абразивность грузов (характеризует твердость частиц сыпучего груза и проявляется в истирании и разрушении поверхностей, с которыми они соприкасаются, по абразивности грузы делятся на четыре группы: А — неабразивные, В—малоабразивные, С—средней абразивности, D—высокоабразивные);

-самовозгораемость (это способность некоторых сыпучих грузов, например, химических материалов, к самовозгоранию за счет накопления теплоты при длительном хранении);

-взрывоопасность (это свойство грузов образовывать пыль или смеси, которые могут взрываться при определенных условиях);

-ядовитость (это свойство сыпучих грузов разрушительным образом или вредно действовать на другие грузы, сооружения, оборудование, людей).

При создании транспортно-грузовых комплексов для сыпучих грузов закрытого хранения:

-угол естественного откоса груза влияет на выбор параметров шатровых складов;

-угол внешнего трения, влажность, смерзаемость, слеживаемость, абразивность грузов влияют на конструкцию, эффективность действия и срок службы погрузочно разгрузочных механизмов и устройств, бункеров, лотков, воронок;

-самовозгораемость, взрывоопасность, ядовитость — на технологию и меры безопасности при складировании грузов и выполнении перегрузочно -складских работ.

Схемы подвижного состава для перевозок сыпучих грузов, требующих при перевозке защиты от погодных условий, приведены на рис. 9.1. Для перевозок сыпучих грузов закрытого хранения автомобильным транспортом используют специализированные автомобили-автоцистерны грузоподъемностью 8—25 т с производительностью погрузки и разгрузки пневмотранспортными установками 0,5—1 т/мин. Схема автоцементовоза ТЦ11 грузоподъемностью 15 т на базе автомобиля КамАЗ показана на рис. 9.2.

28. Пример компоновки специализированного комплекса для перегрузки угля с железнодорожного транспорта на судно с возможностью хранения на складах. Схема конструкции, параметры и технология работы судопогрузочной машины.

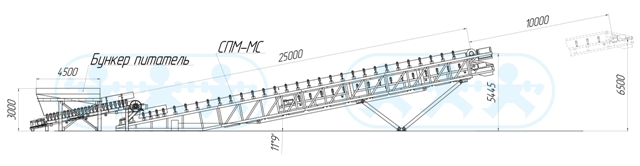

Судопогрузочная машина малая стационарная предназначена для загрузки судов грузоподъемностью до 5500 т. (в отдельных случаях до 13 000 т.) сыпучими грузами, в т.ч. опасными и пылящими. Наименьшая цена во всей линейке моделей судопогрузочных машин. Не требует создания конвейерной инфраструктуры.

Описание работы

Судопогрузочная машина малая стационарная

Машина судопогрузочная малая стационарная (СПМ-МС) является телескопическим конвейером (конвейером с телескопической стрелой). Судопогрузочная машина стационарно устанавливается на причале. Сыпучий груз перегружается на нее с бункера-питателя, либо с подающего конвейера.

По мере протягивания судна вдоль причала, оператор судопогрузочной машины, меняя вылет телескопической стрелы, обеспечивает равномерную послойную загрузку сыпучего груза в трюм судна (если вариант с протягиванием судна вам не подходит, рассмотрите использование судопогрузочной машины малой поворотной (передвижной) или судопогрузочной машины средней)

Возможно исполнение с оцинкованными металлоконструкциями (удорожание на 20% по металлоконструкциям)

В случае приобретения малой стационарной судопогрузочной машины в комплекте с бункером питателем или подающим конвейером (конвейерной инфраструктурой), автоматизированная система управления разрабатывается для всего комплекса. Оператор осуществляет управление либо со стационарного поста, либо с пульта управления (проводного или радио).

Дополнительная мобильность

Если длина стационарной части машины судопогрузочной не превышает 30 метров, то СПМ-МС может быть выполнена как в частично мобильном (semimobile), т.е. на полозьях; либо мобильном, на колесах.

Такое исполнение позволяет транспортировать судопогрузочную машину при помощи тягача (трактор, погрузчик и т.д.)

Преимущества

Наиболее бюджетная и простая конструкция, при этом успешно выполняющая свои задачи. В самом простом случае не требует обустройства конвейерной инфраструктуры, как это показано на схеме.

Основные характеристики судопогрузочной машины

Параметр Значение Оптимальные характеристики

Производительность от 200 до 2000 т/ч 1000 т/ч

Ширина конвейерной ленты от 650 до 1400 мм. 1000 мм

Угол наклона до 18 градусов 10-15 градусов

Длина стационарной части 8-40 м 18 м

Вылет стрелы 5-15 м 10 м

Скорость передвижения стрелы 0,1-0,8 м/с 0,2 м/с

Мобильность стационарная/частично мобильная/мобильная

Вес 5-15 т 10 т

Скорость ветра (рабочие операции) до 15 м/с

Температурный диапазон от -45 до +45 от -10 до +40

Количество рабочих часов в сутки, мах 20

Средняя продолжительность одного включения постоянная работа на период полной погрузки судна

Исполнение речное/морское/оцинкованная речное

29. Пример компоновки специализированного комплекса для перегрузки угля с железнодорожного транспорта на судно с возможностью хранения на складах. Схема конструкции, параметры и технология работы роторного вагоноопрокидывателя.

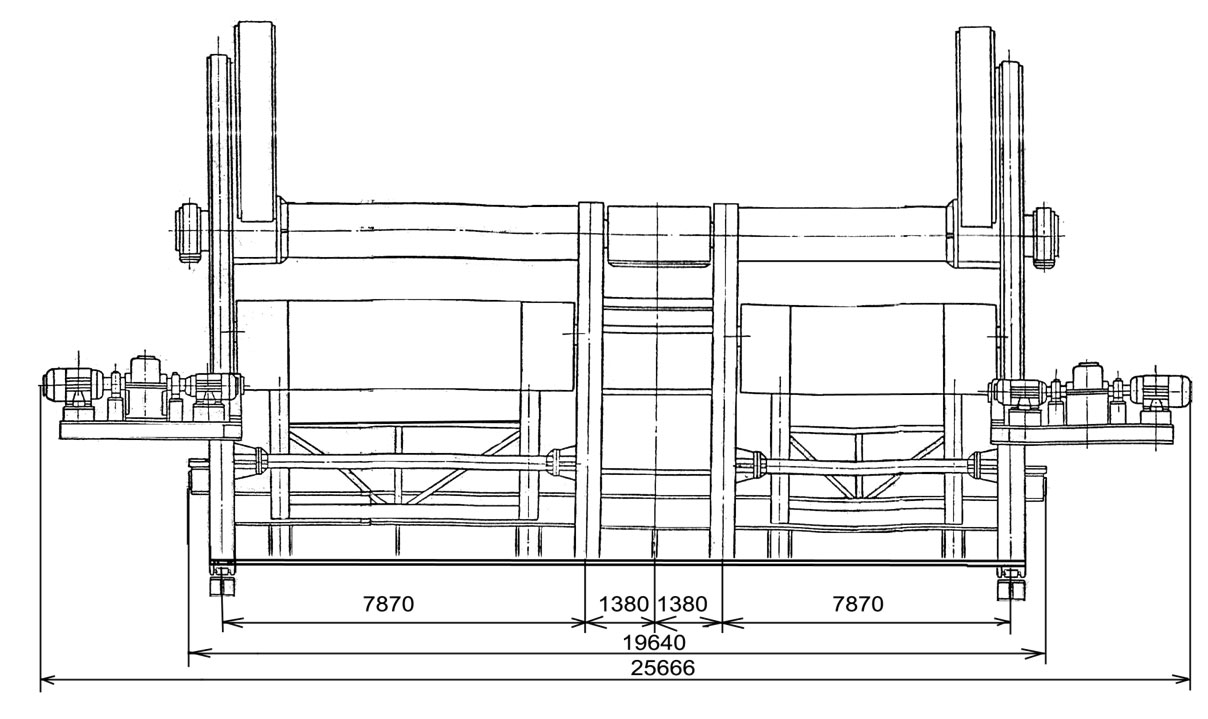

СОСТАВ ВАГОНООПРОКИДЫВАТЕЛЯ, КОМПЛЕКТНОСТЬ ПОСТАВКИ, ПРИЕМКА.

Вагоноопрокидыватель состоит из следующих сборочных единиц:

рамы, в которую входят опоры крайние, опоры верхние, опоры средние, установка балки центральной, опоры нижние, связи;

платформы с люльками;

двух вибраторов;

приводов левого и правого с электродвигателями с коротко-замкнутым ротором;

тормозного устройства;

установки отбойных щитов;

централизованной системы смазки платформы;

фермы.

Вагоноопрокидыватель боковой стационарный ВБС-93М предназначен для разгрузки сыпучих грузов из железнодорожных полувагонов в бункера, верхний уровень которых расположен на высоте 4 метра от уровня головки рельса.

Основными потребителями являются ТЭС, коксохимические заводы, обогатительные заводы и рудные дворы металлургических заводов.

Вагоноопрокидыватель — специальное сооружение для механизированной разгрузки вагонов с насыпными и навалочными грузами (рудой, углем, зерном).

Вагоноопрокидыватель, сооружение для механизированной разгрузки насыпных грузов из ж.-д. грузовых вагонов опрокидыванием или наклоном их в поперечном либо продольном направлениях. По способу разгрузки различают: боковые, торцевые и вагоноопрокидыватель комбирированый.Боковой Вагоноопрокидыватель бывает башенным и роторным . Вагоноопрокидыватель башенный поворачивает вагон вокруг оси, лежащей вне вагона; вагоноопрокидыватель роторный, наоборот, — вокруг оси, почти совпадающей с геометрической продольной осью полувагона. Торцевой вагоноопрокидыватель обеспечивают продольный наклон вагона и используются для разгрузки подвижного состава с раскрывающимися торцевыми стенами. Комбинированный вагоноопрокидыватель наклоняют вагон в поперечном и продольном направлениях. Вагоноопрокидыватель — наиболее эффективное средство механизации с темпом выгрузки 20—30 вагонов в 1 ч.

Производственно-техническая база ЗАО «ЗЭМЗ» имеет замкнутый цикл производства - от заготовительных и литейного цехов, механообрабатывающих и механосборочных цехов до сдачи оборудования под ключ.

Всё это позволяет выпускать качественное оборудование.

ПОРЯДОК РАБОТЫ

Управление вагоноопрокидывателем осуществляет машинист с пульта управления. Вагоноопрокидыватель осуществляет поворот при помощи двух электродвигателей. На одном приводе установлен командоаппарат, цепи которого отключают электродвигатели поворота при опрокидывании и возврате в исходное положение.

После разгрузки полувагон вагонотолкателем выталкивается из вагоноопрокидывателя и подает следующий полувагон на разгрузку.

В схеме предусмотрена блокировка:

исключающие возможность опрокидывания полувагона без разрешения и подачи предупредительного сигнала определенной продолжительности;

разрешающая включение привода при отсутствии полувагона на выходе из вагоноопрокидывателя,

исключающая возможность включения вагонотолкателя при положении ротора вагоноопрокидывателя не в исходном положении,

исключающая возможность включения электродвигателей на опрокидывание при работе вагонотолкателя.

Схемой предусматривается установка аварийных выключателей на пульте управления на стороне подачи полувагонов и на стороне выхода полувагонов.

В схеме предусмотрены звуковая и световая сигнализации:

исходного положения ротора вагоноопрокидывателя;

на стороне подачи полувагонов и на стороне выхода полувагонов;

готовности к пуску;

разрешения пуска.

Контроль наличия напряжения питания и величины тока в обмотках электродвигателей осуществляется измерительными приборами, установленными на вспомогательном пульте.