Вопрос №5.

Плазменное напыление покрытий является одним из видов газотермического напыления покрытия (ГОСТ 28076—89), применяемого в технологии упрочнения и восстановления рабочих поверхностей деталей машин, механизмов, аппаратов, приборов и др. Плазменное напыление относят к области сварки и резки. Применяют преимущественно порошковые материалы, а также проволоку, стержни, прутки.

Техническая плазма — ионизированный газ, в котором объемные плотности положительных и отрицательных электрических зарядов, образующих плазму заряженных частиц, практически одинаковы (условие квазинейтральности) и доля этих частиц сравнительно велика

Плазмообразующие газы: аргон, азот, водород, гелий, воздух.

Способ плазменного напыления покрытий на детали изделий в промышленном масштабе начали применять с 50-х годов XX века. Первые отечественные разработки плазменных установок были выполнены в институте металлургии им. А. А. Байкова под руководством акад. Н. И. Рыкалина и д-ра техн. наук И. Д. Кулагина. Во ВНИИавтогенмаше совместно с ИМЕТ к 1961 г. было разработано отечественное оборудование для плазменного напыления покрытий.

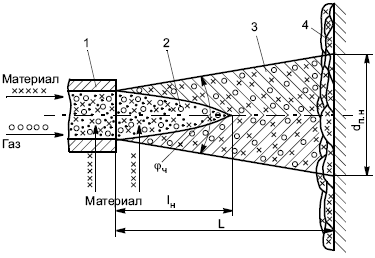

Обобщенная схема процесса плазменного напыления покрытий (j — угол расхождения струи): 1 — сопло-анод; 2 — ядро плазменной струи; 3 — основной участок плазменной струи; 4 — напыляемое покрытие.

Техническая плазма образуется при электрических разрядах в газах, которые нагревают до высокой температуры, обеспечивающей протекание интенсивной термической ионизации. Плазма представляет собой совокупность нейтральных частиц, положительных ионов, электронного газа, квантов света, которые сложным образом взаимодействуют между собой и внешней средой.

В зависимости от степени ионизации n-отношения концентрации заряженных частиц к полной концентрации частиц — различают слабоионизированную (n — доли процента) плазму; умеренно ионизированную (несколько процентов) и полностью ионизированную (около 100%).

Плазма считается "четвертым" особым состоянием вещества после твердого, жидкого, газообразного. При равенстве ионных и электронных температур плазма называется изотермической. Плазму принято называть "холодной", если ее температура порядка 105К (низкотемпературная плазма) и "горячей", если ее температура около 106—107К (высокотемпературная плазма).

Для напыления покрытий используется холодная плазма.

Для реализации технологии упрочнения и восстановления рабочей поверхности деталей плазменным напылением в условиях промышленного производства необходим участок, оснащенный специальным комплексом технологического оборудования.

Параметры плазменной струи.

Плазменная струя является по существу рабочим инструментом, формирующим покрытие на поверхности детали изделия. Она характеризуется рядом теплофизических и других параметров, к основным из которых относятся:

скорость (среднемассовая) истечения плазменной струи на срезе сопла плазмотрона, регулируемая расходом плазмообразующего газа и определяемая из уравнения неразрывности течения и уравнения состояния газа,

![]() ,

,

где vп.г — скорость истечения из сопла плазмотрона холодного плазмообразующего газа; tп.г, tп.с —температура холодного плазмообразующего газа и плазменной струи соответственно.

Для электродуговых плазмотронов vп.с = 1000÷1500 м/с;

энтальпия (среднемассовая) плазменной струи на срезе сопла плазмотрона

![]() ,

,

где Wр — мощность, подводимая к плазмотрону; ηт.р — тепловой КПД плазмотрона; Gп.г — расход плазмообразующего газа; K — доля газа, участвующего в плазмообразовании;

количество теплоты, получаемой напыляемой частицей за время ее полета в плазменной струе,

![]() ,

,

где α — коэффициент теплоотдачи;

среднемассовый состав газа по оси плазменной струи на срезе сопла — превалирует плазмообразующий газ;

длина высокотемпературного участка плазменной струи (условная длина плазменной струи);

угол расхождения плазменной струи.