- •Маркировка металлических конструкций.

- •Маркировка сварных соединений.

- •Классификация и маркировка сталей.

- •Классификация и маркировка арматурной стали.

- •Классификация и маркировка стального проката

- •Электроды для ручной дуговой сварки

- •Контроль качества сварочных работ в строительстве

- •Входной контроль поступающих материалов

- •Операционный контроль

- •Подготовка и сборка изделий под сварку

- •Дефекты сварных соединений и причины их образования

- •Визуальный и измерительный контроль

Дефекты сварных соединений и причины их образования

Недостатками, снижающие физико-химические, механические и другие свойства сварных швов, называются дефектами или пороками. Обобщенное наименование всех нарушений сплошности и формы сварного соединения называют несплошностью сварного соединения.

Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом. Классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением устанавливает ГОСТ 30242-97 «Дефекты соединений при сварке плавлением».

Дефекты классифицируются на шесть групп:

1 - трещины;

2 - полости, поры;

3 - твердые включения;

4 - несплавления и непровары;

5 - нарушение формы шва;

6 - прочие дефекты, не включенные в вышеперечисленные группы.

Кроме того, дефекты сварных швов разделяют на допустимые и недопустимые, наружные и внутренние, а также дефекты подготовки и сборки, формы и размеров швов, металлургические дефекты (поры и трещины), технологические дефекты (непровары, несплавления и т.д.), коробления и деформации сварных соединений.

К основным наружным дефектам относят следующие:

Отклонения по ширине и высоте швов. Причинами этого дефекта могут быть: неудовлетворительная подготовка и подгонка кромок, неравномерное перемещение электрода, горелки или проволоки, несоблюдение установленного режима сварки. Швы с подобными дефектами имеют плохой внешний вид, неравномерное распределение и усадка наплавленного металла шва могут вызвать коробление и способствовать образованию трещин. Выявляются дефектные участки наружным визуальным осмотром и измерительным методом путем проверки шва шаблоном. Отклонения могут устраняться подваркой и срубанием излишка металла.

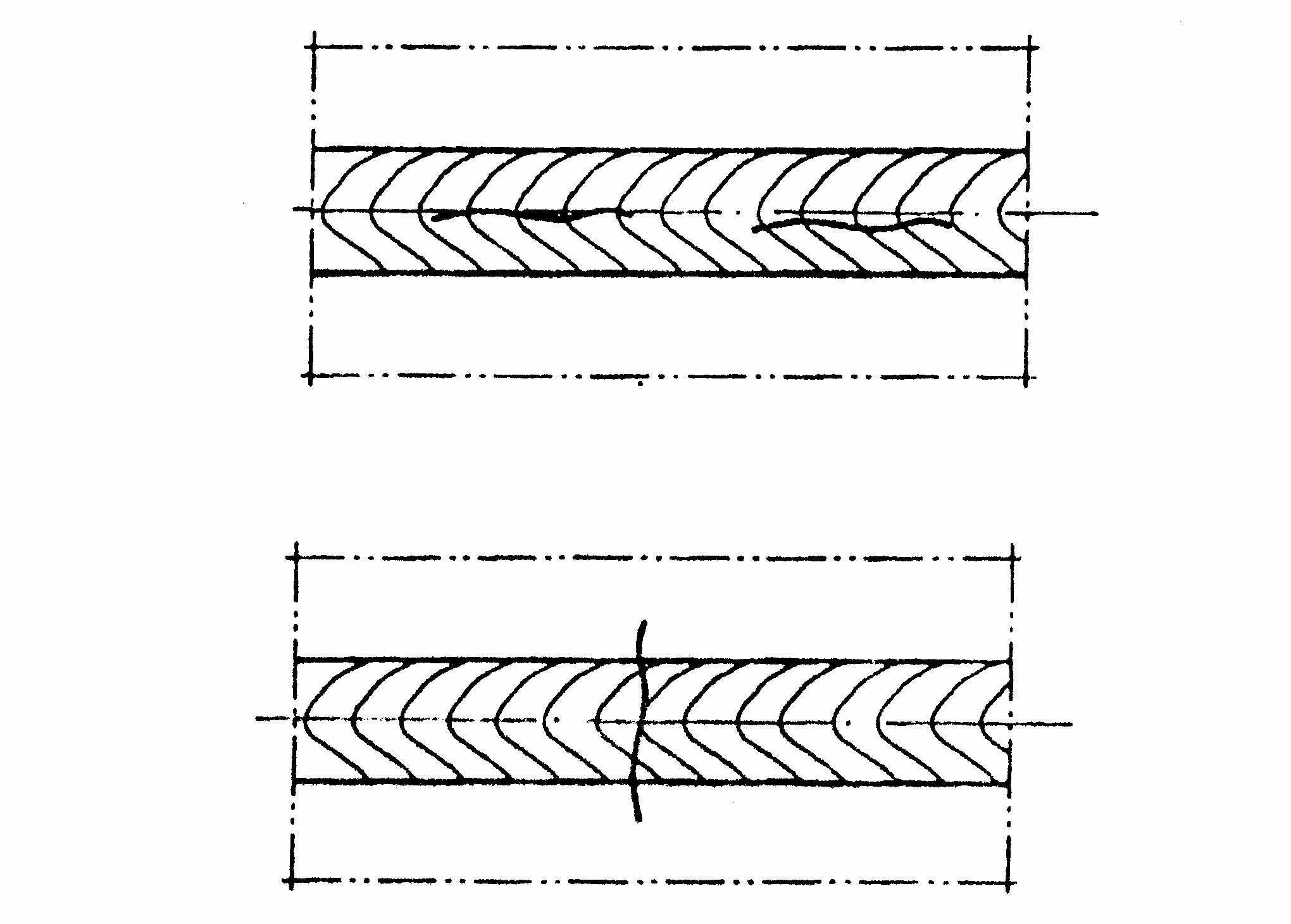

Продольные, поперечные и др. трещины в наплавленном и основном металле (рис. 7). Причиной образования трещин являются напряжения, возникающие вследствие неравномерного нагрева и охлаждения, усадки, изменения величины и расположения зерен металла под влиянием нагрева и охлаждения при сварке. Различают трещины горячие и холодные. Горячие трещины образуются в результате неравномерного перераспределения расплава между кристаллитами при переходе металла из жидкого состояния в твердое, что вызывает рост напряжений растяжения между кристаллитами. Горячие трещины проходят по границам кристаллитов и вызывают межкристаллическое разрушение металла. Образование холодных трещин связано с процессами перекристаллизации, быстрого и неравномерного охлаждения. В этом случае происходит внутрикристаллическое разрушение в металле. Появлению трещин способствуют такие дефекты, как поры, непровары, включения шлака и т.п. Особенно часто трещины появляются при быстром остывании металла после сварки. Участки с трещинами вырубают и заваривают вновь.

Рис. 7. Трещины.

а) продольная

трещина сварного соединения; б) поперечная

трещина сварного соединения; в)

разветвленная трещина сварного

соединения; г) радиальная трещина

сварного соединения; д) кратерная

трещина сварного соединения; е) расслоение

металла.

а)

б)

в)

г)

д)

е)

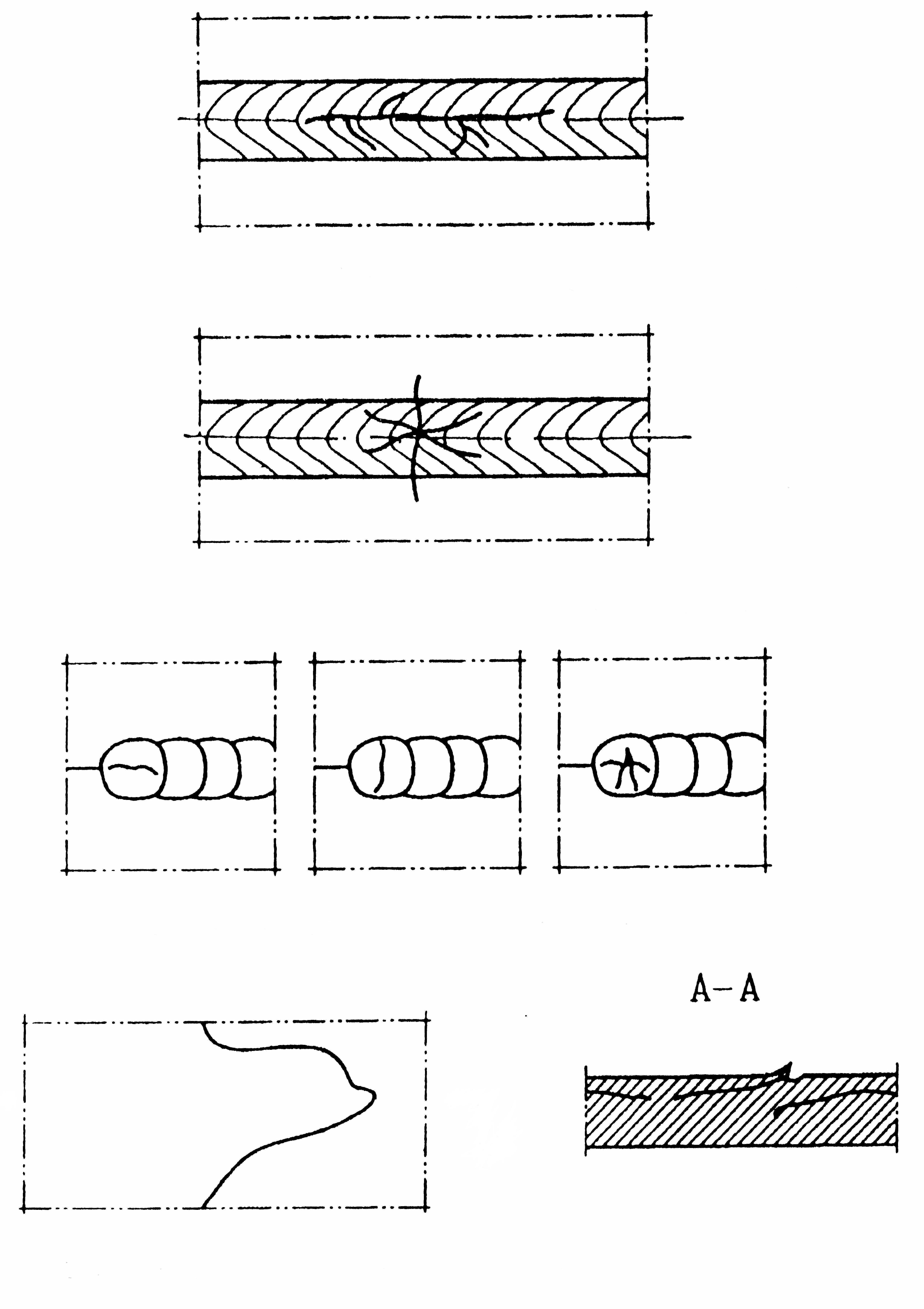

Наплывы (рис. 8 и 9.) образуются при слишком быстром плавлении электрода и натекании жидкого металла на недостаточно нагретую поверхность основного металла. Наплывы могут быть расположены в отдельных местах или иметь большую протяженность и сопровождаться непроваром основного металла или несплавлением кромок.

Кратер – дефект в виде полости или впадины, образовавшейся в результате усадки расплавленного металла при затвердевании (рис. 8). Располагается, как правило, в местах обрыва дуги или окончания сварки.

в)

б)

а)

г)

г)

а)

Р

б)

а) превышение выпуклости сварного шва; б) нормальный сварной шов; в) превышение усиления сварного шва; г) наплыв.

а)

б)

в)

Рис. 9. Виды наплыва.

а) протек; б) неполностью заполненная разделка кромок; в) ассиметрия углового шва.

Подрезы – уменьшение толщины основного металла в месте перехода к наплавленному (рис. 9). Этот дефект возникает при сварке излишне большим током или горелкой большой мощности. В месте подреза прочность сварного соединения понижается. Подрезы устраняют заваркой.

Брызги металла – дефект в виде затвердевших капель расплавленного металла на поверхности сваренных или наплавленных деталей с образованием или без образования кристаллической связи с основным металлом. Образуется при сварке излишне большим током или горелкой большой мощности при нахождении электрода или наплавляемого металла на большом расстоянии от свариваемой поверхности основного металла.

К основным внутренним дефектам относят следующие:

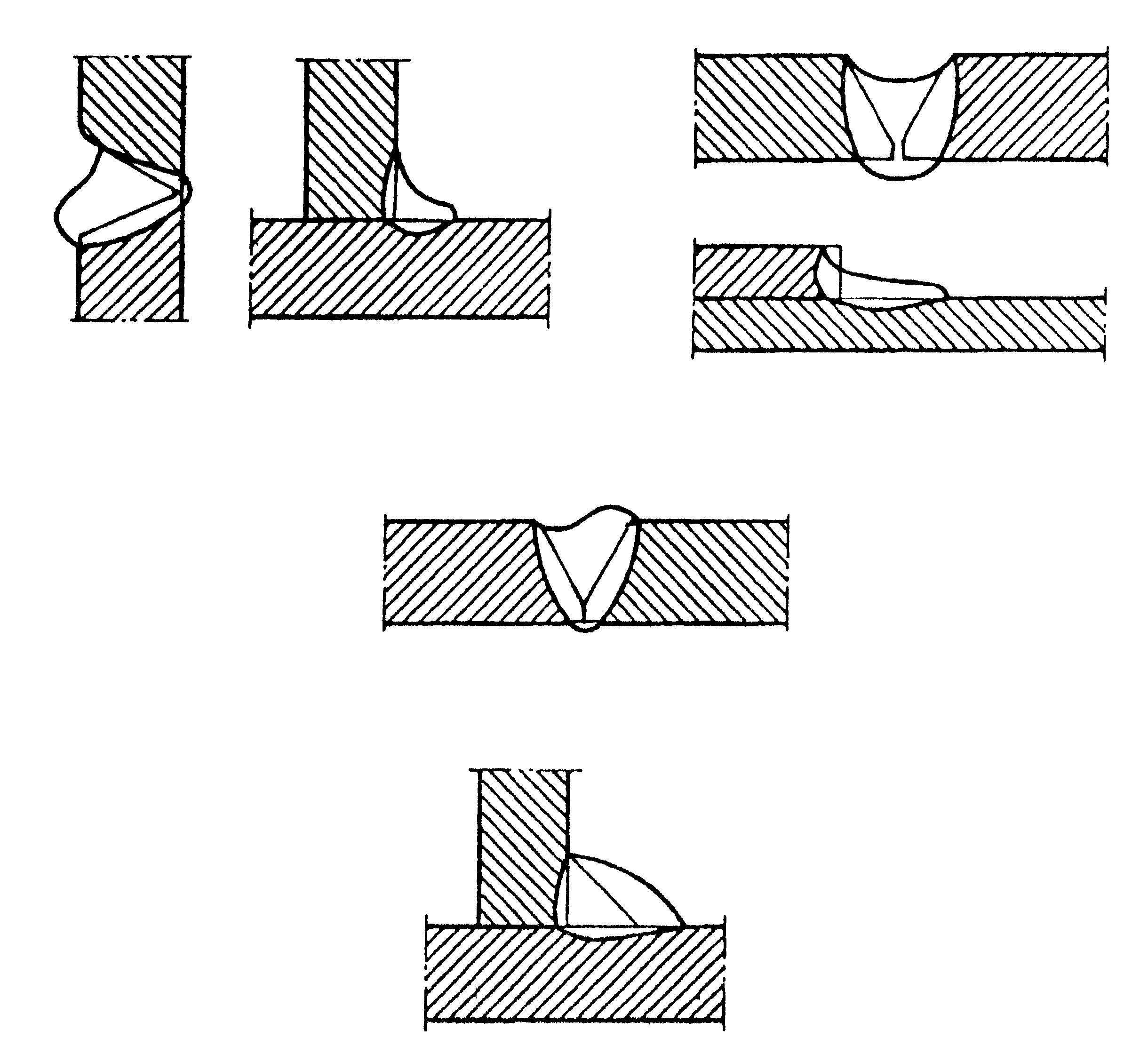

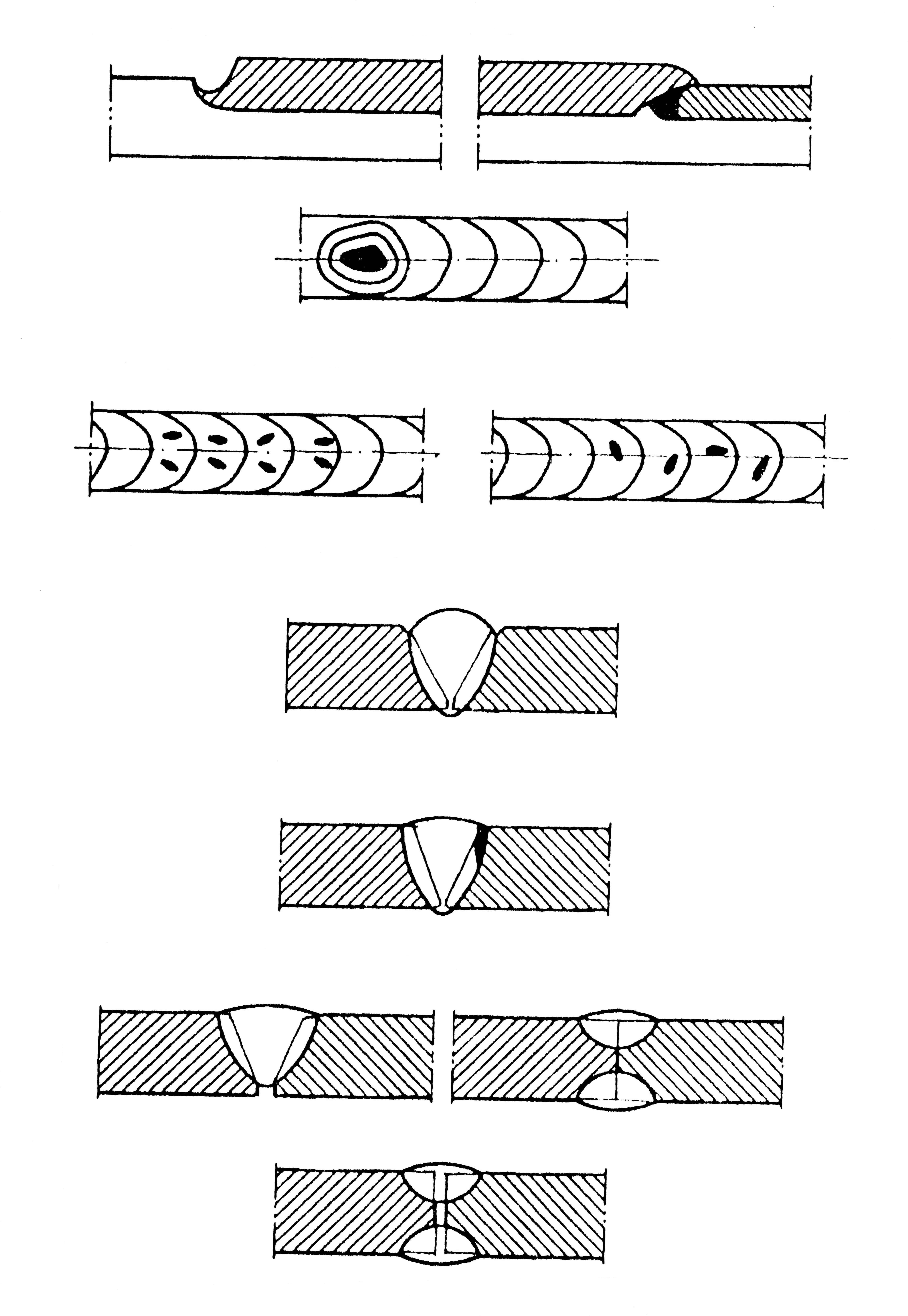

Непровар корня шва и несплавление кромок (рис. 10) выражается в несплавлении наплавленного и основного металла в корне шва. Непровар резко снижает прочность шва и соединение становиться ненадежным. В местах непровара концентрируются напряжения, которые еще больше понижают сопротивление шва внешним нагрузкам, особенно ударным. Причинами непровара являются: недостаточный ток или малая мощность горелки, слишком быстрое перемещение электрода или горелки, попадание в шов пленки окислов или слоя шлака, неудовлетворительная зачистка кромок. Непровар вырубают и дефектный участок заваривают.

Поры образуются вследствие поглощения расплавленным металлом водорода, окиси углерода, азота и др. газов, которые не успевают выделиться при застывании металла и остаются в нем в виде газовых пузырьков. Основной причиной появления пор является влажность электродного покрытия или неправильная регулировка пламени горелки. Поры могут появляться также в результате несоответствия химического состава присадочного металла, при наличии окалины и ржавчины на свариваемых кромках. Поры делают шов проницаемым для газа и жидкостей. Если поры выходят на поверхность шва их можно обнаружить при визуальном контроле. Если шов должен быть плотным, то пористые участки вырубают до основного металла и заваривают.

а)

б)

в)

г)

д)

Р

в)

г)

д)

а) кратер; б) свищи; в) подрез; г) несплавление; д) непровар.

Шлаковые включения и окислы ослабляют сечение шва. Они образуются при сварке длинной дугой или окислительным пламенем. Дефектные участки шва вырубают и заваривают.

Внутренние трещины возникают по тем же причинам, что и наружные. Участки шва с трещинами удаляют и заваривают.

Пережог характеризуется наличием в структуре металла шва окисленных зерен, обладающих малым взаимным сцеплением. Пережженный металл хрупок и не поддается исправлению. Пережог возникает при избытке кислорода в пламени. Пережженные участки шва полностью вырубают до чистого металла и заваривают.