Лабораторная работа 6

ИЗУЧЕНИЕ КОНСТРУКЦИЙ МЕХАНИЧЕСКИХ ЦЕЧЕЙ

Цель работы : ознакомление с конструкциями различных втулочно-роликовых и зубчатых цепей и с назначением, составляющих их деталей. Определение геометрических и несущих параметров цепей, эскизная разработка чертежей цепи и её деталей, расчёт и разработка чертежей сопрягаемых звёздочек.

1. Общая часть

Цепная

передача рис.1 относится к передачам

зацеплением гибкой связью. Состоит из

ведущей и ведомой звёздочек, огибаемых

цепью. Главный элемент цепной передачи

– грузовая, тяговая или приводная цепь,

которая, в свою очередь, состоит из

соединённых шарнирами звеньев. Грузовые

и тяговые цепи предназначены в основном

для малоскоростных и транспортирующих

механизмов и в учебном курсе «Детали

машин» рассматриваются факультативно,

тем более что конструкции данных цепей

весьма и весьма разнообразны. Для

выполнения курсовых проектов студенты,

как правило, применяют приводные

пластинчатые цепи.

Цепная

передача рис.1 относится к передачам

зацеплением гибкой связью. Состоит из

ведущей и ведомой звёздочек, огибаемых

цепью. Главный элемент цепной передачи

– грузовая, тяговая или приводная цепь,

которая, в свою очередь, состоит из

соединённых шарнирами звеньев. Грузовые

и тяговые цепи предназначены в основном

для малоскоростных и транспортирующих

механизмов и в учебном курсе «Детали

машин» рассматриваются факультативно,

тем более что конструкции данных цепей

весьма и весьма разнообразны. Для

выполнения курсовых проектов студенты,

как правило, применяют приводные

пластинчатые цепи.

К преимуществам цепных передач в сравнении с зубчатыми следует отнести возможность передачи движения при значительных межосевых расстояниях (большая трансмиссия), возможность передачи движения одновременно нескольким валам и относительно низкая точность изготовления и монтажа. В сравнении с ремёнными передачами они значительно более компактны, могут передавать практически любые мощности (до 2000 квт) и не имеют пробуксовки.

Рис.1.

Рис.2.

К недостаткам цепных передач следует отнести повышенный шум и динамические нагрузки в процессе зацепления, относительно низкую скорость (до 2-3м/с для втулочно-роликовых цепей и до 5м/с для зубчатых цепей), а также необходимость натяжных устройств в связи с неизбежным удлинением цепи в процессе работы.

2. Конструкция приводных цепей

Приводные цепи конструктивно подразделяются на втулочно-роликовые и зубчатые.

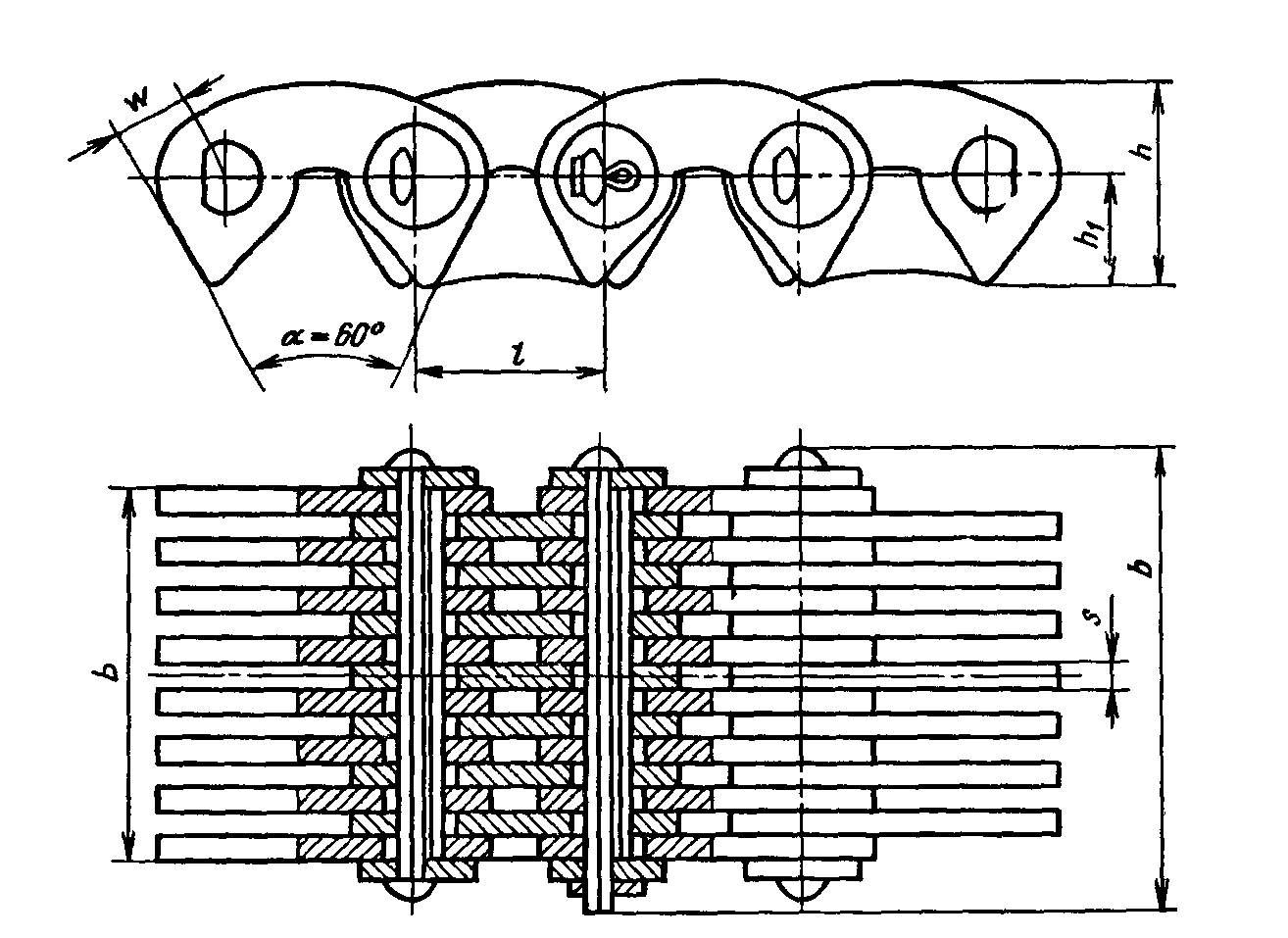

Втулочно-роликовые цепи (рис.2) как правило состоят из внутренних и наружных звеньев.

Во внутренние звенья запрессовываются втулки, на которые с зазором одеваются ролики. Внутренние звенья собираются с наружными посредством пальцев (валиков), которые запрессовываются в наружные пластины без зазора или с минимальным зазором, но в случае зазора посадочная часть пальцев выполняется с лыской, что исключает проворот пальца относительно пластины в процессе работы цепи. Проворот втулки относительно внутренних пластин также не допустим и это достигается либо прессовой посадкой втулки в пластину, либо аналогично посадочная часть втулки выполняется с лыской (на цепях с шагом более 80мм), а отверстие в пластинах прошивается протяжкой специальной формы.

Т аким

образом, когда цепь огибает звездочку,

проворот происходит только между втулкой

и пальцем. Конструкция типовых

втулочно-роликовых цепей стандартизирована

ГОСТ 13568. При выполнении курсовых проектов

рекомендуется выбирать цепи по данному

ГОСТу. Цепи выпускаются серийно на

Российских специализированных

машиностроительных заводах. На рис.3

показана типовая двухрядная

втулочно-роликовая цепь.

аким

образом, когда цепь огибает звездочку,

проворот происходит только между втулкой

и пальцем. Конструкция типовых

втулочно-роликовых цепей стандартизирована

ГОСТ 13568. При выполнении курсовых проектов

рекомендуется выбирать цепи по данному

ГОСТу. Цепи выпускаются серийно на

Российских специализированных

машиностроительных заводах. На рис.3

показана типовая двухрядная

втулочно-роликовая цепь.

Рис.3

Стандарт предусматривает изготовление ещё трёх и четырёх рядных цепей. На концевых участках цепей монтируются соединительные звенья с изогнутыми пластинами, позволяющие собирать цепь в замкнутый контур при общем нечётном количестве звеньев в контуре. При шаге цепи t = 78,1 мм и более возможно изготовление цепи только с изогнутыми пластинами – такие цепи лучше компенсируют ударную нагрузку, но имеют и большее удлинение под нагрузкой. Увеличение количества рядов цепи позволяет увеличивать её несущие параметры без ухудшения динамических характеристик.

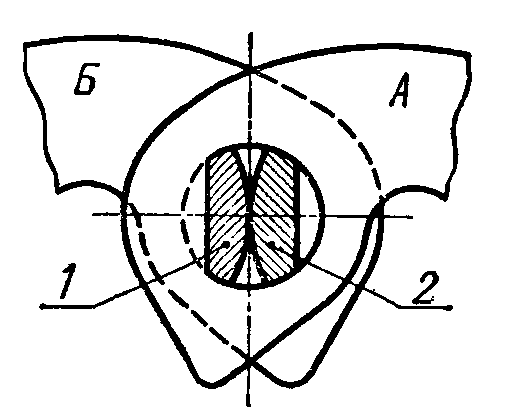

На рис.4 показана пластинчатая зубчатая цепь. Данные цепи применяют, как правило, для высокоскоростных передач. Конструкция и типоразмеры зубчатых цепей регламентированы ГОСТ 13552.

Рис.4

Использование большого

количества рядов (набора пластин)

позволяет уменьшить шаг цепи при

сохранении несущей способности

сравнительно с втулочно-роликовой цепью

и, естественно, снизить динамические

нагрузки при прочих равных условиях.

Данные цепи являются односторонними,

т. е. изгиб возможен только в одну с торону.

торону.

Рис. 5.

В процессе огибания звёздочки проворот звеньев происходит в шарнире, который выполняется из двух профильных пальцев как показано на рис.5. Благодаря такой конструкции шарнира исключается относительное скольжение между пальцем и пластиной, что способствует уменьшению износа.

В то же время, допустимый угол поворота в одном шарнире не должен превышать 150. Исходя из данного параметра минимальное число зубьев звёздочки z min= 360/15 = 24. Зубчатые цепи серийно выпускаются на максимальный шаг 31.75мм.