- •Предприятие как организационная система

- •Производственный процесс

- •Научные принципы организации производственного процесса

- •Принципы организации непрерывности производства.

- •Расчет длительности цикла сложного процесса

- •Организация производственного процесса в пространстве.

- •Формы организации производства

- •Организация автоматизированного производства.

- •Производительность ал

- •Особенности роторных линий.

- •Организация робото-технических комплексов

- •Организация инновационных процессов.

- •Этапы инновационного процесса.

- •Организация научно-исследовательских работ.

- •Нормативная база для изобретательства и рационализаторства

- •Организация конструкторской подготовки производства.

Производительность ал

Количество обработанных изделий (Q)/время обработки (τ) = Q

Цикловая производительность автоматических линий с жесткой связью это отношение изделий, изготовленных за 1 цикл к среднему времени одного цикла работы.

Среднее вермя представляет собой сумму из 3х времен

τ1 – машинное время, затраченное на формообразование, τ2 – время на зажим и фиксацию, транспортировку и подвод и отвод силовых органов, τ3 – время ожидания срабатывания медленно работающих агрегатов в составе линии.

Производительность линий с гибкой связью. Определяется по последней единице оборудования в составе линии.

Q = m(число параллельно работающих единиц оборудования)/средняя длительность цикла τ

Особенности роторных линий.

Автоматическая роторная линия это совокпность технологических и транспортных роторов, установленных на одной станине и объединенных системами привода и управления.

Роторный модуль это технологический транспортный модуль.

Принципиальные конструктивные отличия. На автоматических роторных конвеерных линиях предметы обработки и инструменты отделены от исполнительных органов, и расположены на гибких транспортных конвеерах.

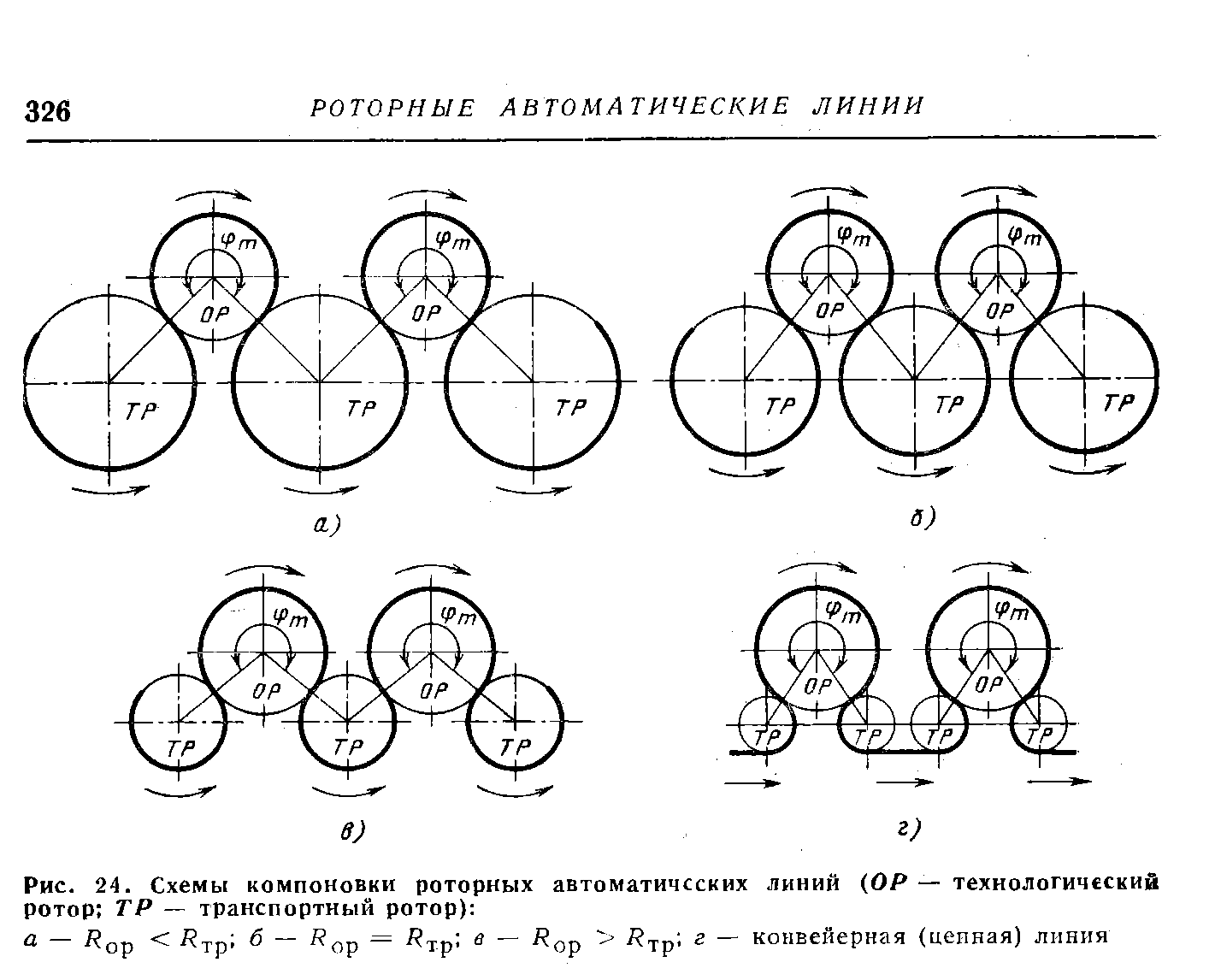

Образцы компоновки технологических и транспортных роторов в автоматических линиях

Структурная схема автоматической роторной линии

Включает в себя

Технологические машины, выполняющие обработку заготовки. При этом меняются геометрические параметры и физические и химические свойства.

Транспортные машины. Осуществляют перемещение, изменение ориентации и плотности потока объектов обработки.

Контрольные машины. Обеспечивают сплошной или выборочный контроль объектов обработки.

Энергетические машины предназначены для преобразования энергии движения и создания технологических сред и полей.

Автоматические роторные линии нашли широкое применение при:

Производстве изделий прессования, спекания, методов порошковой металлургии

При изготовлении брикетов, таблеток, химико-формацевтической промышленности.

Для выбора сборочных операций и комплектования рабочих изделий в такт.

Для выполнения термических, термохимических операций, таких как отжиг, нагрев, травление, сушка, промывка

Для выполнения контроля геометрических параметров изделия.

Особенности компоновочных схем АРЛ. Должны быть решены следующие задачи

Выбор оптимального количества гнезд (инструментальных блоков) в технологических роторах

Рациональное размещение технологических и транспортных роторов. Учитывая обслуживание, ремонт, совместимость и т.д.

Техпроцесс делется на группы, соответствующие участкам линий, возможность обеспечения максимального использования каждого участка.

Место размещения должно удовлетварять объемам, условиям хранения, транспортирования и межучастковых заделов.

Организация робото-технических комплексов

РБТ комплексы это системы машин, которые обеспечивают комплексную автоматизацию транспортно разгрузочных работ и технологических процессов в многономенклатурном производстве.

Под РТК понимают совокупность основного технологического оборудования, роботов и средств оснащения.

Факторы предопределяющие РТК

Утомительные и вредные, опасные для жизни условия производства.

Операции которое ограничены быстродействием рук и их утомляемость.

Высокий уровень взаимозаменяемости и стандартизации.

Переоснащение производства в целях интенсификации.

Необходимость повысить качество изделия с увеличением объемов и сокращением времени на выпуск одного изделия.

Уменьшение производственного травматизама и профессиональных заболевания.

19.03.13

Основной структурной единицей роботизированного производства являются промышленные роботы. История роботов в 3 поколения:

Автоматические манипуляторы. Выполняют работу по заданной жесткой программе.

Оснащено системами адаптивного управления, представляющее собой различные сенсорные устройства и программами обработки сенсорной информации.

Промышленные роботы, обладающие ИИ. Полностью заменяют человека в производстве.

Варианты схем обслуживания.

Один робот обслуживает 1 единицу оборудования. Применяется на простейших операциях (штамповка).

Один робот обслуживает несколько единиц оборудования.

Один робот обслуживает линию оборудования.

Несколько взаимосвязанных роботов, одновременно обслуживают одно технологическое оборудование. Когда на одном тех оборудовании одновременно выполняется несколько операций.

Несколько роботов обслуживают несколько единиц тех оборудования. Целесообразно, когда идет сборка или обработка и операция имеет кратковременный характер.

Для расчета длительности переходов составляются циклограммы, которые представляют из себя таблицу с указанием наименования перехода, их длительности и порядка.

Рассчитывается часовая производительность промышленных роботов и годовая.

Пч = 60/Топер

Пгод = Fд*Пч

Рабочий цикл промышленного робота – часть технологического цикла, которая характеризует время его работы и состоит из следующих периодов:

Время выбора детали

Перемещение детали в рабочую зону

Соединение детали с рабочим органом

Закрепление в рабочем органе

Возврат в исходное положение

Удаление детали из рабочей зоны.

Производительность РТК – количество изготовленных за определенный промежуток времени изделий.

Бывает производительность цикловая и среднесменная.

Пц=Nц/Тц

Универсальность РТК характеризуется возможностью изготовления изделий различных по назначению, но имеющих конструктивно технологические сходства.

Гибкое автоматизированное производство (ГАП) – представляет собой сложные технико-организационные системы, содержащие оборудование с ЧПУ, робото-технические комплексы, обрабатывающие центры , микропроцессорную технику, единые транспортно-материальные потоки, автоматизированные склады и транспортные системы.

Характеристика ГАП

Высокая производственно – технологическая гибкость, которая обеспечивается блочно-модульным составом основных и вспомогательных компонентов.

Постоянная мобильность производства, достигающееся компактной планировкой, принудительной синхронизацией работы, связью модулей через накопители, общей системой управлений и минимальной переналадкой.

Первичная единица комплексирования – гибкий производственный модуль. Представляет собой совокупность технологического оборудования с ЧПУ, РТК и накопителей заготовок.

Функциональные связи в ГАП

Структура ГАП

ГАП на уровне участка представляет собой. ГПМ(модули), автоматизированные системы управления (АСУ), модуль подготовки производства, модуль обслуживания, модуль удаления отходов.

На уровне цеха ГАП это: ГП участки, АСУ, АСУ Обеспечение производства, АСУ технологической подготовки, АСУ складирования, транспортирования и удаления отходов.

ГАП на уровне завода: автоматизированных цехов основного и вспомогательного производства, САПР, интегрированной АСУ, включая все стадии, автоматизированные системы технического обслуживания, ремонта, транспорта и складирования.

Гибкие производственные системы (ГПС) – комплексная автоматизированное производство, управляемая как единое целое, многоуровневой иерархической системой АСУ, и осуществляющее полный производственный цикл изготовления изделий.

Существует ГАМ (модули), ГА линии, ГА комплексы.

Число станков для ГАК определяются исходя из средней станкоемкости обработки деталей. ГАК устанавливается годовое плановое задание, действительный фонд рабочего времени, рассчитывается такт работы равный отношению действительному фонду рабочего времени к годовому плановому заданию.

Можно рассчитать число станков.

W = Nг/Nп.з.

Если брать исходя из средней станкоемкости

W = tcp/r