- •Введение

- •2 Чертеж детали, назначение параметров качества обработки

- •3 Технологическая подготовка управляющей программы

- •3.1 Заготовка, обоснование метода её получения

- •3.2 Выбор системы чпу, исходя из анализа формы детали

- •3.3 Выбор технологического оборудования

- •3.3.1 Токарный станок с чпу модели 16к20фзс32

- •3.3.2 Устройство чпу модели 2р22

- •3.4 Технологический маршрут обработки детали

- •3.5 Выбор инструмента

- •3.6 Назначение режимов обработки

- •4 Математическая подготовка управляющей программы

- •4.1 Кодирование

- •4.2 Управляющая программа

- •5 Выводы

- •Список литературы

3.3.2 Устройство чпу модели 2р22

Устройства, выдающие управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта, называют устройствами числового программного управления УЧПУ.

Станок 16К20ФЗС32 оснащен УЧПУ модели 2Р-22. По виду обработки геометрической информации, устройство 2Р-22 является контурным, следовательно, его можно применять для обработки на станке таких деталей, как в данной курсовой работе.

Устройство обеспечивает одновременное управление с круговой и линейной интерполяцией по двум координатным осям.

В состав УЧПУ входят отдельные функционально-законченные блоки:

приборный блок;

блок отображения символьной информации;

пульт управления;

кассетный накопитель на магнитный ленте.

Данное устройство ЧПУ 2Р-22 предусматривает возможность ввода программы в диалоговом режиме с пульта управления или с программоносителя.

3.4 Технологический маршрут обработки детали

Технологический маршрут обработки детали в данной курсовой работе заключается в последовательности переходов, проводимых в станке 16К20ФЗС32. В маршрут обработки не включаются такие операции:

заготовительная,

фрезерно-центровальная (фрезерование торцов),

маркировочная,

промывочная,

контроль,

т.к. они производятся на другом технологическом оборудовании.

Операция 010: токарная.

Переход №1. Сверление осевого сквозного отверстия сверлом Т1.

Переход №2. Черновое точение наружной поверхности заготовки правым резцом Т2.

Переход №3. Чистовое точение наружной поверхности правым резцом Т3.

Переход №4. Черновое точение наружной поверхности заготовки правым резцом Т4.

Переход №5. Чистовое точение наружной поверхности правым резцом Т4.

Переход №6. Точение наружной канавки канавочным резцом Т5.

Переход №7. Точение наружной канавки канавочным резцом Т5.

Переход №8. Точение наружной канавки канавочным резцом Т5.

Переход №9. Нарезание наружной резьбы резьбовым резцом Т6.

Переход №10. Отрезка обработанной детали отрезным резцом Т7.

3.5 Выбор инструмента

Для обработки детали требуемой формы необходим следующий режущий инструмент:

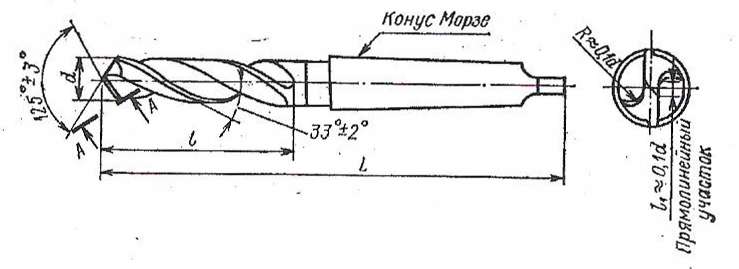

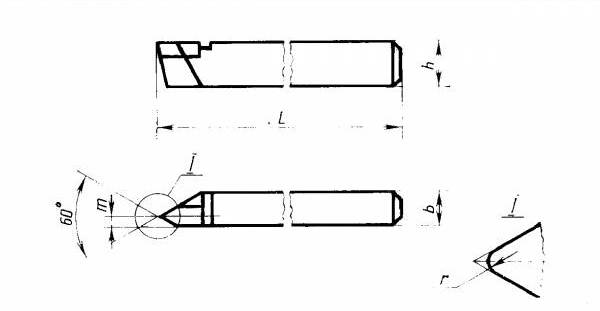

Сверло (Т1)

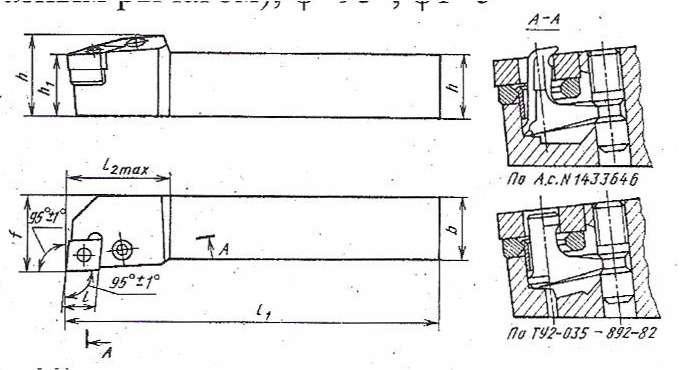

Проходной резец (Т2, Т3)

Для чернового и чистового точения наружной поверхности выбираем резец проходной с механическим креплением четырехгранной режущей пластины (крепление L-образным рычагом); =95°, l =5°.

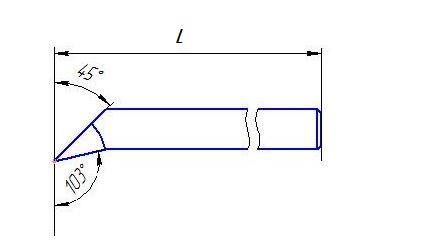

Специальный резец с отогнутой головкой (Т4)

Для чернового и чистового точения наружной поверхности на участке сложного профиля выбираем специальный цельный проходной резец с отогнутой головкой.

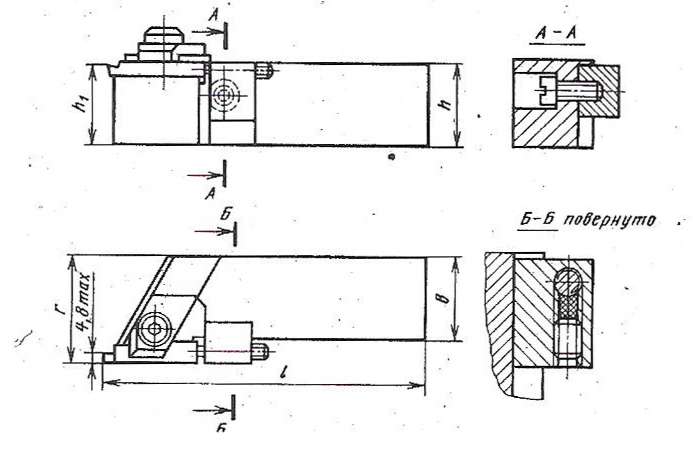

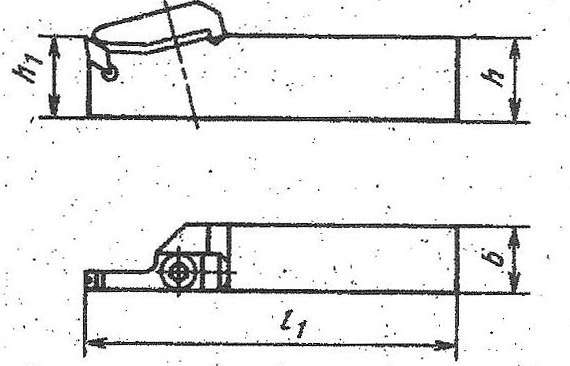

Канавочный резец (Т5)

Для прорезания канавки выбираем канавочный резец с механическим креплением режущей пластины (крепление пластины прихватом).

Резьбовой резец (Т6)

Отрезной резец (Т7)

Для отрезки детали выбираем отрезной резец с креплением прихватом одно-кромочной пластины.

3.6 Назначение режимов обработки

Переход №1: Сверление осевого сквозного отверстия сверлом Т1.

Диаметр сверла D = 10 мм

Глубина сверления за 1 рабочий ход P = 48 мм

Подача на оборот Sтабл= 0,15 мм/об

Скорость резания Vтабл = 30 мм/мин

Частота вращения:

n=1000*Vтабл/(π*Dсв)=1000*35/(3,14*10) = 955,41 об/мин.

Переход №2. Черновое точение наружной поверхности заготовки правым резцом Т2.

Глубина резания выбирается при черновом точении в зависимости от жесткости системы СПИД, мощности привода, вида режущего инструмента:

t=2 мм.

Подача на оборот S=0,7 мм/об

Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - скорость резания = 157 мм/об

К1 - коэффициент, зависящий от стойкости резца = 0,92

К2 - коэффициент, зависящий от обрабатываемого материала = 1,15

КЗ - коэффициент, зависящий от состояния обрабатываемой поверхности = 1,0

К4 - коэффициент, зависящий от материала резца = 1,0

К5 - коэффициент, зависящий от геометрии резца = 0,81

V= 157*0,92*1,15*1,0*1,0*0,81=134 м/мин

Частота вращения шпинделя

n=1000*V/(π*Dзаг.) = 1000*134/(3.14*56) = 762 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 104/(0,7*762) = 0,2 мин

Стойкость резца Т2: Т0=90 мин

Переход №3. Чистовое точение наружной поверхности правым резцом Т3.

Глубина резания t = 1 мм

Подача на оборот S=0,30 мм/об

Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - скорость резания = 222 мм/об

К1 - коэффициент, зависящий от стойкости резца = 0.92

К2 - коэффициент, зависящий от обрабатываемого материала = 1,15

КЗ - коэффициент, зависящий от состояния обрабатываемой поверхности = 1,0

К4 - коэффициент, зависящий от материала резца = 1,0

К5 - коэффициент, зависящий от геометрии резца = 0,81

V= 222*0,92*1,15*1,0*1,0*0,81=190 м/мин

Частота вращения шпинделя

n=1000*V/(π*Dзаг.) = 1000*190/(3.14*56) = 1080 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 104/(0,30*1080) = 0,3 мин

Стойкость резца Т3: Т0=90 мин

Переход №4. Черновое точение наружной поверхности заготовки правым резцом Т4.

Глубина резания t = 1 мм

Подача на оборот S=0,5 мм/об

Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - скорость резания = 166 мм/об

К1 - коэффициент, зависящий от стойкости резца = 0.92

К2 - коэффициент, зависящий от обрабатываемого материала = 1,15

КЗ - коэффициент, зависящий от состояния обрабатываемой поверхности = 1,0

К4 - коэффициент, зависящий от материала резца = 1,0

К5 - коэффициент, зависящий от геометрии резца = 1,13

V= 166*0,92*1,15*1,0*1,0*1,13=198,5 м/мин

Частота вращения шпинделя

n=1000*V/(π*Dзаг.) = 1000*198,5/(3.14*56) = 1126 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 82/(0,5*1126) = 0,15 мин

Стойкость резца Т4: Т0=90 мин

Переход №5. Чистовое точение наружной поверхности правым резцом Т4.

Глубина резания t = 1 мм

Подача на оборот S=0,3 мм/об

Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - скорость резания = 222 мм/об

К1 - коэффициент, зависящий от стойкости резца = 0.92

К2 - коэффициент, зависящий от обрабатываемого материала = 1,15

КЗ - коэффициент, зависящий от состояния обрабатываемой поверхности = 1,0

К4 - коэффициент, зависящий от материала резца = 1,0

К5 - коэффициент, зависящий от геометрии резца = 1,13

V= 222*0,92*1,15*1,0*1,0*1,13= 265,4 м/мин

Частота вращения шпинделя

n=1000*V/(π*Dзаг.) = 1000*265,4/(3.14*56) = 1509 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 82/(0,5*1509) = 0,1 мин

Стойкость резца Т4: Т0=90 мин

Переход №6. Точение наружной канавки канавочным резцом Т5.

Глубина резания t = 4 мм

Подача на оборот S=0,12 мм/об

Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2, где

Vтабл. = 136 мм/об

К1 = 1,0

К2 = 1,0

V= 136*1,0*1,0 = 136 м/мин

Частота вращения шпинделя

n=1000*V/(π*Dкон.) = 1000*136/(3.14*30) = 1443 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 7/(0,12*1443) = 0,04 мин

Стойкость резца Т5: Т0=60 мин

Переход №7. Точение наружной канавки канавочным резцом Т5.

Глубина резания t = 4 мм

Подача на оборот S=0,12 мм/об

Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2, где

Vтабл. = 136 мм/об

К1 = 1,0

К2 = 1,0

V= 136*1,0*1,0 = 136 м/мин

Частота вращения шпинделя

n=1000*V/(π*Dкон.) = 1000*136/(3.14*30) = 1443 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 7/(0,35*1443) = 0,04 мин

Стойкость резца Т5: Т0=60 мин

Переход №8. Точение наружной канавки канавочным резцом Т5.

Глубина резания t = 4 мм

Подача на оборот S=0,12 мм/об

Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2, где

Vтабл. = 136 мм/об

К1 = 1,0

К2 = 1,0

V= 136*1,0*1,0 = 136 м/мин

Частота вращения шпинделя

n=1000*V/(π*Dкон.) = 1000*136/(3.14*30) = 1443 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 7/(0,35*1443) = 0,04 мин

Стойкость резца Т5: Т0=60 мин

Переход №9. Нарезание наружной резьбы резьбовым резцом Т6.

Шаг резьбы F = 1,5 мм

Подача принимается равной шагу резьбы S = 1,5 мм/об

Наружный диаметр резьбы D = 22 мм

Внутренний диаметр резьбы:

X = D-2×(F-F/6-F/8) = 22-2×(1,5-1,5/6-1,5/8) = 19,87 мм

Глубина резания за 1 проход:

P = (X-D)/2*i

Количество проходов при резьбонарезании (табличное значение): i=5

P = (22-19,9)/2*5 = 0,21 мм

Скорость резания V=

*Kv

*Kv

где СV, Т, показатели степеней m, x, y – табличные значения:

Сv = 14,8

Т = 80

m = 0,11

х = 0,7

у = 0,3

Поправочный коэффициент Кv принимается равным единице: Kv = 1.

V = (14,8*50,7)/(800,11*1,50,3) = 24,9 м/мин

Частота вращения шпинделя:

n=1000*V(π*D) = 1000*24,9/(3.14*22) = 360 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 29/(1,5*360) = 0,05 мин

Стойкость резца Т6: Т0=60 мин

Переход №10. Отрезка обработанной детали отрезным резцом Т7.

Глубина резания выбирается при черновом точении в зависимости от жесткости системы СПИД, мощности привода, вида режущего инструмента t = 4 мм

Подача на оборот S=0,09 мм/об

Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ, где

Vтабл. - 55 мм/об

К1 – 0,8; К2 - 1,15; КЗ - 1,0

V= 55*0,8*1,15*1,0=51м/мин

Частота вращения шпинделя:

n=1000*V/(π*D) = 1000*51/(3.14*50) = 324 об/мин

Основное время обработки (машинное)

Т0= Lpx/(S*n) = 25/(0,09*324) = 0,86 мин

Стойкость резца Т7: Т0=90 мин