- •Теоретичні основи

- •Сутність і мета макроскопічного аналізу

- •Об’єкти дослідження й аналізу макроструктури

- •Класифікація зламів

- •Відбирання проб і виготовлення зразків

- •Методи, реактиви і режими травлення об’єктів макроскопічного аналізу

- •Методи і реактиви глибокого травлення

- •Методи і реактиви поверхневого травлення

- •Метод відбитків

- •Аналіз і оцінка макроструктури

- •Аналіз дефектів макроструктури за еталонними шкалами

- •Аналіз дефектів макроструктури за фотографіями

- •Дефекти макроструктури, які аналізують за зламами

- •Дефекти макроструктури, які аналізують на макротемплетах, а потім на зламах

- •Обладнання, матеріали та інструменти

- •Послідовність виконання роботи

- •Зміст і вимоги до звіту

- •Контрольні запитання

- •Список літератури

Відбирання проб і виготовлення зразків

Проба — це частина металопродукції, яка відібрана для виготовлення з неї заготовок для зразків. Заготовка — це частина проби, з якої виготовляють зразки. Інколи заготовкою може бути проба. Зразок — це частина проби або заготовки певних розмірів, яка використовується для досліджень.

Місце і напрям вирізування зразків із виробу, кількість проб і місце відбирання їх від литої заготовки регламентується стандартами і технічними умовами на конкретні види металопродукції. Якщо такі вимоги відсутні, тоді проби для контролю відбирають із заготовок з тих частин (місць) зливка, які є найбільш забруднені. Процедура відбирання проб залежить від методу виплавлення та розливання зливків, їх розмірів, кількості партій, режиму охолодження, термічної обробки тощо.

Рекомендації стосовно відбирання проб для контролю зливків наступні:

при розливанні металу згори для контролю відбирають проби від першого та від останнього зливків;

метал вакуумно–індукційного виплавлення контролюють за одною пробою, відібраною з підприбуткової частини кожного зливка;

метал вакуумно–дугового, електронно–променевого, плазмово–дугового й електрошлакового переплавів контролюють на пробах із заготовок, що відповідають верхній і нижній частинам одного або двох зливків від партії (плавки);

метал після подвійного переплавлення (вакуумно–індукційне й вакуумно–дугове, електрошлакове й вакуумно–дугове та інші) контролюють згідно рекомендацій, передбачених для останнього методу переплавлення;

із металу однієї плавки відбирають проби від зливків максимального перерізу, а результати контролю розповсюджуються на всі партії зливків меншого перерізу даної плавки;

проби для контролю на флокени відбирають від будь–яких заготовок після завершення повного циклу режиму охолодження або технологічної обробки кожної партії (плавки), причому при однакових режимах охолодження заготовок різних перерізів проби відбирають від партії заготовок максимального перерізу даної плавки.

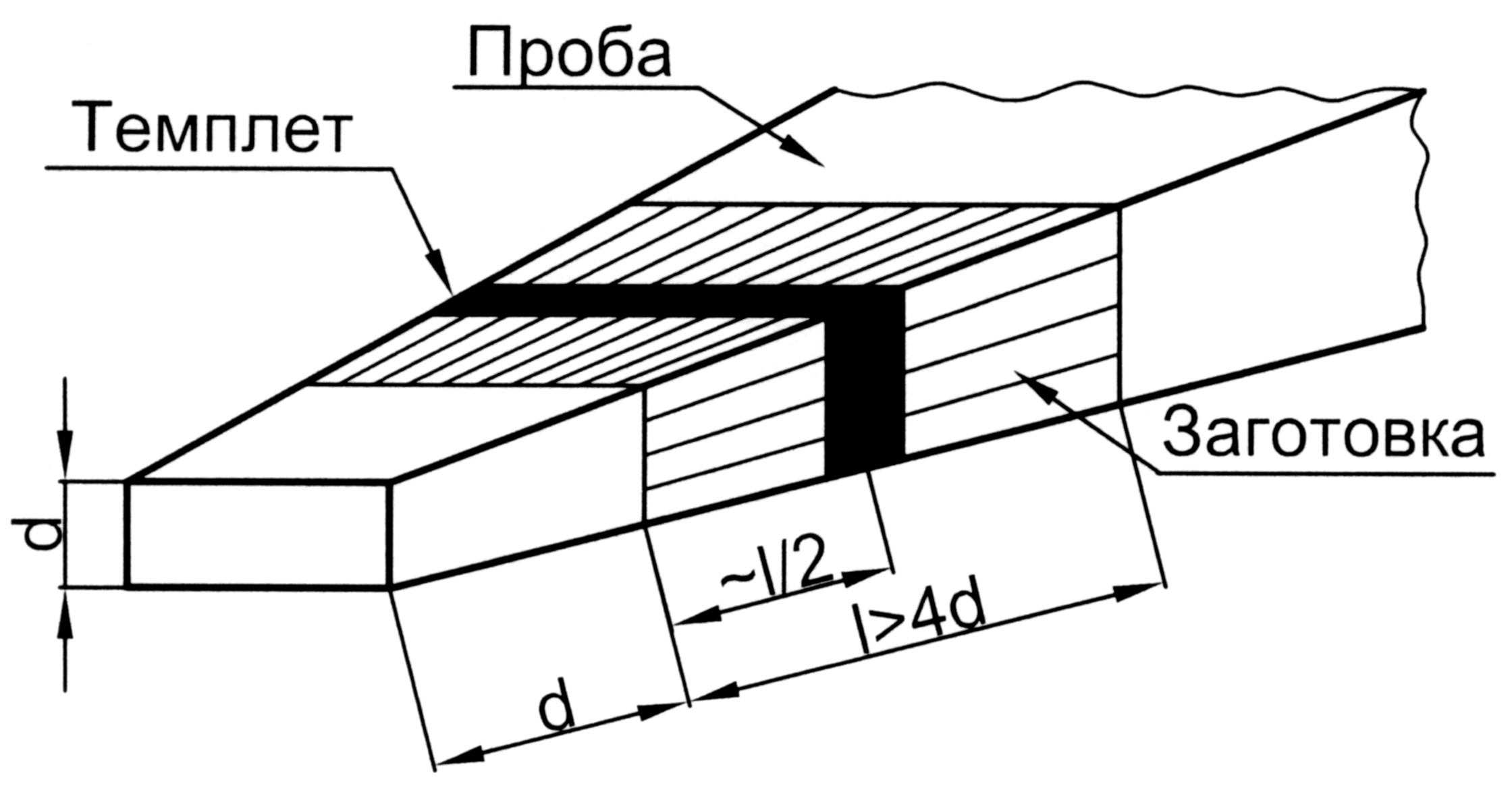

Для контролю і вивчення макроструктури зливків, катаних і кованих заготовок, штамповок найчастіше використовують зразки, які називають темплетами. Темплет — це поперечний зразок, який вирізують перпендикулярно напрямку прокатування або кування через повний переріз заготовки (рис. 1.5.).

При вирізуванні темплета віддаль від краю проби до заготовки повинна бути не меншою від товщини проби d або її діаметра. Довжина заготовки l повинна бути не меншою від чотирьох товщин (діаметрів) проби. Темплет вирізають із середньої частини заготовки. Товщина темплета становить 15 ... 30 мм. Якщо товщина (діаметр) проби перевищує 250 мм, тоді дослідження проводять на перекованих заготовках. Для цього від проби відрізають заготовку завдовжки не менше ніж одна товщина (діаметр) проби і перековують її на розмір 90...140 мм, якщо стандартом не передбачено інших розмірів. Із середини перекованої заготовки вирізають темплет.

|

Рис. 1.5. Схема вирізування темплета із заготовки

Проби, заготовки і темплети вирізають усіма способами механічної обробки на металообробних верстатах, які не викликають зміни структури — розрізуванням, фрезеруванням, струганням тощо. У місці вирізування температура не повинна перевищувати 50...60 ºС. Часто проби вирізають пилами, абразивними кругами, кисневими різаками, залишаючи припуск на механічну обробку 20...50 мм. Поверхня зразків (темплетів) повинна бути рівною, гладкою, без слідів наклепу і перепалу.

Місце вирізування зразків і вибір орієнтації досліджуваної площини залежить від об’єкта дослідження (литво, поковки, прокат, штамповані заготовки, зварні чи термічно оброблені деталі) та мети дослідження (наприклад, виявлення дефектів, що порушують суцільність металу, неоднорідність структури, первинну кристалізацію тощо). Зразки вирізають з одного або кількох місць зливка, заготовки чи деталі як у поздовжньому, так і в поперечному напрямках. Зразки з невисокою твердістю обробляють на фрезерному або стругальному верстатах, а зразки з високою твердістю — на плоскошліфувальному верстаті. На завершення — поверхні зразків, котрі призначені для дослідження, шліфують вручну шліфувальним папером грубої зернистості в одному напрямку, отримавши макрошліф. Готовий для дослідження макрошліф отримують після промивання зразків проточною водою, знежирювання та просушування.

Шорсткість поверхні темплетів, підготованих для арбітражних досліджень, не повинна перевищувати 20 мкм. У випадках, коли матеріал має велику структурну неоднорідність або його твердість перевищує HB 388, тоді темплети перед шліфуванням піддають термічній обробці (відпалюють, нормалізують чи відпускають).

Макроструктуру виявляють травленням спеціально підібраними реактивами. Реактиви активніше взаємодіють з тими ділянками макрошліфів, де наявні різного роду дефекти та неметалеві включення, завдяки їх вибірковій дії на структурні елементи поверхні макрошліфа.

Контроль металу на наявність флокенів можна проводити на поздовжніх темплетах або поздовжніх зламах і методом ультразвукової дефектоскопії. Довжина поздовжніх темплетів повинна становити 100 ... 150 мм. Поздовжні зразки вирізають паралельно напрямку прокатування чи кування, а площина шліфа повинна співпадати або розташовуватись поблизу осьової площини заготовки.

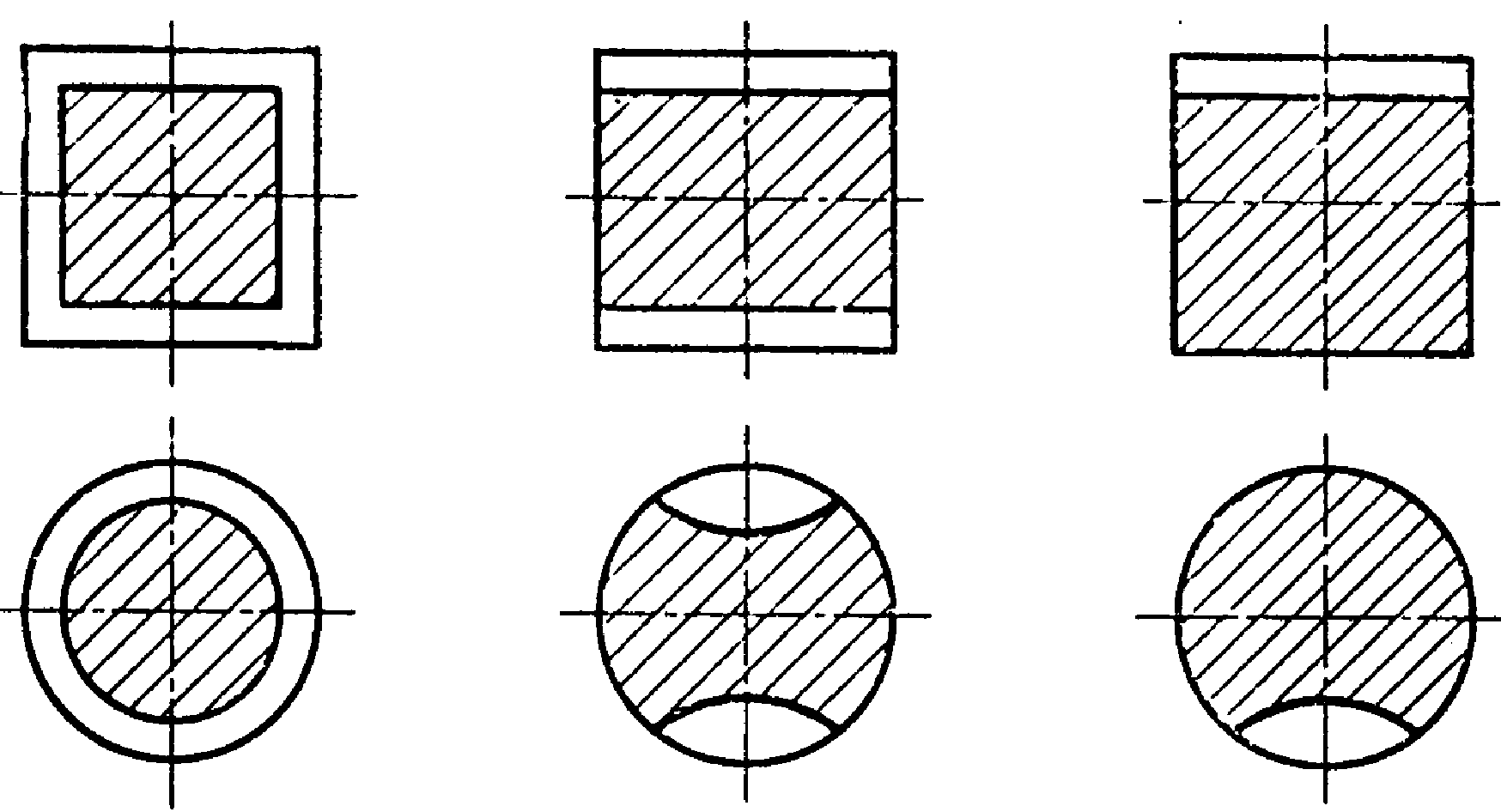

Контроль макроструктури за зламами проводять на зразках з поперечною або поздовжньою орієнтацією волокон. Для одержання зламів із заготовок з поперечними волокнами їх попередньо надрізують. Надрізи можуть бути по периметру, двосторонніми або односторонніми (рис. 1.6.). Площа зламу повинна бути не меншою за половину площі перерізу заготовки. Злами отримують руйнуванням зразків або заготовок великим сконцентрованим навантаженням з максимальною швидкістю.

Для контролю макроструктури за зламами з поздовжніми волокнами використовують спеціально вирізані зразки чи темплети після травлення. Як правило, на темплеті перед руйнуванням роблять надріз по осьовій лінії або через місце з дефектами, але з протилежного боку до площини макрошліфа. Глибина надрізів повинна бути не менше за 10 мм для заготовок розміром понад 80 мм і 5 мм — для заготовок розміром менше за 80 мм.

|

||

а |

б |

в |

а – по периметру; б – двосторонні; б – односторонні

Рис. 1.6. Схеми надрізування заготовок