- •Теоретичні основи

- •Сутність і мета макроскопічного аналізу

- •Об’єкти дослідження й аналізу макроструктури

- •Класифікація зламів

- •Відбирання проб і виготовлення зразків

- •Методи, реактиви і режими травлення об’єктів макроскопічного аналізу

- •Методи і реактиви глибокого травлення

- •Методи і реактиви поверхневого травлення

- •Метод відбитків

- •Аналіз і оцінка макроструктури

- •Аналіз дефектів макроструктури за еталонними шкалами

- •Аналіз дефектів макроструктури за фотографіями

- •Дефекти макроструктури, які аналізують за зламами

- •Дефекти макроструктури, які аналізують на макротемплетах, а потім на зламах

- •Обладнання, матеріали та інструменти

- •Послідовність виконання роботи

- •Зміст і вимоги до звіту

- •Контрольні запитання

- •Список літератури

Мета роботи. Ознайомитися: із сутністю і метою макроскопічного аналізу; основними об’єктами (зразками) дослідження макроструктури і технологією їх виготовлення; з класифікацією, будовою і аналізом зламів для встановлення зв’язку між їх виглядом, будовою металу та причинами його руйнування; із класифікацією дефектів макроструктури й застосуванням еталонних шкал для їх оцінки. Засвоїти основні методи макроскопічного аналізу. Навчитись робити висновки щодо якості макроструктури металів і сплавів.

Теоретичні основи

Сутність і мета макроскопічного аналізу

Макроскопічний аналіз (макроаналіз) — це метод дослідження будови металів і сплавів неозброєним оком або за допомогою лупи при невеликих збільшеннях (до 30 разів). Будову металів і сплавів, яку виявляють макроаналізом, називають макроструктурою.

Макроаналізом можна виявити такі особливості будови металу:

грубі неметалеві включення;

приховані дефекти металу (тріщини, пористість, усадкову рихлість, зональну неоднорідність, газові бульбашки, центральну пористість, підкіркові пухирі, свищі, шлакові включення тощо);

наявність включень у металі та характер їх розміщення (наприклад, ліквація в сталях сульфідів, фосфідів та інших включень);

вид зламу й особливості кристалічної будови матеріалу, причини руйнування деталі;

характер кристалічної будови (дендритну будову, ділянки транскристалізації литого металу, зернисту будову прокатаного і відпаленого металу, волокнисту структуру деформованого металу, розміщення волокон у композиційному матеріалі тощо);

структуру металу, що формується при первинній кристалізації;

неоднорідність будови сплавів, котра зумовлена обробкою тиском;

ступінь хімічної неоднорідності поверхневих шарів та їх товщину на виробах після термічної, хіміко–термічної чи термомеханічної обробок;

структуру та якість зварних з’єднань (непровари, шаруватість наплавленого металу, шлакові включення, усадкову рихлість, ліквацію домішок тощо).

Необхідно зауважити, що макроаналіз не є завершальним методом дослідження. Він лише дає змогу зробити попередній висновок про структуру металу і не виявляє багатьох особливостей його будови.

Об’єкти дослідження й аналізу макроструктури

Методом макроскопічного аналізу можна вивчати макроструктуру трьох основних об’єктів — поверхні заготовок (напівфабрикатів, поковок, зливків тощо) чи готових виробів; зламів; макрошліфів.

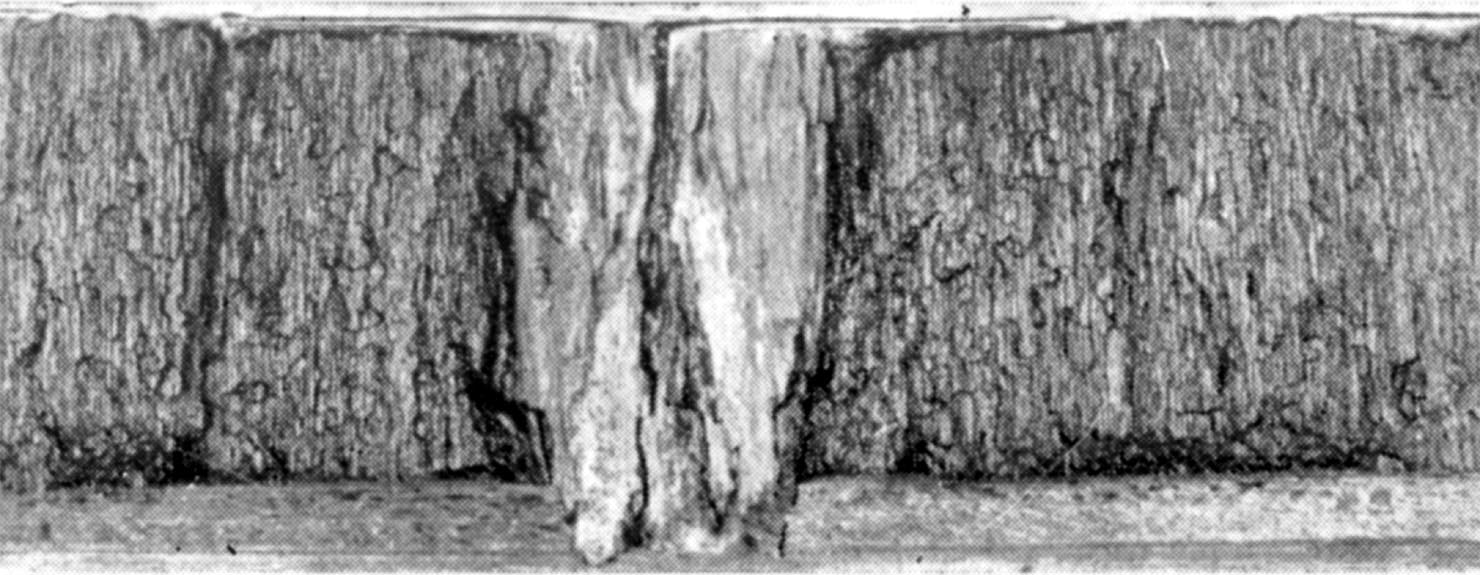

Поверхня заготовки або виробу дає інформацію про дефекти макроструктури, які утворилися безпосередньо на його поверхні: шлакові включення, тріщини, пористість, рихлість тощо (рис. 1.1.). Оглядаючи поверхню виробу, можна охарактеризувати її загальну будову, встановити вид технологічного процесу, застосованого для його виготовлення (литво, обробка тиском, різання, зварювання), охарактеризувати якість обробки, а також виявити порушення суцільності у поверхневих шарах.

а |

б |

а – тріщина на дні зливка; б – шорстка поверхня прутка

Рис. 1.1. Дефекти макроструктури поверхні заготовок

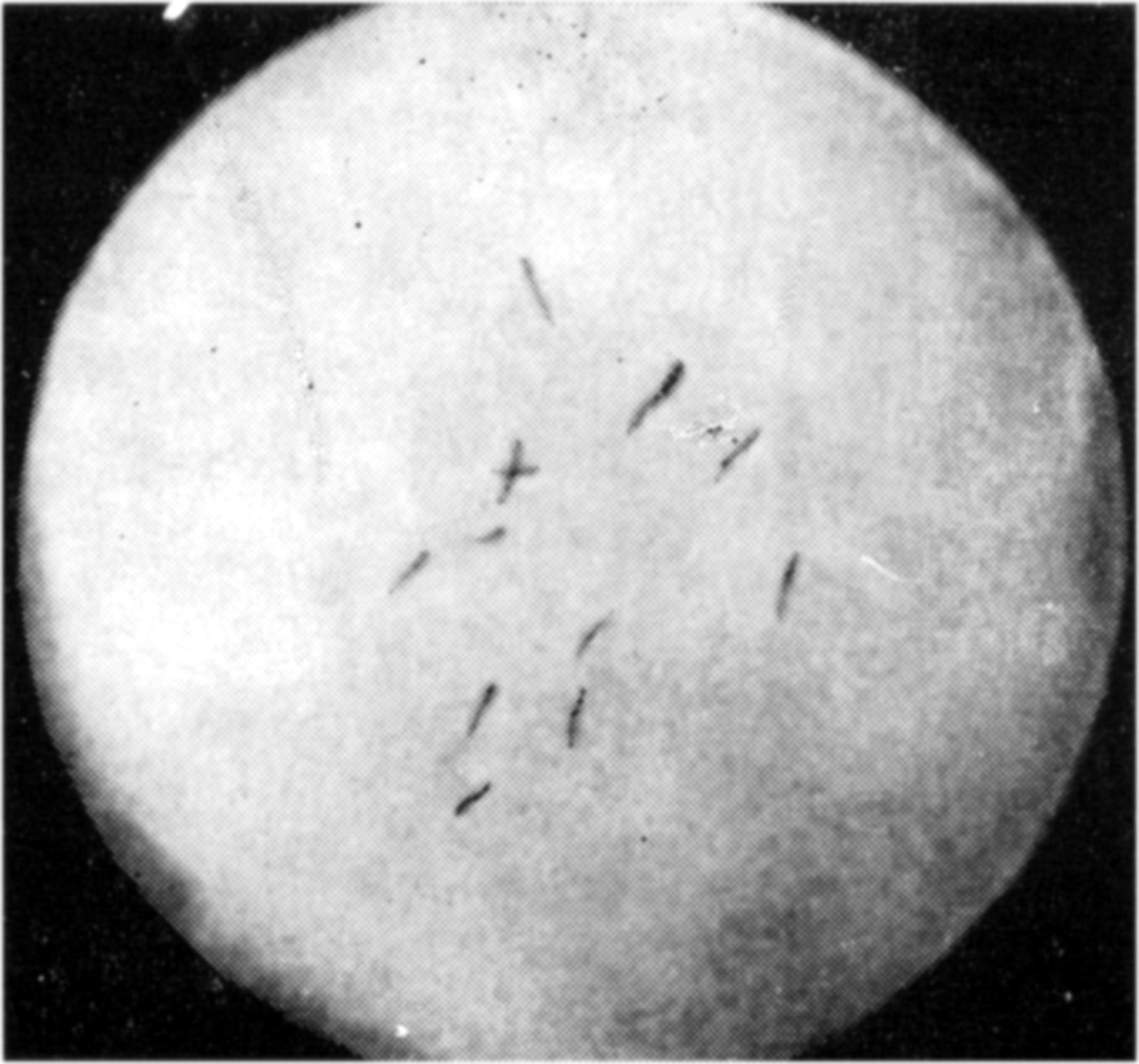

Злам — це поверхня, котра утворилася внаслідок повного руйнування зразка або деталі. Науку, що вивчає будову зламів, називають фрактографією. Вивчення будови зламів макроскопічним аналізом є одним із найстаріших методів оцінки якості матеріалів. Будова зламу може характеризувати прикладене навантаження (розтягування, стискання, кручення, згинання або складніші схеми деформування) і зміну його у часі (статичне, динамічне, циклічне), а також — структурний стан матеріалу (рис. 1.2).

Рис. 1.2. Грубе неметалеве включення на зламі гарячекатаної заготовки

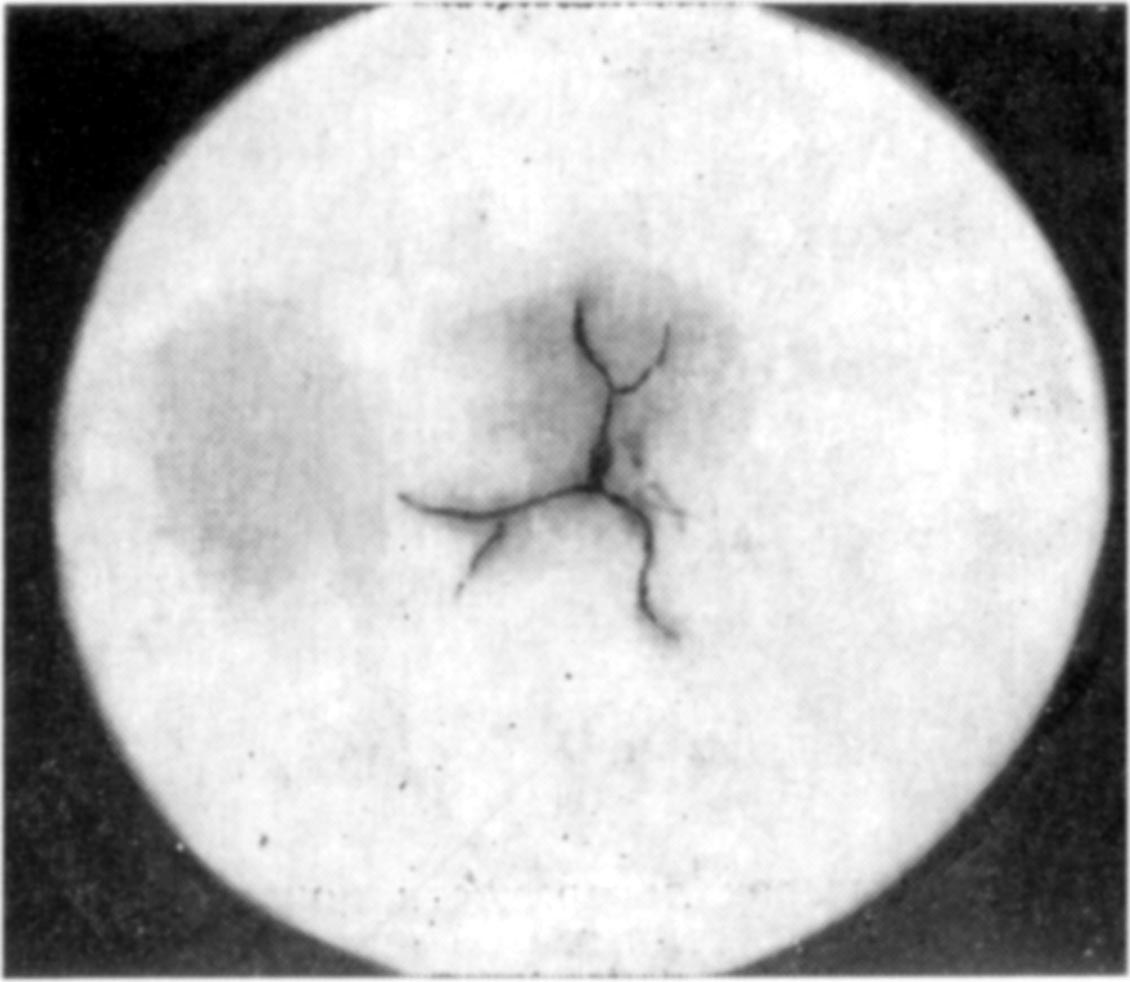

Макрошліфи — це вирізані з виробу або напівфабрикату зразки з плоскою шліфованою поверхнею. Дослідження будови макрошліфів після травлення хімічними реактивами дозволяє контролювати якість матеріалів за багатьма показниками (рис. 1.3.).

Конкретні вимоги до контролю макроструктури кованих та катаних заготовок у вигляді прутків, чи заготовок діаметром або товщиною від 40 мм до 250 мм з вуглецевих, легованих і високолегованих сталей регламентовані ГОСТ 10243–75.

а |

б |

а – флокени; б – тріщини кувальні

Рис. 1.3. Дефекти макроструктури, виявлені травленням макрошліфів