- •Предисловие

- •Камеры, газогенераторы, запальники

- •Специальные гидропроливки форсунок по линии горючего в составе смесительной головки

- •Анализ зависимости удельного импульса тяги двигателя рд0124 от времени испытания

- •Исследование работоспособности камер с неблагоприятными сочетаниями геометрических и гидравлических параметров

- •Отработка мву

- •Обеспечение продувки азотом мву при огневом испытании

- •Особенности регистрации и обработки быстроменяющихся параметров (бмп) при ои с введением в кс внешних импульсов

- •Результаты специальных огневых испытаний с введением внешних импульсов в камеры двигателя рд0124

- •Анализ параметров экономичности

- •Охлаждение элементов модельной камеры сгорания

- •Проверка работоспособности камеры на пониженных режимах

- •Отработка штатного варианта камеры

- •Отработка камеры в заданном диапазоне режимов по Рк и Кm

- •Охлаждение

- •Устойчивость рабочего процесса

- •Удельный импульс тяги

- •Работоспособность полноразмерного сопла

- •Коэффициент полноты сгорания (φсм)

- •Коэффициент охлаждения (охл)

- •Коэффициент регенерации (рег)

- •Исследование рабочего процесса в составе модельных установок

- •Отработка устойчивости рабочего процесса камеры сгорания в составе двигателя

- •Модели и методика испытаний

- •Определение распределения давления по рулю и соплу

- •Эффективность управляющих усилий

- •Камера сгорания

- •Газодинамический коллектор

- •Сопловой блок

- •394006, Воронеж, Россия

- •Технология камер двигателей открытой схемы, работающих на о2ж-углеводороде

- •Технология камер двигателей закрытой схемы, работающих на о2ж-керосине

- •Агрегаты подачи

- •Разработка мероприятий по обеспечению требуемого ресурса высокоскоростных подшипников

- •15 Лет сотрудничества оао кб химавтоматики

- •Результаты экспериментальной проверки эффективности конструктивных изменений сепараторов

- •Энергетические установки

- •Содержание Камеры, газогенераторы, запальники

- •Агрегаты подачи

- •Энергетические установки

- •Научно-технический юбилейный сборник

Исследование работоспособности камер с неблагоприятными сочетаниями геометрических и гидравлических параметров

Проверка работоспособности и обеспечения выходных характеристик камер с неблагоприятными «предельными» сочетаниями геометрических и гидравлических параметров требуется по нормативной документации. Однако в нем не приводится никаких рекомендаций по определению неблагоприятных сочетаний параметров КС.

В КБХА были выбраны «предельные» сочетания параметров камер, влияющих на работоспособность двигателя РД0124 (в гарантийном диапазоне режимов испытаний), по следующим характеристикам:

а) охлаждаемости;

б) экономичности;

в) устойчивости по отношению к высокочастотным колебаниям.

Предельные отклонения конструктивных и гидравлических параметров сгруппированы с использованием опыта создания ЖРД с дожиганием окислительного генераторного газа после турбины в ОАО КБХА и на родственных предприятиях, а также с учетом результатов огневых доводочных испытаний. Было решено изготовить две «предельные» камеры (далее - П1 и П2).

Камера П1 была изготовлена с худшими сочетаниями конструктивных и гидравлических параметров по экономичности и лучшими - по охлаждению и устойчивости по отношению к высокочастотным колебаниям газа в камере.

Камера П2 была изготовлена с лучшими сочетаниями конструктивных и гидравлических параметров по экономичности и худшими - по охлаждению и устойчивости по отношению к высокочастотным колебаниям газа в камере.

Указанные характеристики были получены за счет изменения следующих конструктивных и гидравлических параметров:

- величины расходов газообразного компонента через форсунки по линии окислителя;

- величины расходов жидкого компонента через форсунки по линии горючего смесительной головки;

- величины расходов горючего через пояса завесы;

- сопротивления охлаждающего тракта блока камеры;

- толщины покрытия на цилиндрической и сужающейся частях блока камеры;

- высоты тракта охлаждения (глубина фрезерования ребер) блока камеры.

Влияние предельных сочетаний параметров камер П1 и П2 выявлялось путем сравнения с аналогичными параметрами среднестатистических камер, в том числе двух камер, которыми был доукомплектован двигатель с «предельными» камерами.

При обработке результатов ОИ была выявлена интересная зависимость основных характеристик камеры от ее расположения (плоскости) относительно ТНА двигателя. Правомерно предположить, что существует неравномерность распределения генераторного газа после турбины по камерам четырехкамерного двигателя, поэтому целесообразно сравнивать параметры «предельных» камер, полученных при ОИ, с аналогичными параметрами среднестатистических камер, установленных в той же плоскости.

Как

и было запланировано, на предельной

камере П1 (имеющей худшие сочетания

параметров по экономичности) получено

минимальное значение

![]() ,

которое отличается от среднего значения

камер, установленных в плоскости 1 семи

двигателей (28 КС), на 27,85 м/с (2,84 с).

,

которое отличается от среднего значения

камер, установленных в плоскости 1 семи

двигателей (28 КС), на 27,85 м/с (2,84 с).

По предельной камере П2 увеличение относительно среднестатистического уровня составило 11,87 м/с (1,211 с).

Для оценки охлаждаемости предельных камер, испытанных в составе четырехкамерного двигателя, необходимо провести анализ подогрева горючего ΔТ, характеризующий охлаждаемость, также с учетом места расположения камеры (плоскости). Проанализированные данные испытаний 11-ти двигателей (44 КС) и их сравнение с данными «предельных» камер позволили установить следующее:

- ΔТ КС1 (камера П1) при испытаниях снижается по сравнению с ОИ среднестатистических двигателей на ~ 15-20 К;

- по КС2 (камера П2) отмечается повышение ΔТГФК по сравнению с ОИ на ~ 6 - 10 К, но по сравнению со среднестатистическим уровнем повышение температуры незначительное.

Для выявления влияния «предельности» конструктивных и гидравлических параметров камеры на устойчивость рабочего процесса по отношению к высокочастотным колебаниям проведено сравнение значений БМП (быстроменяющихся параметров) по разложенному и суммарному сигналам.

Отличий в уровнях и частотных составах БМП камер с предельными сочетаниями допусков между собой и от среднестатистических камер не выявлено.

Разработанные алгоритм исполнения камер с предельными сочетаниями геометрических и гидравлических параметров и методика обработки результатов огневых испытаний позволили подтвердить неизменность основных характеристик «предельных» камер по сравнению со среднестатистическими.

Литература

1. Форсуночная головка камеры сгорания ЖРД. Патент на изобретение № 2231669 от

06 февраля 2003 г.

2. Мошкин Е.К. Нестационарные режимы работы ЖРД. М.: Машиностроение, 1970.

3. Стернин Л.Е. Основы газодинамических течений в соплах. М.: Машиностроение, 1974.

УДК 629.7.036.54-63

СОВЕРШЕНСТВОВАНИЕ СМЕСИТЕЛЬНОЙ ГОЛОВКИ И СТРУКТУРЫ ПОТОКА ПРОДУКТОВ СГОРАНИЯ В КАМЕРЕ ЖРД РД0124А

Воинов А.Л. – ГНЦ ФГУП «Центр Келдыша», канд. техн. наук

Ефремов Ю.А. – КБХА, канд. техн. наук

Лозино-Лозинская И.Г. – ГНЦ ФГУП «Центр Келдыша»

Орлов В.А. – КБХА, канд. техн. наук

Пономарев Н.Б. – ГНЦ ФГУП «Центр Келдыша», канд. техн. наук

Рубинский В.Р. – КБХА, доктор техн. наук

Сидлеров Д.А. – ГНЦ ФГУП «Центр Келдыша», доктор техн. наук

Приведены основные этапы совершенствования смесительной головки и структуры потока продуктов сгорания в камере ЖРД РД0124А, позволившие решить поставленную в ТЗ задачу за счет более полной реализации резервов струйно-центробежного смесительного элемента кислородно-керосиновой камеры сгорания.

В 2000 – 2008 гг. КБХА и ГНЦ ФГУП «Центр Келдыша» при отработке кислородно-керосинового ЖРД РД0124А, разработанного КБХА для третьих ступеней РН «Союз-2» и «Ангара» и работающего по схеме с дожиганием окислительного генераторного газа (ОГГ), провели совместные работы по совершенствованию смесительной головки и структуры потока продуктов сгорания в камере сгорания (КС) с целью обеспечения заданных в ТЗ весьма высоких пустотных удельных импульсов тяги и надежной работы камеры.

К началу разработки указанного ЖРД (1996 г.) в отрасли был накоплен значительный опыт по организации смесеобразования в камерах сгорания кислородно-керосиновых ЖРД с использованием в качестве окислителя окислительного генераторного газа после турбины и охлаждением стенок камеры горючим (ЖРД 11Д58М, разработанный РКК «Энергия» в конце 1960-х годов; НК-33, разработанный ОКБ Н.Д. Кузнецова в те же годы; РД0170, РД0120, разработанные НПО «Энергомаш» в 1976 – 1985 гг.). На основании результатов испытаний этих ЖРД и автономных испытаний их камер, а также сложившихся представлений о протекании внутрикамерных процессов была разработана отраслевая методика определения характеристик совершенства процессов смесеобразования и горения в КС [1], основанная на определении степени неоднородности состава продуктов сгорания при схематизации его структуры, зависящей от распределения компонентов топлива по двухкомпонентным форсункам смесительной головки (СГ) КС, от схемы и размеров таких форсунок, габаритов и расходонапряженности КС, интенсивности и эффективности завесного охлаждения стенок камеры. Эта методика позволяет проводить сравнительные экспертные оценки энергетических характеристик ЖРД.

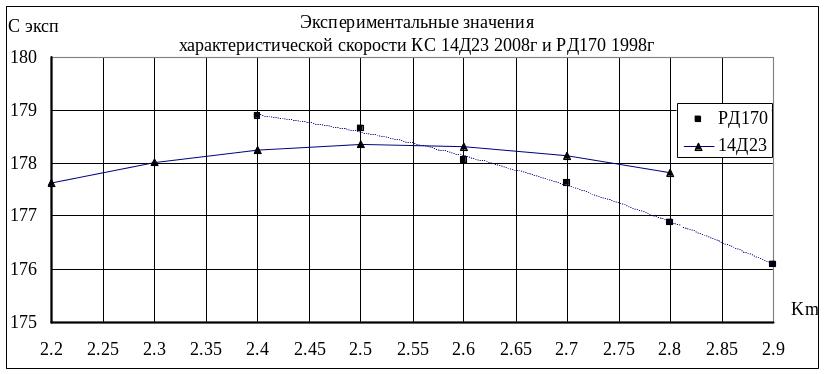

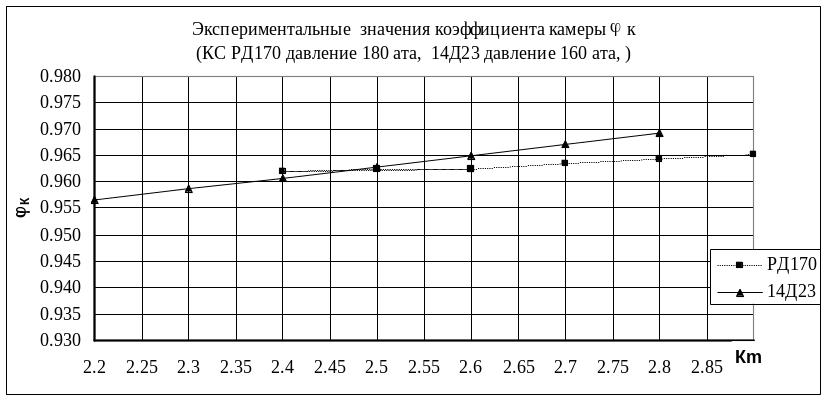

В

соответствии с данной методикой для

оценки совершенства процессов в КС

используются коэффициент камеры к

и

характеристическая скорость Сэксп,

определенные по результатам испытаний

ЖРД и их камер. Величина этих характеристик

определяется схематичной мелкомасштабной

(масштаба шага между форсунками)

неоднородностью состава продуктов

сгорания, определяемой по относительному

отклонению

![]() соотношения компонентов топлива Km,

при котором продукты сгорания получены,

от среднего по ядру потока

соотношения компонентов топлива Km,

при котором продукты сгорания получены,

от среднего по ядру потока

![]() ,

а также крупномасштабной (масштаба

камеры сгорания) неоднородностью состава

продуктов сгорания из-за пристеночного

слоя, формируемого частью компонентов

топлива, поступающих через периферийный

ряд форсунок СГ, и горючим завесного

охлаждения с

,

а также крупномасштабной (масштаба

камеры сгорания) неоднородностью состава

продуктов сгорания из-за пристеночного

слоя, формируемого частью компонентов

топлива, поступающих через периферийный

ряд форсунок СГ, и горючим завесного

охлаждения с

![]() ,

отличающимся от среднего по ядру потока

.

,

отличающимся от среднего по ядру потока

.

При

экспертной оценке по указанной методике

к

камеры ЖРД РД0124А предполагалось, что

ее ядра потока не может быть выше

= 24 %,

определенного по результатам испытаний

камер РД0170, РД0120, двухкомпонентные

форсунки которых (струйный поток

окислительного газа с пеленой горючего

по периферии) были прототипами форсунок

этого ЖРД. Соответственно при заданном

расходе горючего на завесное охлаждение

КС по данной методике было оценено

к = 0,95,

а удельный импульс тяги камеры со штатным

соплом в штатных условиях

![]() = 354 – 355 с,

что было несколько выше значений к

и

,

определенных по первым испытаниям камер

с первыми вариантами форсунок и СГ. С

учетом большего относительного масштаба

форсунок относительно СГ этого ЖРД по

сравнению с двигателями РД0170, РД0120

пришли к выводу, что достаточно

сложно

понизить мелкомасштабную неоднородность

продуктов сгорания в камере до

= 15 – 18 %

и, следовательно, повысить

до заданного в ТЗ

= 357 – 359 с

на номинальном режиме работы (при

Km = 2,5).

= 354 – 355 с,

что было несколько выше значений к

и

,

определенных по первым испытаниям камер

с первыми вариантами форсунок и СГ. С

учетом большего относительного масштаба

форсунок относительно СГ этого ЖРД по

сравнению с двигателями РД0170, РД0120

пришли к выводу, что достаточно

сложно

понизить мелкомасштабную неоднородность

продуктов сгорания в камере до

= 15 – 18 %

и, следовательно, повысить

до заданного в ТЗ

= 357 – 359 с

на номинальном режиме работы (при

Km = 2,5).

Поскольку на I этапе автономной отработки камер данного ЖРД были получены к и Сэксп существенно ниже оцениваемых при = 24 %, то для их повышения была увеличена в 1,5 раза длина цилиндрической части КС, при этом отношение длины этой части к расстоянию между форсунками (к шагу) было увеличено до значения 15,6 (13 у КС двигателя РД0170). Кроме того, для обеспечения равномерности распределения генераторного газа по форсункам на входе в газовый канал введено дополнительное гидравлическое сопротивление, выполненное в виде сопла Вентури, близкое по сопротивлению к жиклерам, используемым в форсунках смесительных головок двигателей РД0170, РД0120. При распределении окислительного генераторного газа учтены особенности выдвинутых в полость КС форсунок, образующих антипульсационные перегородки для демпфирования поперечных мод акустических колебаний. Кроме того, для улучшения смесеобразования в форсунке было увеличено количество отверстий впрыска горючего при сохранении их суммарной площади, а также в ~1,7 раза увеличена длина L зоны взаимодействия горючего с генераторным газом в форсунке, так что отношение L/d = 2,1, где d – диаметр газового канала, существенно выше, чем у форсунок смесительных головок двигателя РД0170 (L/d = 0,745) и НК-33 (L/d = 1,0).

Наконец,

в связи с наличием завесного охлаждения

камеры горючим в результате автономных

испытаний камер с различными вариантами

СГ были оптимизированы по

и по надежности охлаждения стенок

камеры, а следовательно по работоспособности

камеры, относительный расход горючего

на завесное охлаждение, количество

поясов завесы и относительный их расход,

а также соотношение

компонентов топлива, подаваемых в

периферийный ряд форсунок, отличающееся

от

![]() .

.

В результате был выбран штатный вариант форсунок, СГ и завесного охлаждения, при котором, как показали автономные испытания камер и наземные испытания ЖРД, было достигнуто = 15 – 16 %, к = 0,963, Сэксп = 178,3 с (см. рисунок), = 358,9 – 359,5 с (358,7 – 358,9 с по двум ЛИ этого ЖРД) на номинальном режиме работы.

РД0124А

РД0124А

РД0124А

РД0124

ата)

Экспериментальные характеристики экономичности КС кислородно-керосинового ЖРД РД0124А в сравнении с КС двигателя РД0170

Таким образом, удалось решить поставленную в ТЗ задачу за счет более полной реализации резервов струйно-центробежного смесительного элемента кислородно-керосиновой камеры сгорания.

Литература

Пономарев Н.Б., Лозино-Лозинская И.Г., Воинов А.Л. Расчетные и экспериментальные методы определния удельного импульса тяги нового двигателя. В сб. «Рабочие процессы в жидкостном ракетном двигателе и их моделирование»/Под ред. акад. РАН А.С. Коротеева. М.: Машиностроение, 2008.

УДК 629.7.036.54-63

СОВЕРШЕНСТВОВАНИЕ СИСТЕМЫ ОХЛАЖДЕНИЯ КАМЕРЫ ЖРД РД0124А

Воинов А.Л. – ГНЦ ФГУП «Центр Келдыша», канд. техн. наук

Горохов В.Д. – КБХА, доктор техн. наук

Губертов А.М. – ГНЦ ФГУП «Центр Келдыша», доктор техн. наук

Гуменный А.В. – КБХА

Орлов В.А. – КБХА, канд. техн. наук

Рубинский В.Р. – КБХА, доктор техн. наук

Сидлеров Д.А. – ГНЦ ФГУП «Центр Келдыша», доктор техн. наук

Слесарев Д.Ф. – ГНЦ ФГУП «Центр Келдыша»

Приведены основные мероприятия по совершенствованию системы охлаждения ЖРД РД0124А, которые потребовались в ходе отработки двигателя для обеспечения требуемого ресурса работы.

В 1999 – 2005 гг. КБХА отрабатывало разработанный кислородно-керосиновый четырехкамерный ЖРД РД0124А. На номинальном режиме этот ЖРД работает при давлении в камере рк = 160 ата, соотношении компонентов топлива Km = 2,6 и имеет удельный импульс тяги в пустоте 359 с. При отработке было поставлено условие о демонстрации его безаварийной работы в течение не менее 1350 с, включая длительную работу в заданном диапазоне работы по рк и Km. Для обеспечения требуемого по ТЗ высокого удельного импульса тяги при отработке двигателя были разработаны и внедрены мероприятия по совершенствованию процесса смесеобразования и обеспечению надежной работы системы охлаждения.

Первоначально предполагалось, что у камеры ЖРД будет два пояса завесного охлаждения стенок горючим, керамическое теплозащитное покрытие (ТЗП) и прямолинейные каналы наружного проточного охлаждения c искусственной шероховатостью. Огневая стенка блока камеры сгорания изготавливалась из медного сплава, а расширяющаяся часть сопла – из жаропрочной нержавеющей стали. Согласно схеме наружного проточного охлаждения охладитель (горючее) тек от головки к выходному сечению сопла, а от него по половине каналов возвращался в выходной коллектор.

Камера ЖРД отрабатывалась автономно на стенде с вытеснительной системой подачи и в составе двигателя. Вытеснительная система подачи обеспечивала работу камеры в течение 25 с, что было достаточно для прогрева конструкции камеры.

По результатам первого этапа автономной отработки камеры и испытаний ряда двигателей было установлено, что ТЗП не обладает достаточной стойкостью и скалывается в районе критического сечения. Поэтому керамическое ТЗП было заменено на двухслойное металлическое покрытие Ni + Cr, которое меньше подвержено сколам. Поскольку это покрытие более теплопроводное, то для снижения максимальной температуры стенки одновременно с заменой покрытия был введен третий пояс завесы и увеличен суммарный расход на завесное охлаждение. Всё это обеспечило безаварийную работу камеры в течение 25 с автономных испытаний, но при более длительных испытаниях камеры в составе ЖРД после 200 – 300 с работы систематически возникали сквозные пролизы огневой стенки в горле сопла.

Расчеты теплового состояния камеры показали, что замена ТЗП, несмотря на введение третьего пояса завесы, привела к повышению температуры под покрытием и со стороны охладителя на 100 – 150. При этом достигаемые сразу после прогрева конструкции камеры в начале испытания исходные температуры огневой стенки являются безопасными с точки зрения стойкости используемых материалов. Однако это тепловое состояние не является стационарным, так как при рассчитанном уровне температур Тст.х 700 К на дне каналов охлаждения в горле сопла происходит интенсивное разложение керосина с образованием низкотеплопроводного коксового налета, что приводит к росту температуры стенки в ходе испытания. Лабораторные исследования фрагментов тракта охлаждения подтвердили наличие в них коксового налета.

Расчеты скорости роста температуры стенки в условиях коксоотложения показали, что за время ~ 300 c прирост температуры стенки может составить порядка 100 – 150, что в условиях имевшихся на тот момент весьма малых запасов по охлаждению стенок камеры вполне могло привести к наблюдавшимся по результатам ОИ сквозным пролизам огневой стенки. Следовательно, для обеспечения требуемого ресурса необходимо снижать интенсивность коксоотложения. Учитывая, что основным фактором, влияющим на скорость коксоотложения, является температура омываемой керосином поверхности, для решения этой задачи необходимо было понизить температуру стенки. Более того, мероприятия по улучшению смесеобразования в камере сгорания с целью повышения удельного импульса тяги камеры ухудшили тепловое состояние стенки в районе горла сопла: был достигнут пустотный удельный импульс тяги 358 – 360 с, а температура горючего в тракте охлаждения выросла на ~ 20.

Таким образом, с учетом изложенных выше обстоятельств стала очевидной необходимость существенной модернизации системы охлаждения, которая заключалась в следующем:

введение спиральных каналов охлаждения;

увеличение толщины ТЗП;

перераспределение расхода между поясами завесного охлаждения;

перенос места подвода охладителя в тракт ближе к горлу сопла;

замена керосина Т-1 горючим РГ-1.

Перенос места подвода охладителя позволил существенно снизить температуру керосина, охлаждающего наиболее теплонапряженный район горла сопла, и соответственно понизить температуру стенки в этом месте. Использование горючего РГ-1 вместо Т-1 позволило в несколько раз понизить скорость коксоотложения.

Все эти мероприятия схематично показаны на рис. 1.

Для обоснования этих мероприятий КБХА и ГНЦ ФГУП «Центр Келдыша» провели серьезную совместную работу по уточнению методов расчетного определения теплового состояния стенки камеры. Так, специалисты КБХА уточнили методику расчета коксоотложения, а также разработали и применили на практике методику расчета температуры стенки с коррекцией исходных данных по результатам экспериментально определенного разогрева охладителя. Специалисты ГНЦ ФГУП «Центр Келдыша» доработали методику расчета завесного охлаждения [1] в части ее распространения на случай перемешивания завесы с потоком продуктов сгорания, полученных при изменяющемся по длине камеры соотношении компонентов топлива. Необходимая для использования этой методики зависимость изменения пристеночного соотношения компонентов по длине камеры была получена с помощью разработанной в ГНЦ ФГУП «Центр Келдыша» программы прямого численного моделирования рабочего процесса в камере сгорания ЖРД [2].

С использованием указанных расчетных методик в КБХА и ГНЦ ФГУП «Центр Келдыша» были проведены расчеты температуры стенки с перечисленными выше мероприятиями по совершенствованию системы охлаждения. В результате было получено, что на номинальном режиме работы двигателя исходная температура стенки со стороны охладителя не превышает 580 К, что исключает интенсивное коксоотложение в каналах в горле сопла и обеспечивает безаварийную работу камеры в течение требуемого времени во всем заданном диапазоне параметров работы ЖРД.

Рис. 1

Внедрение всех мероприятий происходило поэтапно: вначале был осуществлен переход на горючее РГ-1, перераспределен расход на завесное охлаждение и увеличена толщина покрытия. При работе в течение 300 – 350 с на номинальном режиме пролизы стенки в горле сопла отсутствовали. Поскольку температурный эффект от увеличения толщины покрытия и перераспределения расхода завесного охлаждения оценивался как небольшой, повышение стойкости стенки камеры в горле сопла объяснялось исключительно переходом на новое горючее.

Однако испытания выявили новый дефект: начали появляться сквозные и несквозные пролизы огневой стенки непосредственно перед канавками подачи завесы, причем возникали они на образующих рядом с периферийными форсунками антипульсационной перегородки (рис. 2, а). Проведенный расчетный анализ выявил, что причиной указанной локализации пролизов являются гидродинамические особенности распределения компонентов вблизи антипульсационных перегородок, приводящие к образованию газовых «жгутов» с повышенным соотношением компонентов.

пролиз

Канавка

подачи за

весы № 1

а)

Рис. 2

Для исключения данного явления в трех форсунках, расположенных около пролизов, соотношение компонентов топлива было понижено на 30 %. В результате пролизы перестали появляться даже при работе камеры при повышенных рк и Km. Но на этих режимах были выявлены повреждения огневой стенки перед поясами завесы по всему периметру камеры, за исключением участков около трех форсунок (рис. 2, б).

Проведенное специалистами КБХА математическое моделирование теплового состояния узла завесы позволило установить отсутствие на указанных режимах запасов по охлаждению в области между канавкой, из которой в камеру подавалась завеса, и началом оребренного участка стенки.

Поскольку снижение на 30 % соотношения компонентов топлива во всех периферийных форсунках камеры привело бы к неприемлемому снижению удельного импульса тяги, то для создания необходимых запасов по охлаждению требовалось комплексное решение проблемы, направленное как на снижение температуры продуктов сгорания в опасном месте, так и на улучшение условий его охлаждения. Для улучшения охлаждения КБХА предложило конструкцию пояса завесы с уменьшенной с 4,6 мм до 2,8 мм, а далее и до 1,8 мм протяженностью плохо охлаждаемой перемычки. Кроме того, дополнительно углублялась проточка перед поясом завесы, ликвидировался так называемый «участок выхода фрезы» перед этой проточкой и совершенствовалась технология нанесения ТЗП. С учетом практически одинаковой конструкции всех трех поясов завесы мероприятия были реализованы в каждом из них. В части снижения соотношения компонентов в пристеночном слое были рекомендованы два альтернативных варианта: подача дополнительного горючего непосредственно на стенку возле смесительной головки (частично за счет сокращения расхода на пояса завесы) и снижение соотношения компонентов топлива во всех периферийных форсунках. Огневые испытания двигателей показали, что вариант камеры с дополнительной подачей горючего на стенку не обеспечивает стабильную работу завесного охлаждения при максимальных Km, поэтому в качестве штатного был принят вариант с несколько пониженным соотношением компонентов топлива в периферийных форсунках.

Для обоснования этих мероприятий было проведено расчетное прогнозирование их эффективности. Расчеты проводились в КБХА и ГНЦ ФГУП «Центр Келдыша». В ходе работы была совместно разработана методика расчета граничных условий на теплообменных поверхностях узла завесы, а также определены уровни предельных температур. Вследствие достаточно высокой температуры некоторых омываемых горючим поверхностей, при проведении расчетов приходилось учитывать и коксоотложение на этих поверхностях.

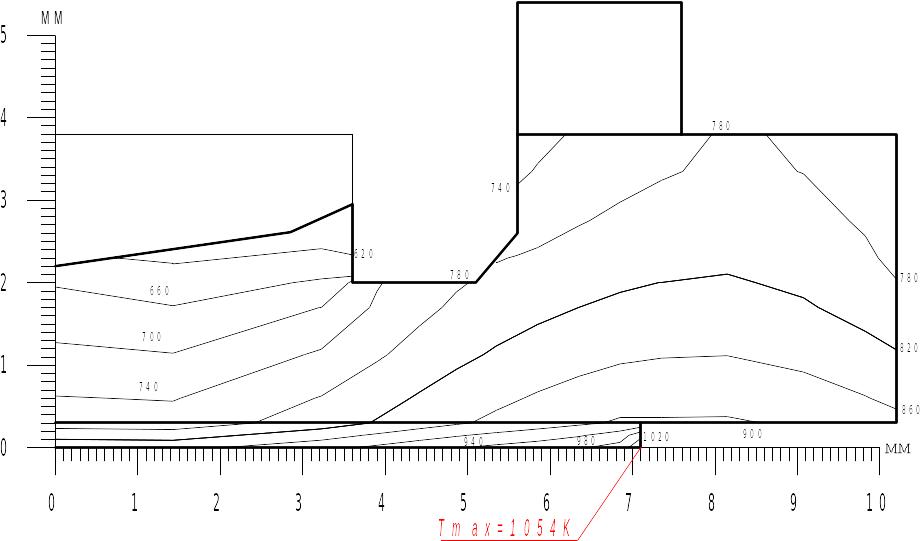

Конструкция и сравнительное тепловое состояние поясов завесы (в виде изотерм с шагом 40) старой и новой конструкций в начальный момент времени представлены на рис. 3.

проточка

Выход

фрезы

Плохоохлаждаемая

перемычка

Старая

конструкция

Новая

конструкция

Рис. 3

Как видно из рис. 3, предложенные мероприятия позволили снизить максимальный уровень температур на ~ 100. С учетом более низких темпов коксоотложения в новой конструкции эта разница в ходе огневого испытания существенно увеличивается. Эффективность мероприятий была продемонстрирована в ходе огневых испытаний двигателя, который наработал без повреждений камер 2200 с, включая длительную (до 200 с) работу на предельных режимах из гарантийного диапазона.

Литература

Калмыков Г.П., Слесарев Д.Ф., Филичкин А.П. Комплекс инженерных методик расчета элементов системы охлаждения камер ЖРД. В сб. «Рабочие процессы в жидкостном ракетном двигателе и их моделирование»/Под ред. акад. РАН А.С. Коротеева. М.: Машиностроение, 2008.

Сидлеров Д.А., Янчилин Л.А. Численное моделирование процессов течения, смесеобразования и горения в камерах сгорания и газогенераторах ЖРД. В сб. «Рабочие процессы в жидкостном ракетном двигателе и их моделирование» / Под ред. акад. РАН А.С. Коротеева. М.: Машиностроение, 2008.

УДК 629.7.036.54-63

ИССЛЕДОВАНИЕ УСТОЙЧИВОСТИ РАБОЧЕГО ПРОЦЕССА В КАМЕРАХ СГОРАНИЯ ДВИГАТЕЛЯ РД0124 ПРИ ВВЕДЕНИИ ВНЕШНИХ ИМПУЛЬСОВ

Братухин Н.А. – КБХА

Круглова Л.М. – КБХА, канд. техн. наук

Матюхин А.Ю. – КБХА

Рачук В.С. – КБХА, доктор техн. наук

Рубинский В.Р. – КБХА, доктор техн. наук

Федоров С.А. – КБХА

Изложены особенности конструкции камеры, двигателя и огневого испытания, обусловленные введением нескольких внешних импульсов во время одного испытания.

При создании кислородно-углеводородного двигателя РД0124 для РН «Союз-2-1б» высокая надежность (0,98) при высокой (практически предельной) экономичности обеспечивается «напряженным» рабочим процессом в камерах сгорания (КС). В связи с этим предъявляются повышенные требования к отработке и проверке устойчивости рабочего процесса. Необходимо свести к минимуму риск возникновения неустойчивости от возможных внешних импульсов, при воздействии которых может произойти «жесткое» возбуждение пульсаций давления газов в камере, приводящих к разрушению камеры сгорания и выходу из строя двигателя.

Согласно [1] существует тенденция к самопроизвольному возникновению возмущений давления, которые имеют вид начальных импульсов («пиков» давления) в камере. Последние могут привести к резонансному горению, если камеры не имеют достаточной динамической устойчивости.

Начиная с 1989 г. в нормативную документацию введено требование обязательной проверки склонности рабочего процесса в камере сгорания к «жесткому» возбуждению при введении в ее огневое пространство внешних импульсов.

Проведение огневых испытаний двигателя с введением внешних импульсов в камеру сгорания требует решения комплекса сложных технических вопросов:

- создания конструкции камеры, обеспечивающей возможность введения внешних импульсов и измерения пульсаций давления непосредственно в реакционном объеме КС;

- дополнительного охлаждения огневой стенки камеры сгорания в местах расположения возмущающего устройства и датчика измерений пульсаций давления;

- охлаждения возмущающего устройства во всем диапазоне режимов работы камеры;

- введения нескольких внешних импульсов в течение одного испытания.

Для решения указанных выше вопросов в ОАО КБХА принято следующее:

- использовать многоразовое и многозарядное возмущающее устройство (МВУ), имеющее 4 заряда взрывчатого вещества (ВВ) для введения импульсов («отстрелов»);

- провести «отстрелы» во время одного многорежимного испытания при регулировании по давлению в камере (Рк) и соотношению компонентов (Кm) в пределах гарантийного диапазона работы двигателя;

- регистрировать и обрабатывать БМП до и после отстрелов на современном цифровом комплексе, позволяющем определить реакцию рабочего процесса на вводимые импульсы.