- •Предисловие

- •Камеры, газогенераторы, запальники

- •Специальные гидропроливки форсунок по линии горючего в составе смесительной головки

- •Анализ зависимости удельного импульса тяги двигателя рд0124 от времени испытания

- •Исследование работоспособности камер с неблагоприятными сочетаниями геометрических и гидравлических параметров

- •Отработка мву

- •Обеспечение продувки азотом мву при огневом испытании

- •Особенности регистрации и обработки быстроменяющихся параметров (бмп) при ои с введением в кс внешних импульсов

- •Результаты специальных огневых испытаний с введением внешних импульсов в камеры двигателя рд0124

- •Анализ параметров экономичности

- •Охлаждение элементов модельной камеры сгорания

- •Проверка работоспособности камеры на пониженных режимах

- •Отработка штатного варианта камеры

- •Отработка камеры в заданном диапазоне режимов по Рк и Кm

- •Охлаждение

- •Устойчивость рабочего процесса

- •Удельный импульс тяги

- •Работоспособность полноразмерного сопла

- •Коэффициент полноты сгорания (φсм)

- •Коэффициент охлаждения (охл)

- •Коэффициент регенерации (рег)

- •Исследование рабочего процесса в составе модельных установок

- •Отработка устойчивости рабочего процесса камеры сгорания в составе двигателя

- •Модели и методика испытаний

- •Определение распределения давления по рулю и соплу

- •Эффективность управляющих усилий

- •Камера сгорания

- •Газодинамический коллектор

- •Сопловой блок

- •394006, Воронеж, Россия

- •Технология камер двигателей открытой схемы, работающих на о2ж-углеводороде

- •Технология камер двигателей закрытой схемы, работающих на о2ж-керосине

- •Агрегаты подачи

- •Разработка мероприятий по обеспечению требуемого ресурса высокоскоростных подшипников

- •15 Лет сотрудничества оао кб химавтоматики

- •Результаты экспериментальной проверки эффективности конструктивных изменений сепараторов

- •Энергетические установки

- •Содержание Камеры, газогенераторы, запальники

- •Агрегаты подачи

- •Энергетические установки

- •Научно-технический юбилейный сборник

Технология камер двигателей закрытой схемы, работающих на о2ж-керосине

После успешного завершения мероприятий по исследованию технологии впрыска двигателей открытой схемы, работающих на жидком кислороде-керосине, КБХА и Астриум приступили к программе испытаний, которая позволила получить характеристики различных конструкций смесительных элементов для замкнутой схемы с окислительным газогенератором (ГГ). Серия испытаний включала исследование окислительного ГГ, а также совместное функционирование ГГ и камеры [8], [9].

Конструкция окислительного газогенератора

Исходные рабочие условия для СГ ГГ и камеры были получены из результатов предшествующих системных исследований [3]. Параметры номинального режима, использовавшиеся для проектирования модельного демонстратора, включающего газогенератор и камеру, представлены в таблице 1.

ГГ испытывался при двух различных уровнях температуры: 750 К, являющейся собственной характеристикой газогенератора, и 680 К, представляющей температуру продуктов сгорания на выходе из турбины для подачи в форсунки камеры. Эти два температурных уровня были заданы соответственно соотношением компонентов 50,3 и 56.

Таблица 1

ГГ |

|

Давление в ГГ |

130 бар |

Соотношение компонентов |

56 |

Температура О2ж на входе в СГ |

~ 105 К |

Температура керосина на входе в СГ |

~ 300 К |

Суммарный расход компонентов топлива |

6,0 кг/с |

Камера |

|

Давление в камере |

80 бар |

Соотношение компонентов О/F |

2,94 |

Температура генераторного газа на входе в СГ |

~ 680 К |

Температура керосина на входе в СГ |

~ 300 К |

Суммарный расход компонентов топлива |

8,0 кг/с |

Для ГГ были разработаны и изготовлены три СГ, одна из которых представлена на рис. 9. Все СГ ГГ включали по семь коаксиальных форсунок.

СГ выполнены двухзонными. Для создания зоны начального горения кислород смешивался с керосином при соотношении компонентов около 20, создавая при этом температуру до 2000 К. Во второй зоне остаточный кислород смешивался с продуктами сгорания из первой зоны, что позволяло достигнуть требуемое соотношение компонентов и максимально приблизиться к гомогенныму составу продуктов сгорания.

Как видно из рис. 9, первая зона представлена самой форсункой, а вторую зону образуют многочисленные отверстия вокруг каждого элемента.

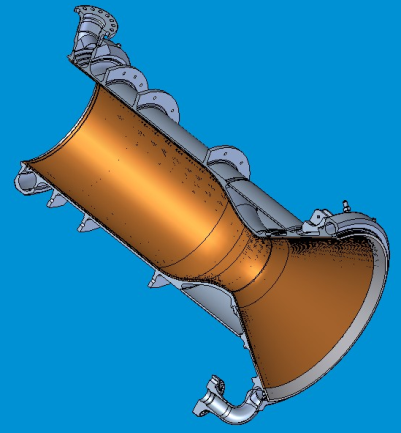

Сборка ГГ изображена на рис. 10. Она включает цилиндрическую камеру и расширяющееся и сужающееся сопла. Выравнивающая решетка устанавливается в конце цилиндра. Порты для установки пяти комплектов температурных датчиков расположены до решетки и за ней, а также в расширяющейся части, чтобы получить измерения температурного поля.

До начала огневых испытаний все СГ испытывались водой для подтверждения расчетных расходов, а также получения гидравлических характеристик. На рис. 11 представлен внешний вид потоков керосина и кислорода во второй зоне впрыска.

Рис. 9. СГ модельного ГГ Рис. 10. Сборка модельного ГГ со СГ и соплом

Рис. 11. Холодные испытания СГ ГГ: линия горючего (слева), вторая зона впрыска окислителя (справа)

Конструкция СГ камеры

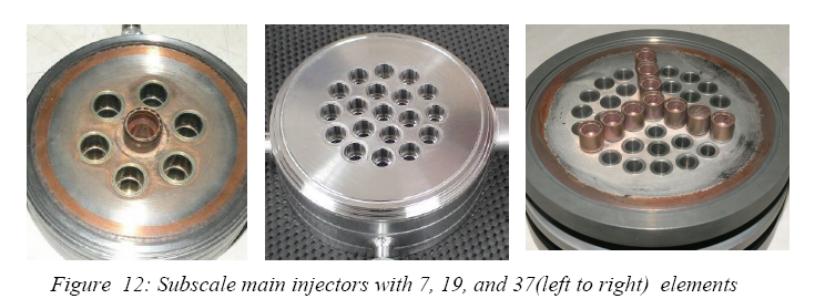

Как и в случае с ГГ, для камеры сгорания были разработаны и изготовлены три СГ, содержащие 7, 19 или 37 коаксиальных форсунок (рис. 12). Все форсунки обеспечивали осевую подачу генераторного газа c избытком окислителя и струи керосина. Две СГ имели выдвинутые форсунки, что представлено на рис. 12. Все СГ испытывались воздухом и водой с целью воспроизведения режима потока и проверки гидравлических характеристик. 19-фор-суночная головка также проверялась на режим потока – отдельно воздухом и керосином.

Рис. 12. Смесительные головки модельных камер с 7, 19 и 37 (слева направо) форсунками

Экспериментальная установка

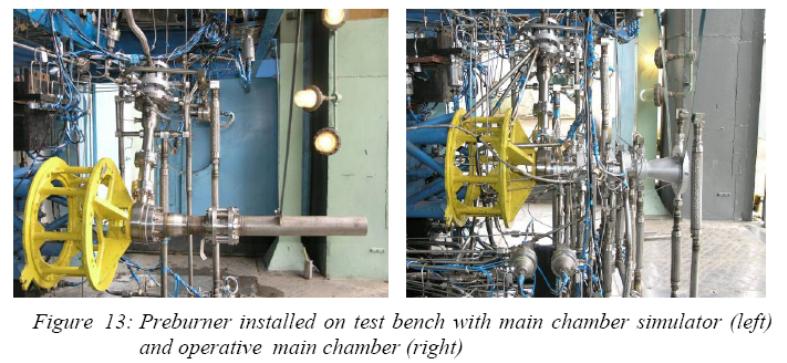

Модельный ГГ был установлен на испытательном стенде КБХА со стороны полости окислителя СГ камеры. Во время автономных огневых испытаний ГГ камера имитировалась с помощью трубы с шайбой для создания необходимого противодавления (рис. 13, слева).

Жидкий кислород подавался в СГ ГГ при температуре 110 К±2 К, а керосин – при температуре 300 К±8 К. Для обеспечения необходимых расходов в соответствии с требуемыми соотношением компонентов и давлением в камере с учетом прогнозируемого перепада давлений на форсунках, в магистралях подачи были установлены шайбы. Воспламенение осуществлялось с помощью кислородно-керосинового электроплазменного запальника.

Рис. 13. ГГ, установленный на испытательный стенд с имитатором камеры (слева) и с камерой (справа)

Серия испытаний ГГ

Всего было проведено шесть испытаний ГГ с тремя СГ. Каждое испытание длилось 30 секунд, и было обеспечено три уровня нагрузки: 60 %, 80 % и 100 % от номинального давления в камере. Намеченные показатели по соотношению компонентов составляли 50,3 и 56. Значения перепада давлений на СГ прогнозировались на базе результатов холодных проливок водой. Тем не менее ввиду дополнительного перепада давлений в условиях огневого испытания, связанного с реакцией в полости форсунок, полученные соотношения компонентов незначительно отличались от запланированных величин.

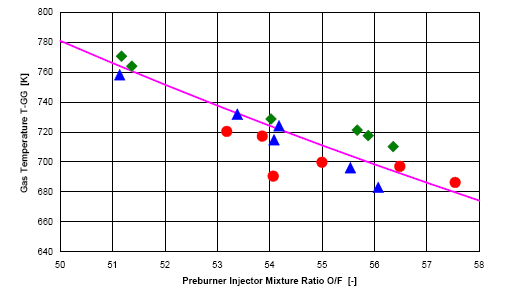

На рис. 14 дается сравнение измеренных температур генераторного газа с теоретическими прогнозами. Сравнение проведено с помощью программы СЕА2, разработанной НАСА для номинальной температуры жидкого кислорода 110 К. Результаты испытаний показали хорошее совпадение с прогнозируемыми. Отклонения частично были вызваны разбросом температур жидкого кислорода.

Соотношение

компонентов (О/Г) в СГ ГГ

Рис. 14. Температура газа, полученная при испытаниях ГГ, в сравнении с прогнозируемой

Коэффициент

расхода форсунки (![]() )

оценивался с помощью измеренных перепадов

давлений и расходов. На рис. 15

сравниваются коэффициенты расхода для

О2ж

и керосина в зависимости от числа

Рейнольдса (Re)

(три соединенных закрашенных значка на

каждое испытание) с результатами проливок

водой (отдельные незакрашенные значки).

)

оценивался с помощью измеренных перепадов

давлений и расходов. На рис. 15

сравниваются коэффициенты расхода для

О2ж

и керосина в зависимости от числа

Рейнольдса (Re)

(три соединенных закрашенных значка на

каждое испытание) с результатами проливок

водой (отдельные незакрашенные значки).

Число

Рейнольдса, реализованное при проливках

водой, значительно ниже числа Рейнольдса,

полученного с жидким кислородом при

проведении огневых испытаний. Тем не

менее две из трех СГ показали хорошее

совпадение результатов проливок и

огневых испытаний. Более высокий перепад

давлений (более низкий

![]() )

при огневых испытаниях по сравнению с

холодными проливками наблюдался по

линии окислителя у третьей смесительной

головки (красные значки). Скорее всего

это было вызвано дополнительным перепадом

давлений вследствие горения компонентов

топлива в полости форсунки.

)

при огневых испытаниях по сравнению с

холодными проливками наблюдался по

линии окислителя у третьей смесительной

головки (красные значки). Скорее всего

это было вызвано дополнительным перепадом

давлений вследствие горения компонентов

топлива в полости форсунки.

Число

Рейнольдса ReLOX

Число

Рейнольдса ReKER

Рис. 15. Коэффициенты расхода форсунок ГГ для жидкого кислорода (слева) и керосина (справа)

По линии керосина те же две СГ показали хорошее совпадение результатов холодных проливок и огневых испытаний. Было обнаружено, что дополнительный перепад давлений в полости третьей СГ повлиял, очевидно, на характеристики перепада давлений не только по линии жидкого кислорода, но и по линии керосина.

После успешного проведения испытаний ГГ были проведены огневые испытания установки, состоящей из ГГ и камеры. При этих испытаниях генераторный газ с избытком кислорода, идущий из ГГ, подавался в СГ камеры вместе с дополнительным керосином.

Испытание камеры

Лучшая СГ ГГ была выбрана для ОИ в составе демонстратора. Температура 680 К, имитирующая температуру генераторного газа, поступающего с турбины, получена путем выдерживания соотношения компонентов в ГГ, равного 56.

Всего было проведено семь испытаний с тремя СГ. Каждое испытание длилось 30 секунд с обеспечением двух режимов: 60 % и 100 % номинального давления в камере. На рис. 16 представлен график входных давлений компонентов топлива и давлений в камере ГГ, а также в камере для типичного испытания.

Нестабильность горения имела место в первом испытании третьей СГ на протяжении всего испытания длительностью 30 с, что вызвало перегрев крепления датчика динамического давления в камере. Было принято решение временно приостановить программу испытаний и модифицировать нестабильную СГ.

В Техническом университете Мюнхена были изучены возможные модификации в рамках программы испытаний одного смесительного элемента при использовании газообразного кислорода-керосина [10]. Было решено изменить конфигурацию смесительных элементов в центре и в периферийном ряду.

Рис. 17 позволяет сравнить исходное состояние СГ с ее модификацией. На внутренних форсунках были введены небольшие колпачки для тангенциального впрыска окислителя, и в полости окислителя были настроены восемь резонаторов для погашения резонансных частот, возникающих при огневых испытаниях.

Рис. 16. Давления в главной камере и в ГГ во время огневого испытания

С этой модифицированной СГ было проведено три успешных испытания, которые продемонстрировали стабильную работу камеры и повышенные рабочие характеристики по сравнению с предыдущим испытанием.

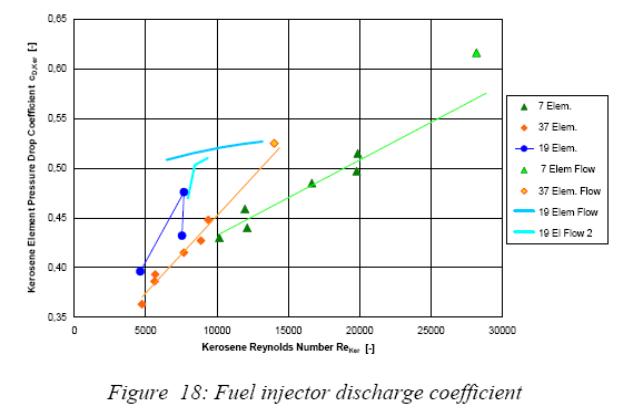

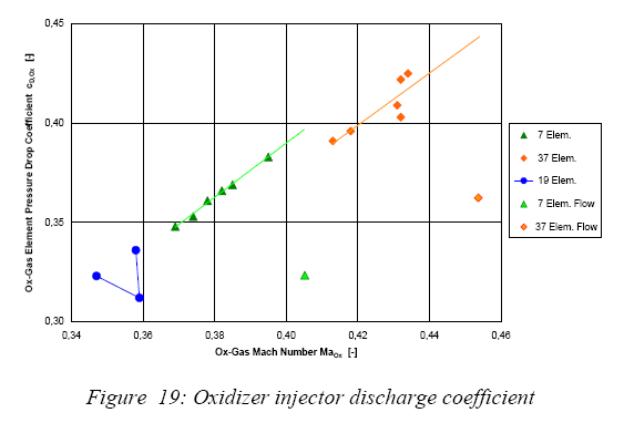

Сначала с помощью измеренных перепадов давлений и расходов была проведена оценка коэффициента расхода СГ камеры. На рис. 18 сравниваются характеристики впрыска потока несжимаемого жидкого керосина в условиях огневого испытания с предшествующими результатами, полученными при проливках водой. На рис. 19 сравниваются коэффициенты перепада давлений генераторного газа с избытком кислорода в зависимости от числа Маха (М) и результаты, полученные при испытаниях воздухом.

Коэффициент впрыска генераторного газа показывает прямую зависимость от числа Маха для обеих смесительных головок, при испытании которых не было нестабильностей горения. Более высокий перепад давлений при огневых испытаниях по сравнению с проливками наблюдался по линии генераторного газа для этих головок. Скорее всего это вызвано дополнительным перепадом давлений из-за испарения некоторого количества жидкого керосина под действием генераторного газа; причем, вероятно, имела место реакция уже в пределах полости форсунки. Перепад давлений со стороны керосина по тем же причинам также был выше, чем предполагалось по результатам проливок с водой (более низкий ).

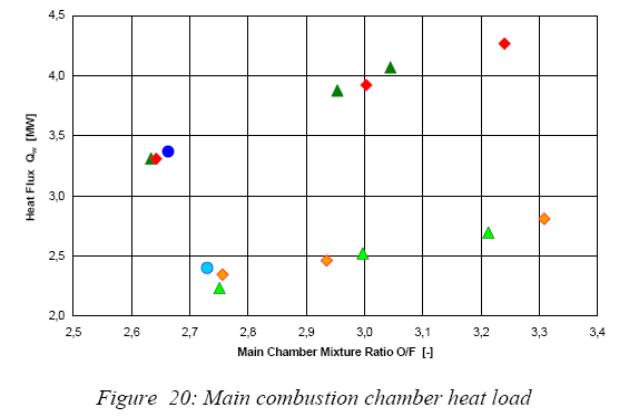

Суммарная тепловая нагрузка вдоль стенки камеры была оценена исходя из измеренных расхода и подогрева охладителя. Две стабильные СГ показали тенденцию к возрастанию теплового потока при повышении соотношения компонентов (рис. 20). Результаты представлены для двух уровней давления: 60 % – светлые значки, 100 % – темные значки. Общий тепловой поток, наблюдаемый при испытании с нестабильным горением (показано круглыми значками), в действительности не выходил за пределы общей тенденции, которую дали две стабильные СГ. Тем не менее после испытаний на внутренней поверхности камеры наблюдались признаки локальных перегревов.

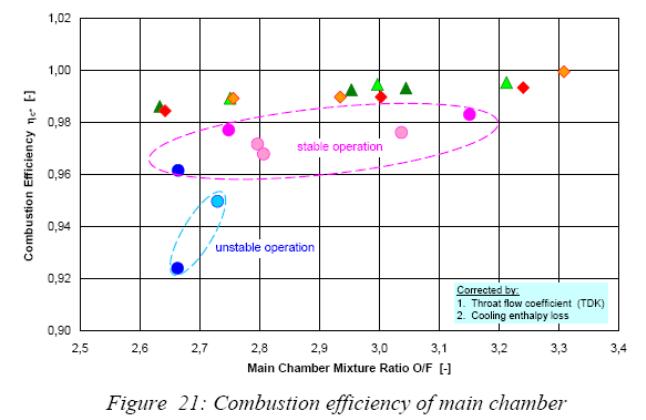

Эффективность горения в камере оценивалась по результатам испытаний с учетом средней температуры генераторного газа и входной температуры жидкого керосина. Были сделаны корректировки на потери из-за передачи энтальпии горячего газа к воде, а также на двухмерный профиль потока в критическом сечении камеры. Для последней корректировки был рассчитан коэффициент расхода критического сечения с помощью программы TDK для соответствующих рабочих условий.

Эффективность горения, оцененная по результатам испытаний, показана на рис. 21 в зависимости от соотношения компонентов. Для каждой СГ темные значки относятся к режиму 100 %, а светлые значки – к работе на 60 % режиме. Было установлено, что КПД СГ, работающей нестабильно, значительно ниже, чем КПД двух стабильных СГ. Короткая стабильная работа наблюдалась сразу после переходного режима на рабочую точку 100 % в течение примерно 0,3 с при первом испытании третьей смесительной головки, что привело к увеличению КПД до 96 % по сравнению с 92 % во время нестабильной работы. Испытания модифицированной смесительной головки подтвердили высокую эффективность горения при стабильной работе. Можно также отметить небольшую тенденцию к повышению эффективности горения в сторону более высокого соотношения компонентов.

Рис. 17. Исходная (слева) и модифицированная (справа) СГ камеры

Рис. 18. Зависимость коэффициента расхода форсунки горючего от числа Рейнольдса |

Рис. 19. Зависимость коэффициента расхода форсунки окислителя от числа Маха |

Рис. 20. Зависимость тепловой нагрузки в камере от соотношения компонентов топлива |

Нестабильн.работа

стабильн.работа Рис. 21. Эффективность горения в главной КС

|

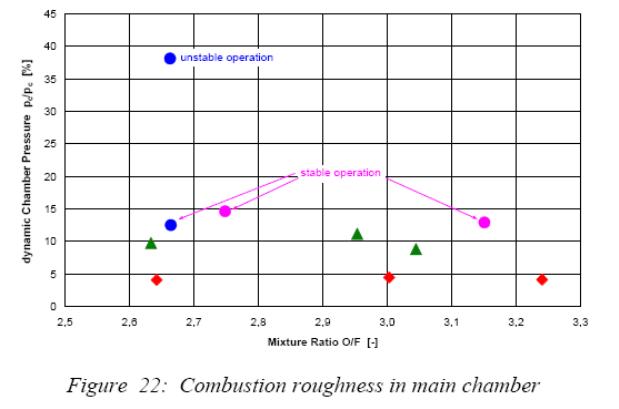

Стабильность процессов горения в камере оценивалась на базе измерений динамического давления в полости окислителя, в полости керосина до форсунок и в камере сгорания. Рис. 22 позволяет сравнить относительные амплитуды колебаний давления в камере с частотой до 10 кГц по испытаниям всех смесительных головок. Кратковременная стабильная работа в течение примерно 0,3 с наблюдалась при первом испытании третьей СГ, когда динамическое давление в камере падает с 38 % примерно до 12 %. Результатом модификации третьей СГ стало стабильное горение при колебаниях давления в камере, сравнимых с колебаниями в двух других СГ. Таким образом, эффективность модификации подтверждена.

нестабильн.работа

стабильн.работа

Соотношение

компонентов (О/Г)

Рис. 22. Стабильность горения в главной КС

Исследование конструкции кислородно-метанового двигателя тягой 350 кН

После успешных испытаний модельного демонстратора, работающего на О2ж-СПГ, компании Астриум и КБХА продолжили свое сотрудничество в области кислородно-метановых двигательных систем. В рамках технологической программы по двигателю открытой схемы тягой 350 кН, работающему на О2ж-метане, были начаты работы по двум основным темам: разработка ГГ и разработка камеры. Оба агрегата должны обеспечивать срок службы двигателя в 50 циклов. Работы были разделены на отдельные этапы, которые осуществлялись и контролировались со стороны обоих партнеров.

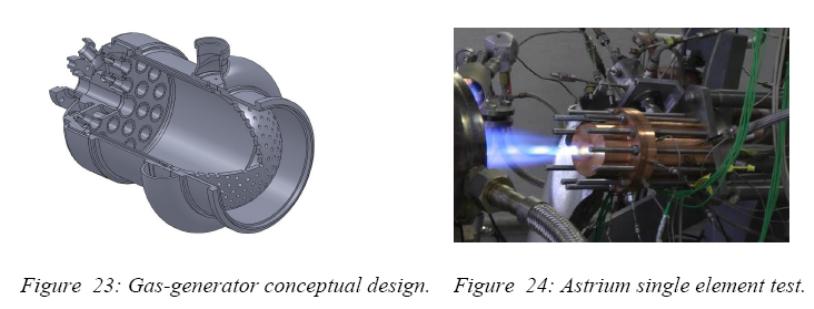

1. Эскизный проект газогенератора

Разработка ГГ, проведенная КБХА и Астриум независимо друг от друга, привела к довольно сходным техническим решениям. В обеих разработках была предложена концепция двойного вихреобразного впрыска с двухзонной подачей горючего. В первой зоне работа осуществлялась при более высоком соотношении компонентов с целью стабилизации горения, а во второй зоне при впрыске реализуется полное соотношение компонентов, необходимое для обеспечения требуемой температуры на входе в турбину. Расхождения между конструкциями, предложенными КБХА и Астриум, касались двух основных аспектов: способа подачи компонентов в форсунку и концепции охлаждения. Последняя зависела, главным образом, от требования обеспечить надежную работу матчасти на протяжении всего срока службы. В то время как КБХА отдавало предпочтение регенеративно-охлаждаемому ГГ, компания Астриум предложила конструкцию ГГ с пленочным охлаждением. На рис. 23 представлена концептуальная схема газогенератора, разработанного компанией Астриум. В 2011 году компания Астриум провела серию испытаний с О2ж-СПГ с целью получения характеристик двойного вихреобразного впрыска (рис. 24).

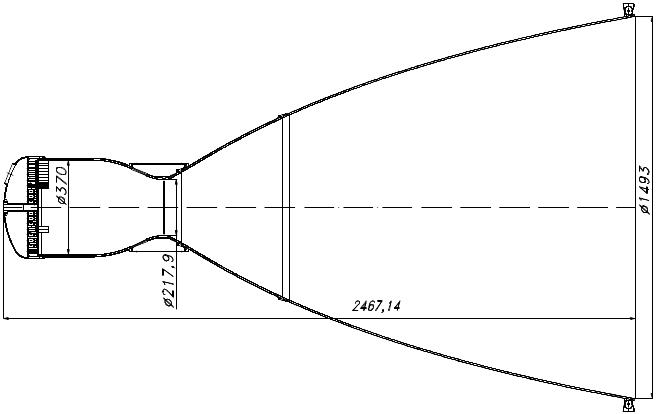

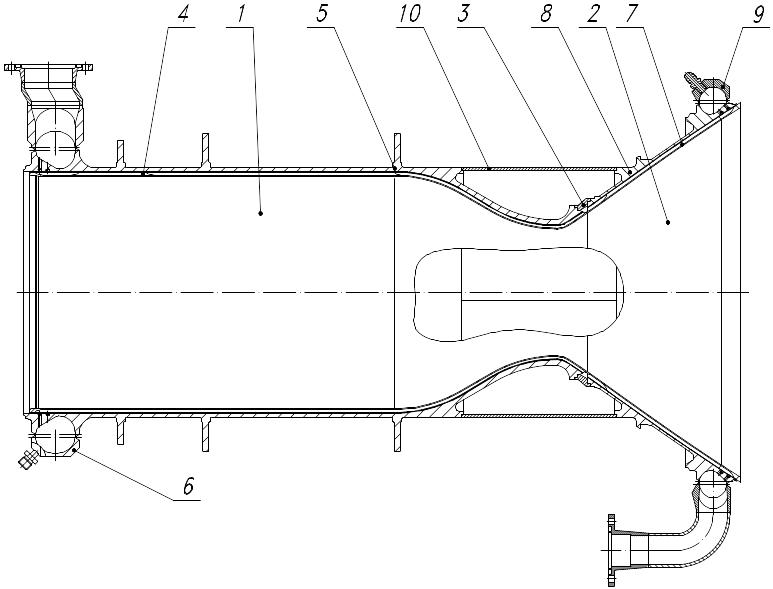

2. Эскизный проект камеры сгорания

В соответствии с заданными техническими характеристиками камера должна работать при давлении 50 бар, обеспечивая тягу в вакууме 350 кН. Предложенная КБХА схема основана на опыте разработки двигателей РД0120, РД0146 и РД0110. Последний в 1998 году был успешно приспособлен к работе на О2ж-СПГ [1].

Эскизный проект включал компоновку камеры, состоящей из регенеративно охлаждаемых камеры сгорания и сопла, СГ и запальника.

Рис. 23. Концептуальный проект ГГ |

Рис. 24. Испытание одной форсунки в Астриум |

Г еометрия

камеры исследовалась партнерами

независимо друг от друга с проведением

перекрестного контроля. На рис. 25

представлена предложенная геометрия

сборки камеры с указанием основных

размеров.

еометрия

камеры исследовалась партнерами

независимо друг от друга с проведением

перекрестного контроля. На рис. 25

представлена предложенная геометрия

сборки камеры с указанием основных

размеров.

Б

Рис.25.

Конструкция камеры, предложенная КБХА

для кислородно-метанового двигателя

тягой 350 кН

Таблица 2

Схема |

Описание |

Схема потока |

1 |

Противоток с U-образным поворотом на срезе сопла |

|

1а |

Противоток с входным коллектором на срезе сопла |

|

2 |

По потоку с U-образным поворотом на срезе сопла |

|

2а |

По потоку с выходным коллектором на срезе сопла |

|

3 |

Камера сгорания, охлаждаемая противотоком; сопло охлаждается по потоку с U-образным поворотом на срезе сопла |

|

3а |

Камера сгорания, охлаждаемая противотоком; сопло охлаждается по потоку с выходным коллектором на срезе сопла |

|

4 |

Схема охлаждения с разделением: противоток в камере сгорания, в сопле - по потоку с U-образным поворотом на срезе сопла |

|

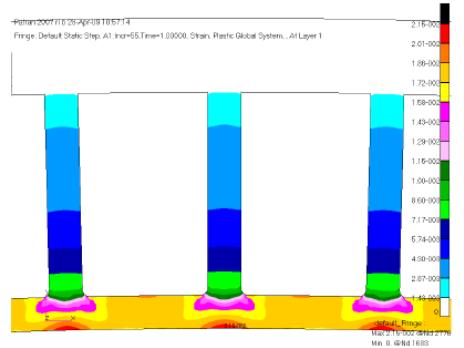

КБХА провело оценку предпочтительной концепции охлаждения в части ее потенциала с целью обеспечения требований по сроку службы. Оценка была проведена с помощью расчетов методом конечных элементов для стенки камеры сгорания по различным точкам нагружения при работе на установившемся режиме. На рис. 26 показан пример пластической деформации в заданном поперечном сечении камеры сгорания. В завершение всей разработки был сделан выбор конструкционных материалов для деталей камеры.

Рис. 26. Анализ пластической деформации в камере, проведенный методом конечных элементов |

Рис. 27. Схема расположения выдвинутых форсунок на СГ кислородно-метанового двигателя |

Оба партнера независимо друг от друга разработали СГ для камеры. Конструкторская проработка привела к тому, что были использованы одинаковые подходы к предотвращению высокочастотной нестабильности горения путем использования радиального и окружного расположения выдвинутых форсунок. На рис. 27 представлено огневое днище с выбранной схемой расположения выдвинутых форсунок.

Выводы

Были проведены совместные исследования, направленные на разработку СГ, камер, ГГ и демонстраторов, включающих камеру и ГГ, при этом упор сделан на системы, работающие на компонентах О2ж-керосин и О2ж-метан. Были проведены огневые испытания и для двигателей открытой схемы (метан и керосин), и для двигателей замкнутой схемы (керосин). В ходе совместных работ были собраны ценные экспериментальные данные и аналитическая информация. Основой сотрудничества является обмен данными для проектирования будущих двигателей, работающих на углеводородном топливе, и их агрегатов.

Литература

1. Горохов В.Д., Рачук В.С. Разработка в КБХА ЖРД, работающих на сжиженном природном газе и жидком кислороде. Конференция по "зеленым" компонентам топлива. ESTEC, Nordwijk, Нидерланды, 2001.

2. A. Goetz, C. Maeding, L. Brummer and D. Haeseler: Application of Non-Toxic Propellants for Future Advanced Launcher Vehicles, 37th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 08 - 11 July 2001, Salt Lake City, UH.

3. D. Haeseler, A. Goetz, C. Maeding, V. Rubinski , V. Gorokhov and S. Khrissanfov: Combustion Chambers and Engine Concepts Using Hydrocarbon Fuels For Future Launch Vehicles, 52nd International Astronautical Congress, 01 -05 October, 2001, Toulouse, France.

4. D. Haeseler, C. Maeding, A. Goetz, V. Rubinski , S. Khrissanfov and V. Berejnov: Recent Developments for Future Launch Vehicle LOX/HC Rocket Engines, 6th International Symposium - Propulsion for Space Transportation of the XXIst Century, 13 - 17 May 2002, Versailles, France.

5. D. Haeseler, C. Maeding, A. Goetz, V. Rubinski , S. Khrissanfov and V. Berejnov: Testing of LOX-Hydrocarbon Thrust Chambers For Future Reusable Launch Vehicles, 38th AIAA/ASMESAE/ASEE Joint Propulsion Conference & Exhibit, 07 - 10 July 2002, Indianapolis, IN.

6. D. Haeseler, C. Maeding, V. Rubinski and S. Khrissanfov: LOX-Hydrocarbon Rocket Engines and Thrust Chamber Technologies for Future Launch Vehicle Applications, 53rd International Astronautical Congress, 10.- 19. October 2002, Houston, TX.

7. D. Haeseler, C. Maeding, A. Götz, V. Rubinski, S. Khrissanfov, V. Bereshnoy and N. Bratukhin: German/Russian Activities For LOX-HC Combustion, 4th International Conference on Launcher Technology "Space Launcher Liquid Propulsion", 3-6 December 2002 – Liege (Belgium).

8. C. Maeding, D. Preclik and D. Haeseler: Recent Investigations on Hydrocarbon Based Fuels for Future Propulsion Systems, European Conference for Aerospace Sciences, 2007.

9. D. Haeseler, C. Maeding, D. Preclik, V. Rubinskiy, S. Khrisanfov, V. Kosmacheva and N. Veremeenko: LOX-Kerosene Oxidizer-Rich Gas-Generator and Main Combustion Chambers Subscale Testing, 2nd European Conference for Aerospace Sciences (EUCASS), Versailles, France, 2009.

10. S. Soller, R. Wagner, H.-P. Kau, P. Martin and Ch. Maeding: Combustion Stability of Coax-Swirl Injectors for Oxygen/Kerosene, AIAA-2007-5563, 43rd AIAA/ASMESAE/ASEE Joint Propulsion Conference & Exhibit, 08 - 11 July 2007, Cincinnati, OH.

11. A. Preuss, D. Preclik, C. Maeding, J. Görgen, S. Soller, O. Haidn, M. Oschwald, W. Clauss, R. Arnold and J. Sender: LOX/Methane Technology Efforts for Future Liquid Rocket Engines, Space Propulsion Conference 2008, Heraklion, Greece.

УДК 629.7.036.54-63

Проектирование и изготовление кислородно-водородной

и кислородно-метановой камер сгорания для демонстрационных двигателей фирмы Пратт-Уитни Рокетдайн (США)

Космачева В.П. – КБХА, канд. техн. наук

Лобов С.Д. – КБХА

Рубинский В.Р. – КБХА, доктор техн. наук

Стив Фентресс – Пратт-Уитни Рокетдайн, руководитель программ с Россией

Марк Бьюзер – Пратт-Уитни Рокетдайн, руководитель программ с Россией

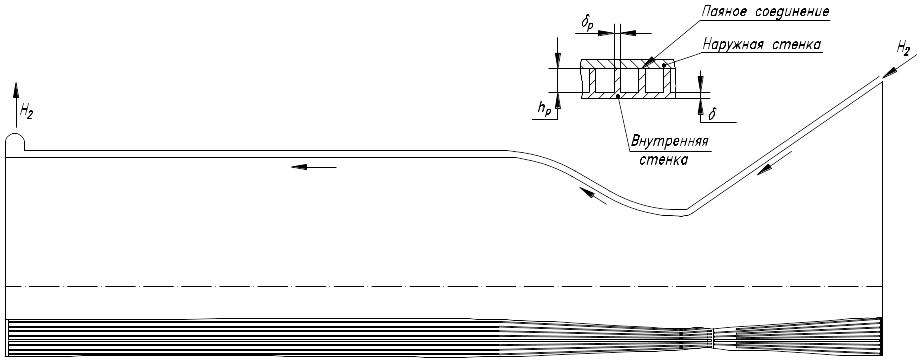

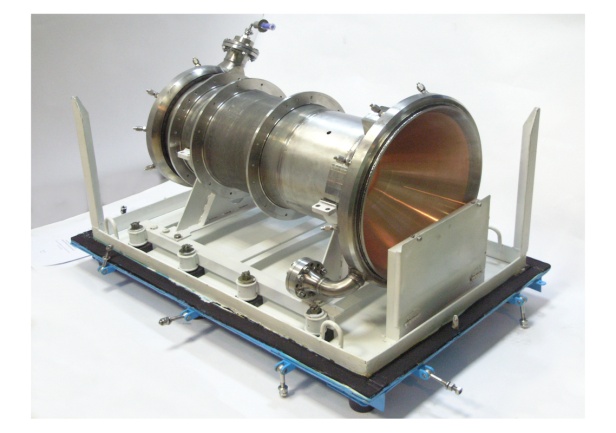

В КБХА с декабря 2006 года по март 2009 года проводились работы по проектированию и изготовлению камер сгорания для кислородно-метанового и кислородно-водородного ракетных двигателей в рамках Контракта № 4400064512 с подразделением Пратт-Уитни Рокетдайн корпорации Юнайтед Технолоджи.

В процессе выполнения контракта КБХА провело комплекс проектно-конструкторских работ, расчетов, разработку компоновок и технологической документации для создания охлаждаемых метановой и водородной камер, затем после подготовки производства КБХА изготовило две охлаждаемые водородные (КСВ) и две охлаждаемые метановые (КСМ) камеры, которые были поставлены в Пратт-Уитни Рокетдайн согласно контракту. Компания Пратт-Уитни Рокетдайн разработала и изготовила смесительную головку (СГ) и регенеративно-охлаждаемое сопло (РОС), которые могут быть собраны с камерами для демонстрационных двигателей.

Для проектирования камер компания Пратт-Уитни Рокетдайн предоставила необходимые газодинамические профили, а также требования по всем стыковочным и присоединительным интерфейсам. Для разработки и изготовления этих камер были выдвинуты следующие конкретные требования:

- высокая надежность, низкая стоимость и сжатый график проектирования и изготовления (приоритетные требования);

- возможность многоразового использования КС;

- строгое соблюдение геометрических и функциональных интерфейсов стыковки со смесительной головкой, регенеративно охлаждаемым соплом (РОС), магистралями подвода и отвода охладителя;

- выполнение конструкции с учетом возможностей производства КБХА;

- совместимость конструкционных материалов камер со сталями и сплавами США, применяемыми в СГ и РОС.

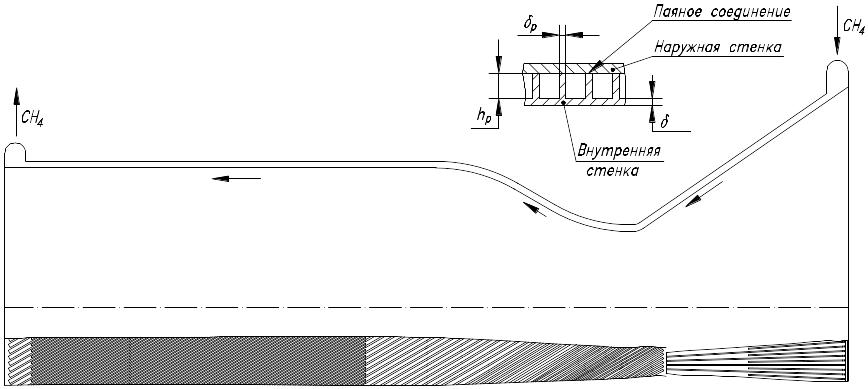

Низкая стоимость, сжатые сроки изготовления и малое количество изготавливаемых камер потребовали проектирования обеих камер с пакетом внутренней стенки (внутренняя стенка + высота ребер) одинаковой толщины. Толщина стенки для охлаждаемой водородной камеры была выбрана оптимальной с точки зрения охлаждающей способности и гидросопротивления. Схема охлаждаемой водородной камеры представлена на рис. 1.

Для обеспечения надежного охлаждения и выполнения требований по гидросопротивлению тракта охлаждения КСМ, при использовании одинаковой толщины внутренней стенки, в схему охлаждения КСМ в отличие от КСВ были введены следующие изменения:

- выполнение на внутренней стенке ребер с углом закрутки относительно оси камеры выше минимального сечения;

- переменная толщина ребер на протяжении проточной части.

Схема охлаждаемой метановой камеры представлена на рис. 2.

Рис. 1. Схема охлаждаемой водородной камеры

Рис. 2. Схема охлаждаемой метановой камеры

Надежность конструкции обеих охлаждаемых камер, метановой и водородной, была подтверждена следующими мероприятиями:

- расчетом охлаждения стенки со стороны продуктов сгорания: температуры стенок камер со стороны продуктов сгорания не превышали максимально допустимых рабочих температур;

- расчетом прочности элементов конструкции камер сгорания: запасы прочности камер во время работы соответствовали требованиям (предел прочности ≥ 1,25; предел текучести ≥ 1,1);

- расчетом долговечности: камеры сгорания продемонстрировали надежную работу при многократном включении;

- «холодными» испытаниями камер сгорания: одна охлаждаемая КСМ и две охлаждаемые КСВ успешно испытаны на прочность водой при давлении 1,2 МОРД (максимально ожидаемое рабочее давление). Кроме того, одна КСВ испытана водой при давлении 1,5.МОРД без разрушения.

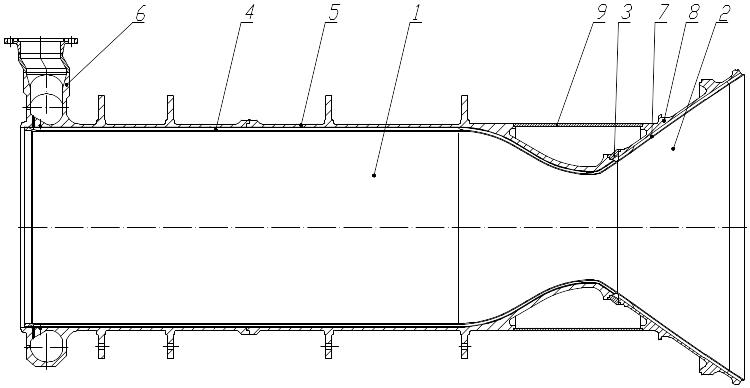

При проектировании камер выполнены и согласованы с заказчиком компоновки, рабочие чертежи и объемные модели. Внешний вид спроектированных КСВ и КСМ приведен на рис. 3 и 4 соответственно.

Рис. 3. Внешний вид водородной камеры

Рис. 4. Внешний вид метановой камеры

КСВ, показанная на рис. 3, представляет собой неразъемную паяно-сварную конструкцию, состоящую из блока камеры сгорания 1 с сужающейся частью и блока сопла 2 с расширяющейся частью, соединенных между собой с помощью электронно-лучевой сварки и кольцевой накладкой 3. В районе минимального диаметра сопла приварен бандаж жесткости 9.

Блок камеры сгорания с сужающейся частью состоит из бронзовой внутренней стенки 4, на наружной поверхности которой выполнены ребра, и наружной оболочки 5. Наружная оболочка состоит из двух цилиндров, выполненных из стали и соединенных между собой электронно-лучевой сваркой. На наружной стенке выполнено четыре монтажных кольца: два на верхнем цилиндре и два на нижнем. Монтажные кольца являются частью наружных стенок. Блок камеры с сужающейся частью также включает точено-фрезерованный стальной коллектор отвода охладителя 6. Внутренняя и наружная оболочки спаяны припоем, и таким образом сформированы закрытые охлаждающие каналы.

Блок сопла с расширяющейся частью состоит из внутренней стенки 7 со стороны продуктов сгорания и наружной оболочки 8. Внутренняя стенка сопла биметаллическая и состоит из основной стенки с бронзовой фрезерованной стенкой и кольца на выходе фрезерованной стенки, выполненного из железоникелевого сплава. Использование двух металлов в конструкции внутренней оболочки расширяющегося сопла обусловлено необходимостью приварки к камере сгорания регенеративно охлаждаемого сопла, разработанного ПУР и изготовленного из стали Nitronic 40 (Nitronic 40 не сваривается с бронзой). Наружная оболочка сопла представляет собой механически обработанную деталь. Внутренняя и наружная оболочки соединяются между собой с помощью высокотемпературной пайки твердым припоем.

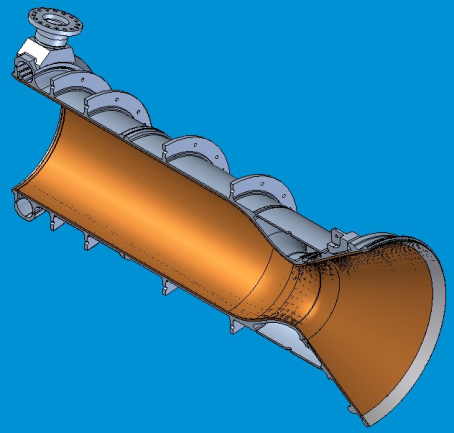

КСМ, показанная на рис. 4, также представляет собой неразъемную паяно-сварную конструкцию, состоящую из блока камеры сгорания 1 с сужающейся частью и блока сопла 2 с расширяющейся частью, соединенных между собой с помощью электронно-лучевой сварки и кольцевой накладкой 3. В районе минимального диаметра сопла приварен бандаж жесткос-ти 10.

Блок камеры сгорания состоит из бронзовой фрезерованной внутренней стенки 4 и стальной наружной стенки 5, соединенных с помощью пайки твердым припоем. Камера включает коллектор отвода охладителя 6.

Блок сопла состоит из биметаллической фрезерованной внутренней стенки 7 и наружной оболочки 8, соединенных с помощью пайки твердым припоем. Секция сопла включает коллектор 9 подвода охладителя.

Для подтверждения свариваемости металла внутренней и наружной стенок камеры с регенеративно охлаждаемым соплом, а также стыков камеры и смесительной головки проведены специальные исследовательские работы. Для экспериментального подтверждения свариваемости металлов было проведено следующее:

- разработано три типа образцов;

- разработана программа испытаний образцов;

- изготовлены экспериментальные сварные образцы (рис. 5);

- проведены испытания сварных образцов.

Рис. 5. Экспериментальные сварные образцы

В результате проведения испытаний подтверждена свариваемость металлов, определены режимы сварки для каждого соединения, включая определение параметров сварки и выбор сварочной проволоки.

Рис. 6. Водородная камера сгорания Рис. 7. Метановая камера сгорания

Выводы

1. Хорошая подготовка производства и активная совместная работа инженеров, конструкторов, технологов и производственников позволили в жесткие контрактные сроки успешно спроектировать, изготовить и поставить заказчику две охлаждаемые водородные камеры сгорания (рис. 6) и две охлаждаемые метановые камеры сгорания (рис. 7).

2. Работы по подтверждению свариваемости конструкционных материалов России и США позволили КБХА и Пратт-Уитни Рокетдайн накопить определенный опыт.

УДК 629.7.036.7

ЭКСПЕРИМЕНТАЛЬНЫЙ ЗАПАЛЬНИК ЭЛЕКТРОПЛАЗМЕННОГО ТИПА,

РАБОТАЮЩИЙ НА ГАЗООБРАЗНОМ КИСЛОРОДЕ И СПИРТЕ

Космачева В.П. – КБХА, канд. техн. наук

Лукин Ю.П. – КБХА

Максимов В.А. – КБХА

Рубинский В.Р. – КБХА, доктор техн. наук

Дано описание конструкции и принципа действия электроплазменного запальника, работающего на газообразном кислороде и 95 - процентном спирте с избытком спирта в продуктах сгорания, приведены основные технические данные и результаты экспериментальных исследований его технических характеристик.

Для поджига компонентов топлива в камере сгорания (КС), газогенераторе (ГГ) ЖРД и энергетических установках различного назначения в КБХА разработаны и испытаны запальники, работающие на газообразном кислороде и водороде, газообразном кислороде и керосине. Перечень разработанных ранее запальников дополнился запальником, работающим на газообразном кислороде и спирте с избытком спирта в продуктах сгорания.

Разработанный агрегат выполнен по двухзонной схеме подачи компонентов в камеру запальника. Такая схема обеспечивает надежный поджиг компонентов в первой зоне, подачу и горение остального количества топлива во второй зоне. Двухзонная схема подачи компонентов опробована на ряде разработанных в КБХА запальников и хорошо себя зарекомендовала.

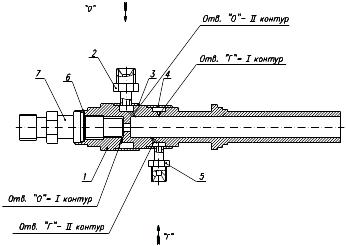

Запальник (см. рисунок) представляет собой конструкцию, состоящую из корпуса 1, коллекторов окислителя 3 и горючего 4, штуцеров подвода окислителя 2 и горючего 5, уплотнительного кольца 6 и свечи электрической 7.

В корпусе 1 выполнено по два контура струйных форсунок окислителя и горючего, а также резьбовое отверстие для установки свечи электрической.

В данной части отверстия для установки свечи имеется сопло выхода кислородной плазмы в камеру сгорания запальника. В зазоре между торцом свечи и дном резьбового отверстия, выполненного в корпусе, образована разрядная полость. Данная полость, свеча и сопло выхода плазмы образуют электроплазменное пусковое устройство (ЭПУ).

Свеча крепится в корпусе с помощью резьбы, коллекторы и штуцера – с помощью сварки.

Уплотнительное кольцо 6 служит одновременно для создания необходимого зазора между торцом свечи и корпусом (дном отверстия) и для герметизации стыка между свечой и корпусом.

Охлаждение камеры запальника осуществляется за счет аккумуляции тепла ее стенкой.

Корпус запальника выполнен из сплава ХН78Т, остальные детали – из стали 12Х18Н10Т.

Запальник работает следующим образом.

Горючее и окислитель в порядке, определяемом циклограммой работы запальника, поступают на вход в запальник. Горючее через штуцер подвода 5 поступает в коллектор, где распределяется между струйными форсунками (расходными отверстиями) I и II контура и через них подается в камеру запальника. Окислитель через штуцер подвода 2 поступает в коллектор, где распределяется по двум каналам: в ЭПУ (в зазор под свечу – I контур), к струйным форсункам (II контура) и через них в камеру запальника.

Под воздействием высоковольтного электрического разряда в разрядной полости ЭПУ (в зазоре под свечой) образуется плазма, которая через сопло в донной части разрядной полости поступает в зону смешения с горючим, где происходит их воспламенение (I контур горения). Образовавшиеся при этом продукты сгорания поджигают топливную смесь II контура, которая в виде высокотемпературного факела поступает в КС или ГГ и поджигает подготовленную там топливную смесь.

Запальник

Экспериментальные исследования запальника проводились в достаточно широком диапазоне изменения его параметров. В процессе проведенных исследований отработана технология подготовки к проведению огневых испытаний запальника, экспериментально подтверждена работоспособность запальника в диапазоне изменения его параметров в соответствии с таблицей.

-

Наименование параметра

Значение параметра

Суммарный расход компонентов топлива через запальник, г/с

48,54-49,8

Расход окислителя через запальник, г/с

15,09-21,63

Расход горючего через запальник, г/с

28,51-33,68

Соотношение компонентов топлива

0,45-0,78

Электрическая энергия зажигания, Дж

0,05-3,0

Температура продуктов сгорания, К

820-1440

Задержка воспламенения компонентов топлива в запальнике, с

0,03-0,15

Давление окислителя на входе в запальник, МПа (кгс/см2)

8,61-13,24

Давление горючего на входе в запальник, МПа (кгс/см2)

5,84-8,21

Температура окислителя на входе в запальник, К

286-299

Температура горючего на входе в запальник, К

286-299

Продолжительность испытания, с

5

Диапазон изменения соотношения компонентов топлива через запальник, при котором в продуктах сгорания отсутствует сажа

0,46-0,52

Выводы

1. В КБХА разработан запальник электроплазменного типа, работающий на газообразном кислороде и 95 - процентном спирте с избытком спирта в продуктах сгорания.

2. Экспериментальные данные, полученные в результате проведенных исследований, могут быть использованы при разработке запальников различного назначения, в том числе многократного использования.

УДК 629.7.036.54-63

О ВОЗМОЖНОСТИ ОЦЕНКИ ПОТЕРЬ УДЕЛЬНОГО ИМПУЛЬСА ТЯГИ КАМЕРЫ ЖРД, ВЫЗВАННЫХ НЕРАВНОМЕРНОСТЬЮ РАСПРЕДЕЛЕНИЯ СООТНОШЕНИЯ

КОМПОНЕНТОВ ТОПЛИВА, ОПРЕДЕЛЕННЫХ ПО РЕЗУЛЬТАТАМ МОДЕЛЬНЫХ

ИСПЫТАНИЙ

Манулиц Э. Г. - КБХА, канд. техн. наук, доцент, ведущий конструктор

В статье приведен анализ факторов, влияющих на распределение компонентов топлива по форсункам смесительной головки камеры ЖРД, и изложен методический подход к исследованию при модельных испытаниях неравномерности распределения соотношения компонентов топлива за смесительной головкой, а также дан анализ возможности оценки ожидаемых потерь удельного импульса тяги камеры, вызванных этой неравномерностью.

Обеспечение требований по высокой экономичности и надежности разрабатываемых ЖРД в целом во многом зависит от качества проектирования, изготовления, доводки системы смесеобразования, включающей подвод компонентов топлива к смесительной головке и распределение их по смесительным элементам-форсункам.

Результаты экспериментальных исследований свидетельствуют о том, что потери удельного импульса тяги камеры ЖРД (Iy), обусловленные неравномерностью распределения соотношения компонентов топлива по форсункам смесительной головки (Kт.гол), могут составлять до 20 % от общих потерь экономичности и являются одним из резервов повышения Iy.

Экономичность камеры ЖРД определяется при термодинамическом расчете с использованием коэффициентов, оценивающих отличие протекания физических и химических процессов в камере сгорания от принятых в теоретическом расчете.

Вследствие сложности протекающих процессов и их недостаточной изученности до настоящего времени отсутствует методика расчета реального рабочего процесса, которая в своих уравнениях отражала бы многочисленные факторы, изменяющиеся в пространстве и во времени. Поэтому расчет параметров рабочего процесса в камерах ЖРД производится по действующим эмпирическим методикам.

Такой подход к расчету экономичности предопределяет необходимость проведения достаточно большого объема экспериментальных исследований при конструкторской отработке двигателя и его структурных элементов для достижения заданного уровня экономичности.

Компоненты топлива подаются в камеру сгорания форсунками, которые дозируют их расходы и обеспечивают начальное перемешивание.

Изучению особенностей процессов смесеобразования посвящено большое количество работ, на основании которых разработаны рекомендации по расчету и проектированию смесительных элементов камер ЖРД [1]. При этом окончательные геометрические размеры смесительных элементов (форсунок), обеспечивающие расходные характеристики, тонкость распыла, равномерность распределения компонентов топлива и т. п., определяются при их испытаниях.

Важным фактором автономных испытаний смесительных элементов и гидравлических трактов является правильный выбор модельных режимов испытаний на основании необходимости из обеспечения равенства гидродинамических критериев подобия, а также моделирования условий работы форсунок (выбор модельных рабочих тел, давления, температуры и плотности среды, куда происходит истечение, и др.), максимально приближенных к объектовым условиям. Достаточно информативными являются результаты, полученные при испытаниях форсунок в барокамере, снабженных скоростными кинокамерами, фиксирующими процессы истечения компонентов топлива из форсунок, тонкость распыла и их перемешивание за пределами смесительных элементов. Этап автономной отработки смесительных элементов должен подтвердить, что все характеристики форсунок, в т. ч. и неравномерность перемешивания компонентов топлива, соответствуют заданным значениям.

Следует также отметить, что неравномерность распределения компонентов топлива влияет не только на экономичность камеры ЖРД, но и на ее охлаждение, а также устойчивость рабочего процесса.

Основными факторами, влияющими на неравномерное распределение компонентов топлива, являются геометрические характеристики смесительных элементов и гидравлических магистралей, подающих горючее и окислитель к форсункам, конструкция смесительных головок, а также фазовое состояние и режимы течения рабочих тел.

Гидравлический тракт камеры ЖРД, по которому горючее подводится к форсункам смесительной головки, представляет собой сочетание значительного количества местных и путевых сопротивлений, соединенных между собой как параллельно, так и последовательно.

Горючее к камере сгорания подводится с помощью патрубков, приваренных к коллектору сопла. Дискретность подвода горючего к коллектору уже является источником возникновения в нем неравномерности распределения статических давлений, и для ее уменьшения проводятся конструктивные мероприятия, такие как профилирование коллекторов по окружности, установка во входной части направляющих лопаток, решетчатых дроссельных шайб и т. д.

Зарождающаяся неравномерность распределения давлений в коллекторе подвода горючего в свою очередь приводит к неравномерному распределению горючего по каналам охлаждающего тракта, которая изменяется по мере течения жидкого компонента топлива к смесительной головке из-за различных гидравлических характеристик каждого канала, поперечных проточек, коллекторов и т. п.

Исходя из опыта КБХА по отработке камер сгораний различных ЖРД, определенная по результатам модельных испытаний неравномерность распределения расходов горючего на выходе из каналов охлаждающих трактов колеблется в диапазоне от 11 до 18 %.

Указанная неравномерность может увеличиваться из-за различной степени подогрева компонента топлива в охлаждающем тракте.

Несмотря на то, что установка коллектора между цилиндром камеры сгорания и смесительной головкой способствует уменьшению неравномерности распределения горючего на входе в смесительную головку, дальнейший поворот потока на 90° и его течение в предфорсуночной полости, представляющей собой канал переменного сечения, загроможденного от периферии к центру цилиндрическими форсунками, приводит к увеличению неравномерности распределения горючего в периферийном ряду до 30 % с уменьшением во 2-ом ряду форсунок до 10 % и 1,5 % в центральной части смесительной головки.

Одной из основных причин значительной неравномерности распределения расходов горючего в периферийном ряду форсунок являются высокие скорости (до 30 м/с) горючего со сложной пространственной картиной распределения скоростей.

Проведенные в КБХА экспериментальные исследования позволили также установить степень влияния гидравлических характеристик проточного тракта смесительной головки на неравномерность распределения горючего по форсункам. Это влияние обусловлено, во-первых, уменьшением скорости от периферии к центру головки, что приводит к различным условиям обтекания форсунок, и, во-вторых, снижением полного давления за счет гидравлических потерь. Вследствие этого истечение горючего из форсунок происходит при различных перепадах давлений.

Уменьшение неравномерности полей скоростей и давлений в потоке горючего может быть достигнуто снижением его скорости за счет увеличения расстояния между днищами. Однако уменьшение скорости горючего в полости смесительной головки ухудшает условия охлаждения огневого днища.

Следует также отметить, что на неравномерность распределения расходов горючего влияют ориентация отверстий форсунок к потоку компонента топлива и различие гидравлических характеристик последних, обусловленное наличием допусков на их изготовление.

Таким образом, влияние указанных выше факторов затрудняет обеспечение равномерного распределения расходов горючего по форсункам; неравномерность распределения горючего по форсуночным головкам камер ЖРД, разработанных КБХА, находится в пределах от 3 % до 10 %.

В процессе создания камер ЖРД обеспечение допустимой неравномерности горючего по форсункам смесительной головки осуществляется за счет оптимизации факторов, вызывающих неравномерное распределение параметров жидкого компонента топлива с использованием результатов теоретических и экспериментальных исследований.

Для ЖРД, работающих по схеме с дожиганием генераторного газа в камере сгорания, распределение расходов газообразного рабочего тела по форсункам смесительной головки также зависит от геометрических характеристик подводящего тракта к камере сгорания и режима течения рабочего тела.

Как правило, подводящий тракт конструктивно выполняется в виде криволинейного диффузора или криволинейных патрубков в сочетании с полусферой. При течении по газовому тракту генераторный газ изменяет направление своего движения от турбины к смесительной головке до 180°.

При течении генераторного газа в изогнутых каналах происходит перераспределение скоростей и их деформация вдоль потока. Вследствие наличия у стенок криволинейных газоводных устройств пограничного слоя диффузорные явления обычно сопровождаются отрывом газа и связанными с этим интенсивными вихреобразованиями. При этом отрыву потока от внутренней стенки газовода способствуют силы инерции, заставляющие газ двигаться к внешней стенке. Образованная вследствие отрыва от внутренней стенки вихревая зона распространяется к выходной части газовода, существенно сокращая площадь активного потока газа. При дальнейшем повороте генераторного газа по криволинейному диффузорному газоводу происходит отрыв потока и от его внешней стенки на угле поворота > 90° [2].

В случае внезапного расширения криволинейного канала (соединение патрубка с полусферой) картина течения газообразного компонента топлива еще более усложняется вследствие того, что струя распадается и свертывается в мощные вихри.

Вместе с тем повышение давления у внешней стенки газовода и понижение у внутренней приводит к движению частиц газа влево и вправо от центральной части к периферии. Такое винтовое движение потока, характеризуемое наличием поперечной циркуляции, обусловливает образование «парного вихря». Структура потока усложняется и в связи с наложением на поперечную циркуляцию вращательного движения окислительного газа, вызванного вращением турбины [3].

Сложение вращательного движения генераторного газа с парным вихрем создает несимметричную картину распределения скоростей потока по отношению к главной плоскости изгиба газоводного устройства.

Таким образом, на структуру потока газообразного компонента топлива перед смесительной головкой влияет ряд факторов, основными из которых являются: начальная неравномерность распределения газа за турбиной, степень раскрытия криволинейного диффузорного газовода, угол поворота потока от патрубка ТНА к камере сгорания, внезапное изменение площади поперечного сечения канала, режим течения окислительного газа и др.

В общем случае поток имеет сложную пространственную структуру; активная часть этого потока занимает сравнительно малую часть проходного сечения газоводного устройства, а остальная часть занята развитой зоной обратных токов.

Рассмотренная выше картина течения генераторного газа является результатом обобщения экспериментальных исследований газоводных устройств ряда двигателей (РД-0209, РД-0229, РД-0234, РД-0235 и др.), проведенных на газодинамических стендах ЦИАМа и КБХА.

Распределение генераторного газа, имеющего трехмерное течение, по форсункам смесительной головки с допустимой степенью неравномерности обеспечивается за счет установки в проточную часть спрямляющих лопаток и выравнивающих решеток.

Выравнивающие решетки значительно улучшают структуру потока и позволяют перераспределить расход генераторного газа по поперечному сечению газоводного устройства. Гидравлически тонкая газораспределительная решетка, улучшая структуру газового потока, не стабилизирует его. Из-за трехмерной неравномерности газового потока за тонкой решеткой продолжается процесс поперечного растекания генераторного газа. В зависимости от степени начальной неравномерности распределения скоростей и требований к допустимому уровню неравномерности возможна установка нескольких выравнивающих решеток.

Оценка полей скоростей производится по результатам измерения полных и динамических давлений многоточечными насадками в различных сечениях газоводного устройства и за форсуночной головкой.

На изменение параметров генераторного газа существенно влияет также и смесительная головка, которую можно рассматривать как гидравлически толстую газораспределительную решетку.

Выравнивающее действие смесительной головки зависит, главным образом, от ее проницаемости, т. е. от величины отношения площади газовых форсунок к площади газохода, а также от ее конструктивных особенностей: расположения форсунок на головке, их протяженности и др.

На распределение расходов генераторного газа по форсункам смесительной головки также влияет расход горючего, впрыскиваемый с помощью эмульсионных форсунок в газовую струю.

Струи горючего, попадая в поток газа, загромождают поперечное сечение эмульсионных форсунок и изменяют проницаемость смесительной головки, что необходимо учитывать при проведении холодных модельных испытаний смесительных головок камер сгорания.

В связи с отсутствием надежных аналитических методов расчета площади загромождения газовых форсунок жидким компонентом топлива в КБХА при создании ряда ЖРД был разработан и использован метод механической имитации загромождения газовой линии эмульсионных форсунок, который состоит в установке втулок в сопловую часть форсунок. Геометрические характеристики втулок для каждой форсунки определяются пропорционально расходу горючего, протекающего через нее. Такой метод имитации позволяет проводить отработку газового тракта камера сгорания (КС) на газодинамическом стенде с учетом влияния расхода горючего.

Приведенный выше анализ основных факторов, влияющих на структуру потоков горючего и окислителя в гидравлических и газовых трактах КС, предопределяет методический подход к исследованию распределения расходов компонентов топлива по форсункам смесительной головки. В целом его можно представить в следующей последовательности:

- расчетно-аналитические исследования по выбору геометрических характеристик проточных трактов горючего и окислителя, смесительных головок и форсунок при заданных расходах компонентов топлива;

- автономная отработка форсунок по линии горючего и окислительного газа раздельно и совместно в целях оценки расходных характеристик и взаимного влияния. При проведении модельных испытаний должно быть обеспечено равенства критериев подобия по расходу (чисел Маха и Рейнольдса), а также критерия внедрения, определенного по формуле:

![]() =

= =

= , (1)

, (1)

где

![]() и

и

![]() -

плотность окислительного газа и горючего;

-

плотность окислительного газа и горючего;

![]() и

и

![]() - скорости окислительного газа и горючего

на входе в смесительный эле-

- скорости окислительного газа и горючего

на входе в смесительный эле-

мент;

![]() и

и![]() - плотность модельных газа и жидкости;

- плотность модельных газа и жидкости;

![]() и

и

![]() -

скорости модельных газа и жидкости на

входе в смесительный элемент;

-

скорости модельных газа и жидкости на

входе в смесительный элемент;

- автономная отработка смесительной головки совместно с камерой сгорания, причем головку приваривают к цилиндрической части, предварительно перевернув на 180° по отношению к нормальному положению. Такая схема испытаний позволяет измерить расход жидкости через каждую форсунку и оценить начальную неравномерность распределения горючего по сечению камеры сгорания. Очень важным является обеспечение одинаковых условий истечения форсунок, от которых организован отбор жидкости для измерения расхода, и остальных форсунок смесительной головки [4];

- автономная отработка гидравлических характеристик проточных трактов в целях оценки их гидравлических характеристик и степени неравномерности рабочих тел на входе в смесительную головку: охлаждающий тракт и предфорсуночную полость следует препарировать для измерений, которые позволят по результатам оценки неравномерности распределения горючего по форсункам смесительной головки (в случае необходимости) принять соответствующие конструкторские решения;

- автономная отработка газоводного устройства совместно с турбиной ТНА и смесительной головкой, в форсунки которой установлены втулки, имитирующие загромождение газового тракта расходом горючего. По результатам измерения расхода газа через каждую форсунку смесительной головки (mгаз.i) проводится оценка начальной неравномерности распределения окислительного газа по сечению камеры сгорания.

С учетом большой неравномерности распределения скоростей на выходе из газоводного устройства, кроме измерения параметров газового потока могут быть использованы методы визуализации наблюдений (фотографирование картины течения потоков, использование метода нитей и др.), которые также являются достаточно информативными.

Полученные

измерения расходов горючего и окислителя

(mж.i

и mгаз.i)

по каждой форсунке смесительной головки

позволяют определить соотношение

компонентов топлива

(![]() )

и начальную неравномерность распределения

соотношения компонентов топлива за

смесительной головкой (

)

и начальную неравномерность распределения

соотношения компонентов топлива за

смесительной головкой (![]() )

по результатам модельных испытаний.

)

по результатам модельных испытаний.

Так как параметры, характеризующие рабочий процесс в камере сгорания, в том числе и расходы компонентов топлива, зависят от большого количества переменных факторов (режимов течения, пульсаций давления, условий проведения испытаний, погрешностей средств измерений и др.) и от времени, то указанные величины являются случайными по своей природе. В то же время удельный импульс камеры ЖРД (Iy) также зависит от большого числа факторов и является случайной величиной.

С учетом вероятностных методов описания рабочего процесса в камере оценка расходных характеристик проводится по двум параметрам:

- mгаз.ср и mж.ср - математические ожидания соответственно случайных величин mгаз.i и mж.i (значения расходов рабочих тел через форсунку);

- газ и ж - среднеквадратические значения этих величин.

Матожидания mгаз.ср и mгаз.ср могут быть найдены по формулам:

mгаз.ср

=

![]() и mж.ср

=

и mж.ср

=

![]() ,

где (2)

,

где (2)

где mгаз и mж - суммарные расходы модельных рабочих тел (газа и жидкости) проте-

кающих через форсунки смесительной головки;

![]() - количество форсунок смесительной

головки.

- количество форсунок смесительной

головки.

Величины т.газ и т.ж характеризуют неравномерность распределения расходов модельных рабочих тел от их средних значений и могут быть оценены по результатам испытаний:

![]() =

= , (3)

, (3)

![]() =

= . (4)

. (4)

Относительные расходы модельных рабочих тел протекающих через каждую форсунку равны отношениям измеренных расходов к суммарным расходам, протекающим через смесительную головку:

![]() (газ,ж)i=

(газ,ж)i=![]() . (5)

. (5)

По вычисленным относительным расходам могут быть определены расходы окислительного газа и горючего, протекающих через форсунки смесительной головки:

![]() , (6)

, (6)

![]() , (7)

, (7)

а также соотношение компонентов топлива для каждой зоны за форсункой:

![]() . (8)

. (8)

На основании предположения, что каждая зона рассматривается как отдельная камера сгорания, оценка удельного импульса тяги камеры сгорания с учетом неравномерности расходов окислителя и горючего, полученная по результатам модельных испытаний, производится по формуле:

![]() =

=![]() , (9)

, (9)

где

![]() =

=![]() . (10)

. (10)

В качестве характеристики неравномерности распределения компонентов топлива используется среднеквадратическое отклонение от его среднего значения по смесительной головке:

. (11)

. (11)

Потери Iy, вызванные начальной неравномерностью распределения компонентов топлива за смесительной головкой, учитываются коэффициентом:

![]() =

=![]() ,

(12)

,

(12)

где

![]() -

теоретический (расчетный) удельный

импульс тяги;

-

теоретический (расчетный) удельный

импульс тяги;

![]() -

определяется по результатам

экспериментальных исследований.

-

определяется по результатам

экспериментальных исследований.

С учетом изложенного, а также по результатам проведенных натурных и модельных испытаний потери удельного импульса тяги камеры сгорания, вызванных неравномерностью распределения соотношения компонентов топлива, будут равны:

![]() =

=![]() — натурных и

— натурных и

![]() =

=![]() — модельных. (13)

— модельных. (13)

В целях подтверждения возможности оценки потерь удельного импульса тяги камеры сгорания, вызванных неравномерностью распределения соотношений компонентов топлива на начальном участке за смесительной головкой, в ходе модельных испытаний в КБХА были исследованы камеры ЖРД: РД-0209, РД-0229, РД-0234 и РД-0235.

Камеры сгорания указанных двигателей, прошедших огневые испытания, были подвергнуты модельным испытаниям для определения расходных характеристик компонентов топлива через каждую форсунку смесительных головок.

По результатам проведенных огневых и модельных испытаний были определены коэффициенты потерь удельных импульсов, представленные в таблице.

Таким образом, отработка смесительных головок камер сгорания в соответствии с предложенным методологическим подходом позволяет с достаточной точностью:

- определить расходы компонентов топлива, протекающих через форсунки;

- определить их соотношение по результатам модельных испытаний;

- оценить ожидаемые потери удельного импульса тяги ЖРД, вызванные неравномерностью распределения соотношения компонентов топлива, до проведения огневых испытаний двигателя.

Наименование параметра |

Индекс двигателя |

|||

РД-0209 |

РД-0229 |

РД-0234 |

РД-0235 |

|

Среднеквадратическое отклонение расхода окислительного газа через форсунки, т.ог |

0,0934 |

0,0687 |

0,0842 |

0,1538 |

Среднеквадратическое отклонение расхода горючего через форсунки, т.г |

0,0255 |

0,0176 |

0,0171 |

0,0428 |

Среднеквадратическое

отклонение отношения компонентов

топлива за смесительной головкой,

|

0,104 |

0,080 |

0,096 |

0,164 |

Коэффициент

потерь I

за счет неравномерности соотношения

компонентов по результатам огневых

испытаний

|

0,9919 |

0,99 |

0,9902 |

0,9816 |

Коэффициент

потерь I

за счет неравномерности соотношения

компонентов по результатам модельных

испытаний

|

0,9912 |

0,9915 |

0,9906 |

0,9779 |

Литература:

1 Арсентьев В.В., Коровин Г.К. и др. Руководство по расчету и проектированию смесительных элементов камер сгорания ЖРД. НИИТП, 1968.

2 Дейч М.Е., Зарянкин А.Е. Газодинамика диффузоров и выхлопных патрубков турбомашин. М.: Энергия, 1970.

3 Конопатов А.Д., Манулиц Э.Г. и др. Результаты экспериментального исследования по оценке влияния турбины ТНА на неравномерность распределения относительных динамических напоров и гидравлические характеристики газоводного устройства двигателя РД-0234. Технический отчет № 1600, КБХА, 1971.

4 Манулиц Э.Г., Самсонов В.Д. и др. Стенд для гидравлических испытаний камер ЖРД. Авторское свидетельство № 537000.