- •Предисловие

- •Камеры, газогенераторы, запальники

- •Специальные гидропроливки форсунок по линии горючего в составе смесительной головки

- •Анализ зависимости удельного импульса тяги двигателя рд0124 от времени испытания

- •Исследование работоспособности камер с неблагоприятными сочетаниями геометрических и гидравлических параметров

- •Отработка мву

- •Обеспечение продувки азотом мву при огневом испытании

- •Особенности регистрации и обработки быстроменяющихся параметров (бмп) при ои с введением в кс внешних импульсов

- •Результаты специальных огневых испытаний с введением внешних импульсов в камеры двигателя рд0124

- •Анализ параметров экономичности

- •Охлаждение элементов модельной камеры сгорания

- •Проверка работоспособности камеры на пониженных режимах

- •Отработка штатного варианта камеры

- •Отработка камеры в заданном диапазоне режимов по Рк и Кm

- •Охлаждение

- •Устойчивость рабочего процесса

- •Удельный импульс тяги

- •Работоспособность полноразмерного сопла

- •Коэффициент полноты сгорания (φсм)

- •Коэффициент охлаждения (охл)

- •Коэффициент регенерации (рег)

- •Исследование рабочего процесса в составе модельных установок

- •Отработка устойчивости рабочего процесса камеры сгорания в составе двигателя

- •Модели и методика испытаний

- •Определение распределения давления по рулю и соплу

- •Эффективность управляющих усилий

- •Камера сгорания

- •Газодинамический коллектор

- •Сопловой блок

- •394006, Воронеж, Россия

- •Технология камер двигателей открытой схемы, работающих на о2ж-углеводороде

- •Технология камер двигателей закрытой схемы, работающих на о2ж-керосине

- •Агрегаты подачи

- •Разработка мероприятий по обеспечению требуемого ресурса высокоскоростных подшипников

- •15 Лет сотрудничества оао кб химавтоматики

- •Результаты экспериментальной проверки эффективности конструктивных изменений сепараторов

- •Энергетические установки

- •Содержание Камеры, газогенераторы, запальники

- •Агрегаты подачи

- •Энергетические установки

- •Научно-технический юбилейный сборник

Модели и методика испытаний

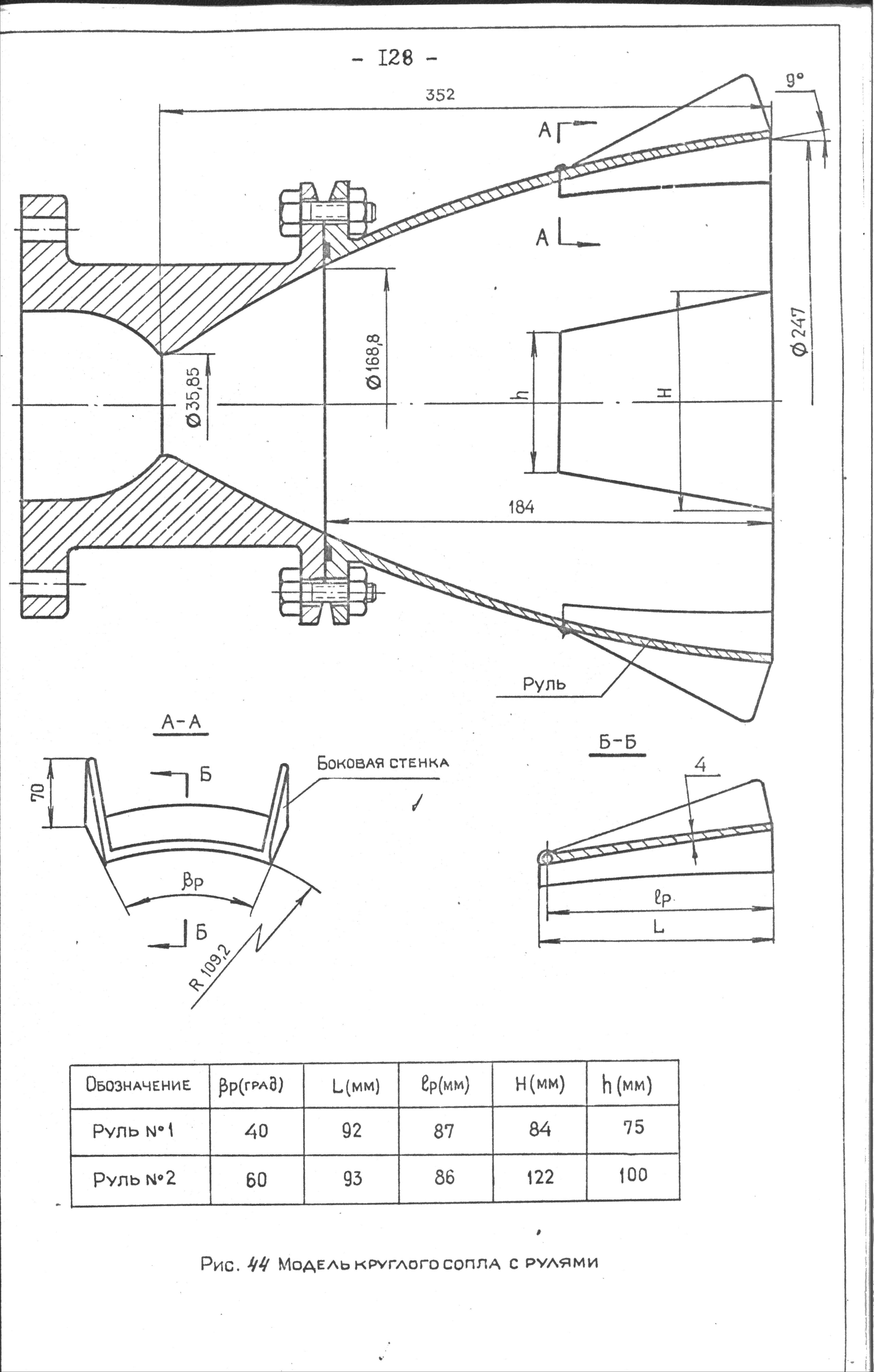

Испытывалось две модели. Модель № 1 представляет собой круглое сопло с М = 5,82 (рис. 1). В качестве рулей использовалась часть поверхности сопла с центральными углами βр = 40о, βр = 60о и относительной длиной lp/ra = 0,785, где lp – длина руля, ra – радиус сопла на срезе. Геометрия рулей приведена на рис. 1.

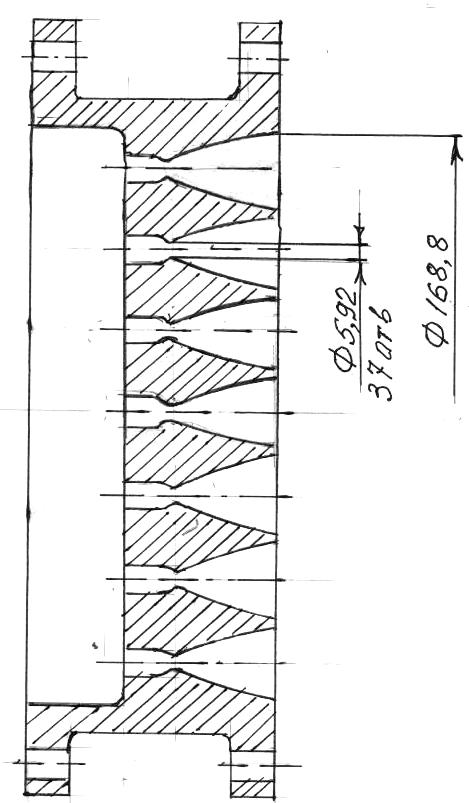

Модель № 2 представляет собой сопло-решетку и присоединённую к нему часть сверхзвукового сопла с рулями. В качестве сверхзвукового насадка использовалась съемная часть круглого сопла № 1 с рулями.

Таким образом, обе модели имели одинаковый выходной диаметр и одну и ту же площадь критического сечения. Число М обеих моделей составляло 5,82.

а) б)

Рис. 1. Модель круглого сопла с рулями и сопла-решетки:

а) круглое сопло с рулями; б) сопло-решетка

Испытание моделей проводилось в Исследовательском центре им. М.В. Келдыша на дифференциальной установке, расположенной в барокамере и позволяющей замерять боковое усилие.

В качестве рабочего тела использовались продукты сгорания топливной пары спирт-воздух (Тос = 700 – 800 К, Рос = 80 – 93 кгс/см2; α = 5 – 6; х = 1,4). Число Рейнольдса при испытаниях равнялось ReNmax = 1,9∙108, что соответствует турбулентному пограничному слою.

Методика испытаний сопла с рулями предполагала двойные испытания: измерение усилий при нейтральном положении руля и измерение усилий при отклоненном руле. Разность соответствующих усилий при этих двух испытаниях и составляет управляющее усилие.

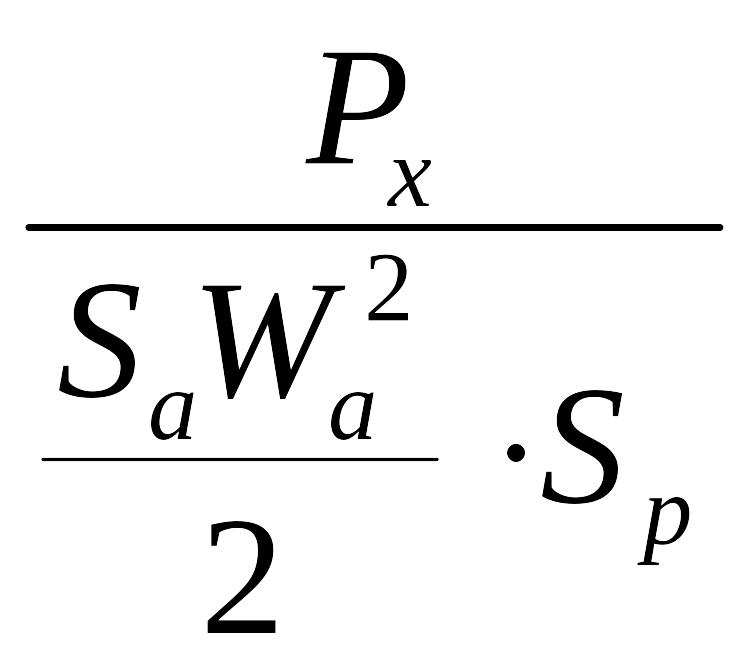

Во время испытаний измерялись боковая (Ру) и осевая (Рх) составляющие управляющего усилия. Экспериментальные данные представлялись в виде удельных коэффициентов бокового и осевого усилий (Су и Сх):

,

Сх

=

,

Сх

= ,

,

где Sa, Wa – плотность и скорость газа на выходе из сопла;

Sp – площадь поверхности руля в плане.

Экспериментально определяемое осевое усилие Рх соответствовало сопротивлению, возникающему только при создании управляющих усилий.

Распределенные давления на сверхзвуковом насадке после сопла-решетки пространственные и определяются процессом взаимодействия отдельных струй между собой и с поверхностью насадка. Эти процессы еще недостаточно изучены. Поэтому целью исследования было сравнение характеристик рулей, установленных на сверхзвуковом насадке с соплом-решеткой и на обычном круглом сопле, при условии, что поверхности сверхзвукового насадка и рулей одинаковые.

Определение распределения давления по рулю и соплу

Схема распределения дренажных точек по поверхности руля, его боковым стенкам и части поверхностного сопла, примыкающей к рулю, представлена на рис. 2.

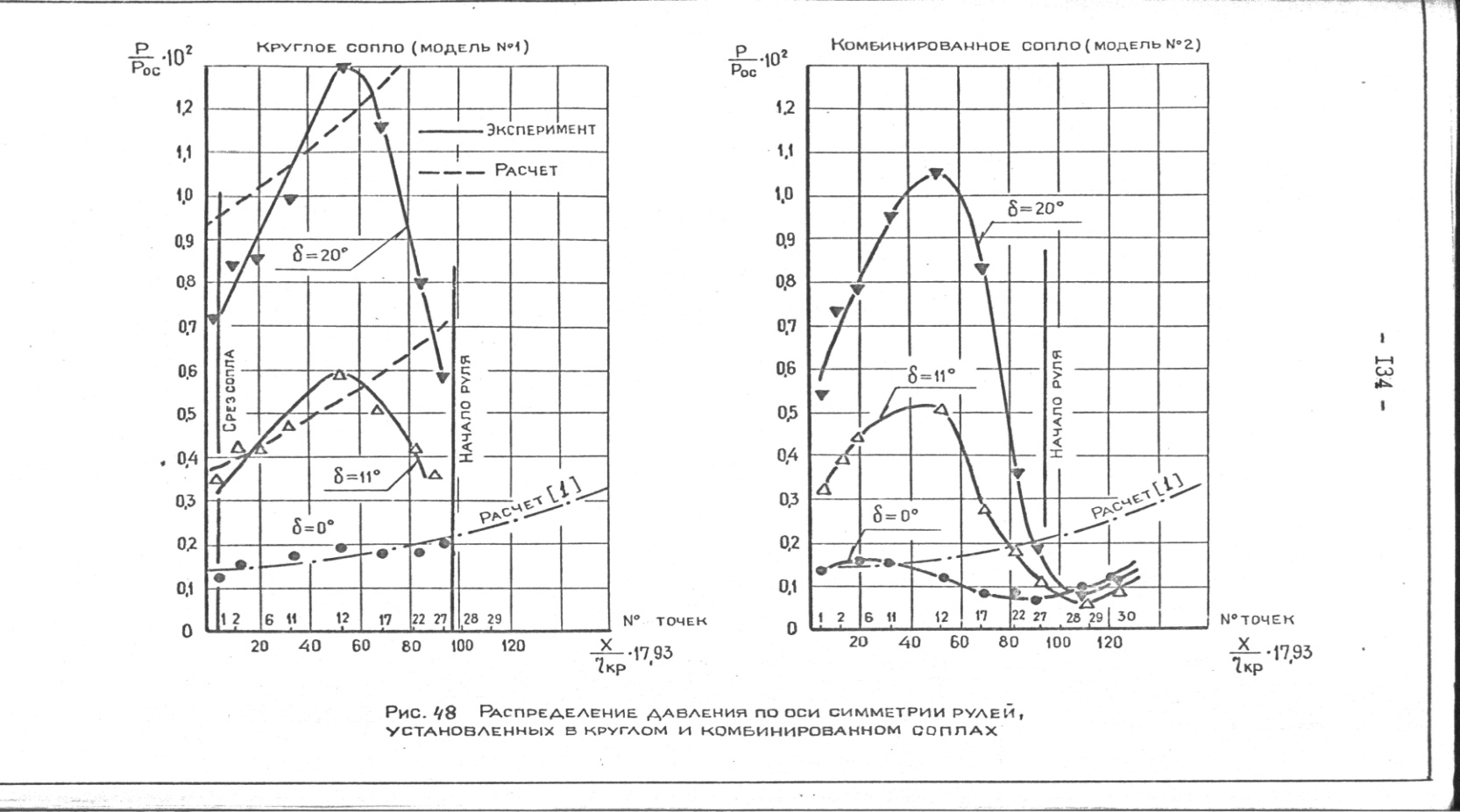

Распределение давления по оси симметрии руля при установке его на круглом и комбинированном соплах показано на рис. 3.

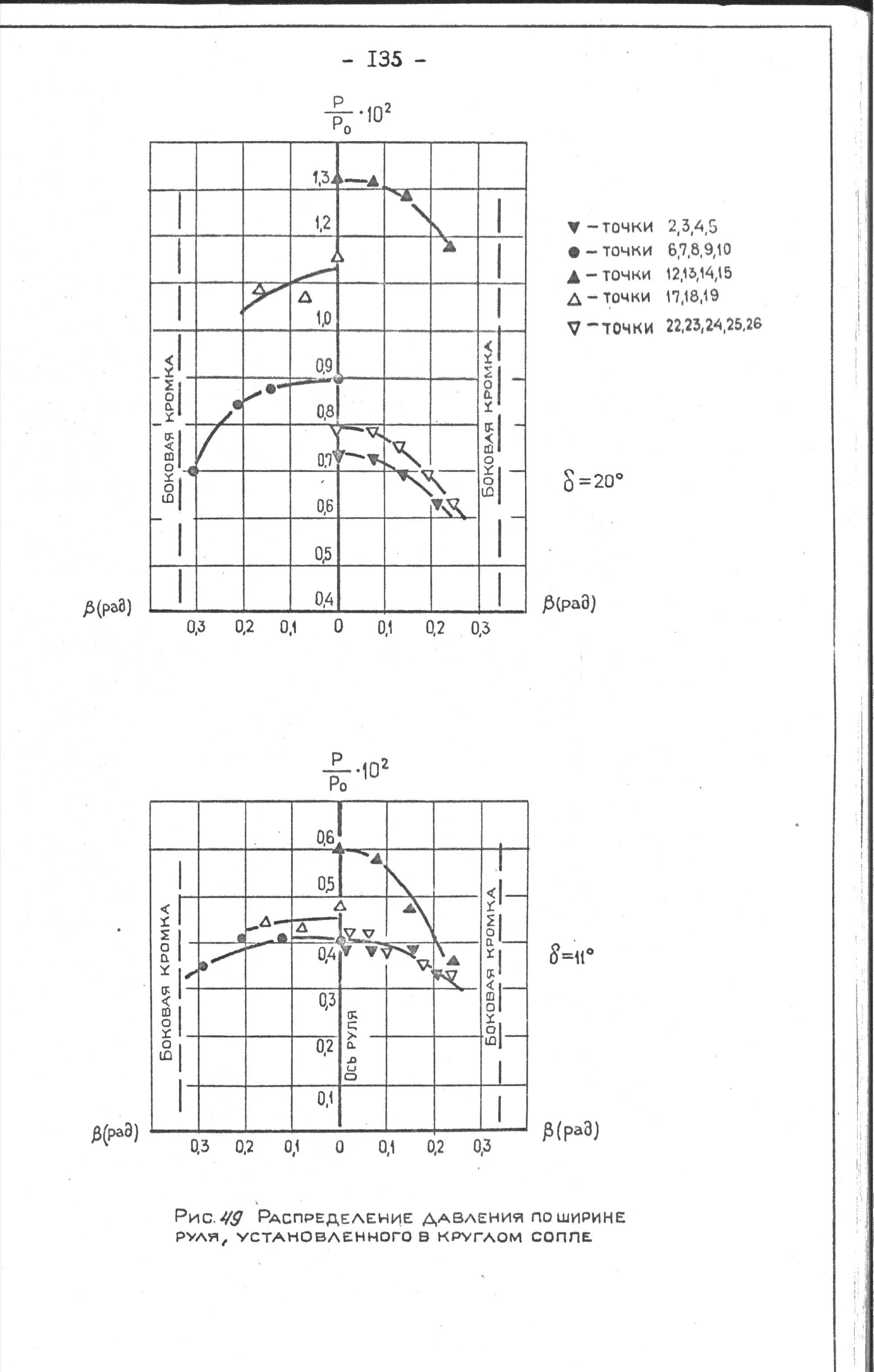

На рис. 4 приведено распределение давления по ширине руля, установленного в круглом сопле при углах поворота δ = 11о и δ = 22о. Видно, что течение на поверхности руля пространственное – поток растекается в стороны от оси симметрии руля.

Имеющиеся на поверхности сопла около руля замеры (точки № 32-42) не зафиксировали повышение давления при повороте руля. Они находились на значительном расстоянии от руля и не попали в зону взаимодействия скачка уплотнения от руля с поверхностью сопла. Давление на боковых стенках руля повышенное по сравнению с давлением невозмущенного потока в данном месте. Это указывает на то, что около руля располагается область с повышенным давлением, которая увеличивает эффективность данного руля.

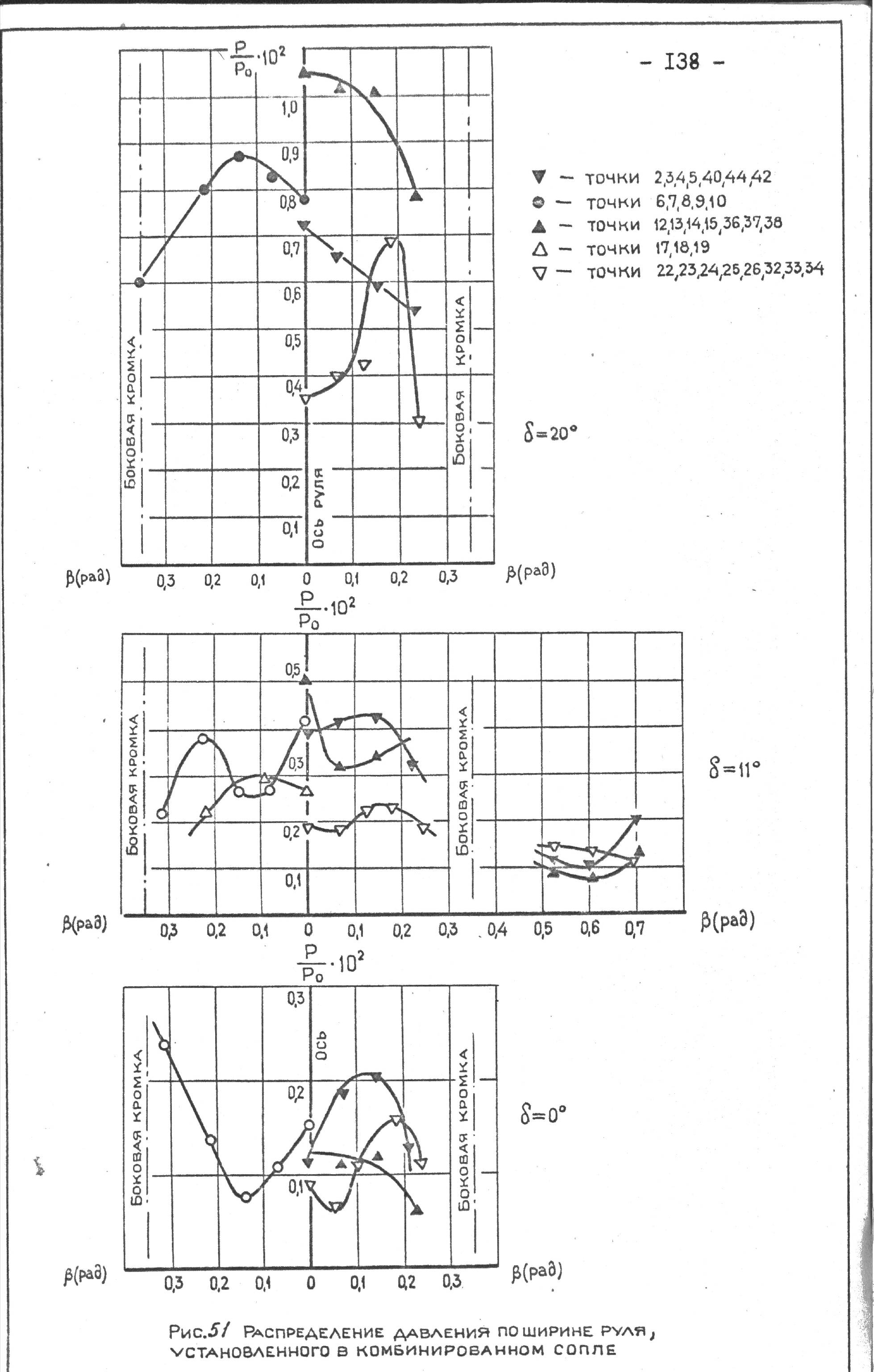

Распределение давления по оси симметрии данного руля, обтекаемого многоструйным потоком из сопла-решетки, представлено на рис. 3. Из графика видно, что распределение давления по длине насадка (δ = 0о) имеет волнообразный характер и может значительно отличаться от распределения давления в случае, если сверхзвуковой поток представляет собой часть сплошного потока. Распределение давления по ширине руля, установленного в комбинированном сопле (δ = 0о), представленное на рис. 5, показывает, что и в этом направлении давление изменяется волнообразно. Такое распределение давления можно объяснить чередованием зон сжатия и разрежения в результате взаимодействия струй между собой и со сверхзвуковым насадком.

Распределение давления по ширине руля при δ = 11о и δ = 22о представлено на рис. 5.

Сравнение распределения давления по оси симметрии руля в случае обтекания последнего сплошным потоком (круглое сопло) и многоструйным (комбинированное сопло) показывает, что в первом случае общий уровень давления несколько выше.

Так же как и при применении круглого сопла, вокруг руля образуется зона с повышенным давлением. Испытания показали, что давление на боковых стенках руля больше, чем давление в невозмущенном многоструйном потоке, в 3 – 4 раза.

Рис. 2. Схема расположения дренажных точек

Рис. 3. Распределение давления по оси симметрии рулей, установленных в круглом и комбинированном соплах

Рис. 4. Распределение давления по ширине руля, установленного в круглом сопле

Рис. 5. Распределение давления по ширине руля, установленного в комбинированном сопле